- •Анализ исходных данных

- •1.5 Анализ варианта технологического процесса изготовления детали

- •1.6 Описание оборудования и режущего инструмента для 005 токарной операции обработки зубчатого колеса

- •1.8 Описание станка и режущего инструмента для 020 протяжной операции обработки зубчатого колеса

- •Описание оборудования и режущего инструмента для 025 зубофрезерной операции

- •Описание оборудования и режущего инструмента для 035 зубошлифовальной операции

- •Список использованной литературы

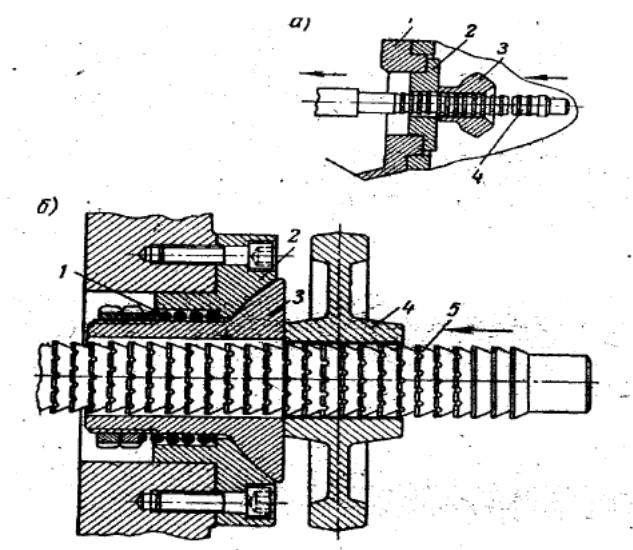

1.8 Описание станка и режущего инструмента для 020 протяжной операции обработки зубчатого колеса

7Б56 - Станок протяжной горизонтальный для внутреннего протягивания, одинарный

Технические характеристики:

Станки модели 7б56 предназначены для обработки методом протягивания предварительно обработанных или черновых сквозных отверстий различной формы и размеров. Привод гидравлический

Класс точности н Номинальное тяговое усилие, тс 20 Наибольшая длина хода рабочих салазок, мм 1600 Наибольшая настроенная длина хода рабочих салазок, мм 1550 Расстояние от станины до оси отверстия под планшайбу в опорной плите, мм 280 Максимальный наружный диаметр обрабатываемой детали, мм 600 Размеры рабочей поверхности передней опорной плиты станка, мм 450х450 Диаметр отверстия под планшайбу в опорной плите, мм 200А Диаметр отверстия в планшайбе, мм 160А Привод рабочего хода станка Гидравл. Наибольшее давление настройки предохранительного клапана рабочего хода 115 Длина протяжки, мм - наибольшая 1715 - наименьшая 400 Конусное отверстие в кронштейне вспомогательных салазок Морзе-5 Расстояние от низа основания станка до оси протяжки, мм 975 Диаметр планшайбы, мм 360 Количество Т-образных пазов 4 Ширина Т-образных пазов в планшайбе, мм 14Н9 Наибольшая скорость рабочего хода, м/мин 13 Наименьшая скорость рабочего хода, м/мин 1,5 Габаритные размеры станка, мм - длина 7200 - ширина 2135 - высота 1950 Масса, кг 7000

Протяжка. Протяжки круглые переменного резания диаметром от 14 до 90 мм. ГОСТ 20365-74. Протяжка – многозубый инструмент с рядом последовательно выступающих друг над другом зубьев в направлении, перпендикулярном скорости главного движения резания. С помощью протяжек можно обрабатывать внутренние и наружные поверхности различной формы. При протягивании движение подачи отсутствует, а главное движение резания может быть поступательным или вращательным. Разновидностью протяжек являются прошивки, которые по конструкции принципиально не отличаются от протяжек, но в отличие от последних работают не на растяжение, а на сжатие. По сравнению с другими способами механической обработки протягивание имеет ряд преимуществ: 1) одновременное участие в работе нескольких зубьев обеспечивает большую величину минутной подачи в процессе протягивания. При этом, несмотря на низкую скорость рабочего движения V=2...12 м/мин (по чугуну твердосплавные протяжки имеют V=40...50 м/мин), относительная скорость снятия припуска получается выше, чем у других инструментов, что определяет высокую производительность процесса протягивания; 2) точность обработки не ниже 7 квалитета; 3) высокое качество обрабатываемых поверхностей - =0,92мкм и в отдельных случаях - =0,16мкм по ГОСТ 2789-73; 4) значительная стойкость протяжек; 5) устранение брака; 6) возможность использования рабочих низкой квалификации; 7) сокращение расходов на эксплуатацию инструмента.

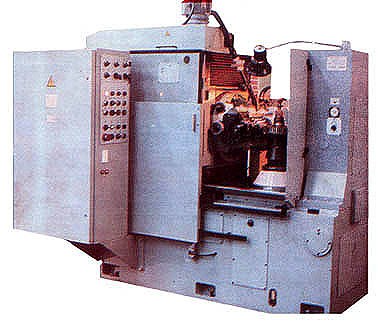

Описание оборудования и режущего инструмента для 025 зубофрезерной операции

Фрезерование зубьев цилиндрических колес представляет собой разновидность фасонного фрезерования. В процессе работы фреза переносит (копирует) свой профиль во впадину зубьев, создавая, таким образом, две половины профилей двух соседних зубьев. После нарезания одной впадины заготовка поворачивается на размер шага с помощью делительного механизма, фреза снова врезается и проходит по новой впадине между зубьями.

Универсальный зубофрезерный вертикальный полуавтомат высокой точности 53А20Б (53А20В) предназначен для фрезерования цилиндрических прямозубых и косозубых колес из чугуна, стали, легированных сталей, легких сплавов методом обкатки черчервячной фрезой в условиях серийного производства.

Срок службы 13 лет.

Техническая характеристика |

|

Наибольший диаметр зубчатых колес, обрабатывемых фрезами, мм |

|

- диаметром 125 мм |

200 |

- диаметром 70 мм |

255 |

Наибольший модуль обрабатываемых зубчатых колес, мм |

4 |

Наибольший диаметр устанавливаемых червячных фрез, мм |

125 |

Наименьшее число обрабатываемых зубьев |

10 |

Частота вращения шпинделя фрезы, об/мин |

80 — 500 |

Величина радиальной подачи изделия, мм/об |

0,1 — 1,6 |

Величина вертикальной подачи, мм/мин |

0,7 — 120 |

Количество электродвигателей |

7 |

Суммарная мощность электродвигателей, кВт |

9,24 |

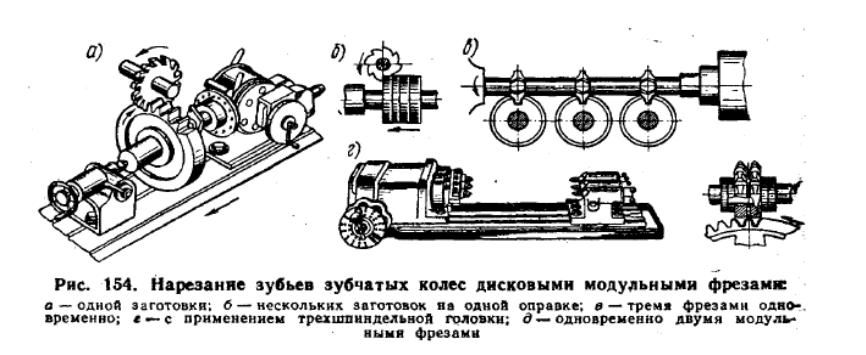

Процесс ведут на горизонтально-фрезерных станках с делительными головками. Недостатками такого способа являются:

Низкая точность обработка зуба, так как дисковые модульные фрезы изготовляют с приближенными профилями зубьев, причем каждый типоразмер фрезы рассчитан на несколько смежных чисел зубьев нарезаемых колес в определенном интервале.

Обычно для каждого модуля изготовляют наборы дисковых фрез, охватывающие все числа зубьев и диаметры нарезаемых колес. По стандарту имеется три набора из 8, 15 и 26 дисковых фрез, которыми с небольшой погрешностью, укладывающейся в пределы допуска, можно нарезать зубчатые колеса с разным числом зубьев. Для более точных работ применяют набор из 15 дисковых фрез, а для самых точных – из 26 дисковых фрез. Таким образом, при этом способе нарезания получается лишь приближенный профиль зубьев на нарезаемом колесе.

Низкая производительность и высокая себестоимость обработки (большое машинное и вспомогательное время). Низкая производительность определяется прерывностью процесса обработки, вызывающей потери времени на врезание фрезы при изготовлении каждого очередного зуба, на индексирование (поворот) заготовки, на подвод заготовки к фрезе, а также относительно малым числом зубьев фрезы, работающих одновременно.

Для нарезания зубчатых колес крупных модулей (больше 20мм) способом копирования, особенно шевронных колес, применяют модульные пальцевые фрезы, так как дисковые фрезы подрезают зуб встречного наклона.. На зубчатых рейках зубья нарезают с помощью дисковых модульных фрез, на длинных рейках – на станках специального назначения, имеющих механизм деления для продольного движения рейки. Фрезеруют одной или двумя (и даже тремя) установленными рядом фрезами. При нескольких одновременно работающих фрезах одна (или соответственно две) из набора дисковых фрез служит для предварительной прорезки, а другая – для окончательного профилирования зубьев.

В современном машиностроении применяют зубодолбежные станки, производительность которых значительно выше, чем при нарезании зубьев на фрезерных станках. Высокая производительность достигается тем, что в работе одновременно участвует столько резцов (долбяков), сколько нужно нарезать зубьев на заготовке, причем резцы имеют форму впадин зубчатого колеса.

Многорезцовую обработку ведут по схеме, приведенной на данном рисунке. Резцы 1 расположены радикально по отношению к заготовке 2. Процесс резания совершается при возвратно-поступательном вертикальном движении заготовки 2. Радиальная одновременная подача резцов 1 происходит в нижнем положении заготовки 2, когда заготовка выходит из зацепления резцами.

Ф резерование

зубьев цилиндрических колес червячными

фрезами наиболее широко применяется в

промышленности. Червячная фреза

представляет собой червяк, имеющий

профиль осевого сечения винтовых ниток

в виде зубчатой рейки, и продольные

канавки, образующие режущие зубья рейки.

резерование

зубьев цилиндрических колес червячными

фрезами наиболее широко применяется в

промышленности. Червячная фреза

представляет собой червяк, имеющий

профиль осевого сечения винтовых ниток

в виде зубчатой рейки, и продольные

канавки, образующие режущие зубья рейки.

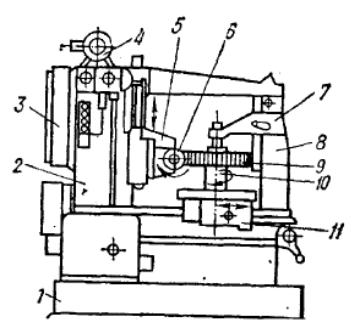

На рисунке представлен общий вид зубофрезерного станка. На станине 1 коробчатой формы установлен кронштейн 2, стол 11 и опорная стойка 8. Главный привод 3, смонтированный на кронштейне 2, приводит в движение все механизмы станка. Для ускоренного перемещения суппорта 5 на торце кронштейна 2 расположен дополнительный привод 4. Червячная фреза 6 установлена в суппорте, перемещаемым по направляющим кронштейна. Круглый стол станка с оправкой 10, на которой закрепляют заготовку колеса 9, может перемещаться по горизонтальным направляющим станины в поперечном направлении с помощью специального механизма. Верхний конец оправки поддерживается опорой 7.

Инструмент для обработки этой операции – червячная фреза.