- •Р оссийский государственный университет нефти и газа

- •Введение.

- •2. Классификация методов измерения деформации.

- •3. Неразрушающие методы и приборы.

- •Система измерительная тензометрическая типа сиит-3

- •Тензорезистор высокотемпературный типа нмт-450

- •Средства анализа и обработки информации

- •Автоматизация процессов управления испытаниями и обработки результатов

- •Программа калибровки

- •Применение управляющих эвм при испытаниях материалов

3. Неразрушающие методы и приборы.

В настоящее время для оценки параметров деформации, а также для неразрушающего контроля материалов и элементов конструкций разработан и используется целый ряд методов и средств. Их основными недостатками являются: низкая разрешающая способность; ограничение по классу анализируемых объектов и материалов; невысокая чувствительность; затраты на изготовление и эксплуатацию технических средств измерения. Помимо этого, существенной проблемой является автоматизация измерений при обработке большого количества экспериментальных данных, что привело к необходимости создания новых методов и средств оценки деформации.

Оптико-телевизионный способ исследований является одним из наиболее перспективных подходов для изучения процессов деформации и разрушения структурно-неоднородных материалов (металлов, сплавов, керамических материалов и т.п.).

В основе способа лежит построение векторов перемещений, основанное на определении оптического потока.

1.3. Визуальные методы оценки деформаций

Визуальный метод целесообразно использовать для определения распределения деформаций и обеспечения в первую очередь возможности локализовать критические места. Для решения этой задачи имеются два метода: метод хрупких покрытий и поляризационно-оптический метод. Возможность применения этих методов ограничена. В основном они применимы в тех случаях, когда необходимо предварительно выявить критические места с тем, чтобы провести дополнительные исследования методами, позволяющими получить количественные выводы.

1.3.1 Метод хрупких покрытий.

На испытуемый объект наносят хрупкое покрытие. Деформация объекта под действием механической нагрузки сопровождается образованием мелких трещин в упомянутом покрытии. Трещины проявляются только при растяжении и только в случае, если растяжение превысит некоторое предельное значение, называемое также чувствительностью хрупкого покрытия к трещинообразованию R. Эта чувствительность R, не говоря о составе и способе нанесения хрупкого покрытия, зависит от разных воздействий, например от скорости высыхания, окружающей температуры, влажности воздуха и т.п. Трещины всегда направлены перпендикулярно к направлению главной деформации 1 (или к направлению главного напряжения 1). Для наблюдения деформаций сжатия процесс следует вести в обратном порядке, т.е. наносит хрупкое покрытие на предварительно напряженный объект с последующей его разгрузкой. Метод хрупких покрытий применим только к статическим нагрузкам, а при динамических нагрузках – только к одноразовой ударной нагрузке. Покрытие может быть использовано только для одного испытания, а в случае серийного испытания – и для ступенчато возрастающих нагрузок. Перед каждым следующим испытанием необходимо удалить старую пленку и нанести новую. Качественные исследования могут быть проведены сравнительно просто при условии применения специальных сортов покрытия и только в полностью кондиционированных помещениях.

В качестве хрупких покрытий используют плавкие смолы. Применяют также смесь хрупких лаков, отлитых в виде стержней. Слой смолы толщиной 0,2–0,3 мм наплавляют на очищенную и нагретую до 120–150 0С испытуемую деталь. При охлаждении (из-за различия коэффициентов расширения) в слое образуются собственные (внутренние) напряжения, которые частично компенсируются за счет релаксации смолы. Поэтому наивысшая чувствительность к трещинообразованию проявляется непосредственно после охлаждения. При чрезмерной скорости охлаждения собственные напряжения превосходят прочность пленки смолы на отрыв и она разрывается беспорядочно вдоль и поперек. Критическим является также охлаждение испытуемых деталей неоднородной толщины, так как более тонкие их участки остывают скорее, чем более толстые, что вызывают неоднородную чувствительность к трещинообразованию. По этой причине работа с такими хрупкими покрытиями требует некоторого навыка.

Нагружать испытуемую деталь следует непосредственно вслед за охлаждением. Пленка разрывается перпендикулярно наибольшему растяжению. Направление первого главного напряжения 1 всегда перпендикулярно трещине в пленке, а направление второго главного напряжения 2 – параллельно последней. При смешанных напряжениях направление трещин соответствует зависимости

![]()

Распределение трещин на стрежнях или на краях испытуемых деталей позволяет сразу же судить о характере напряжений. Высокая чувствительность к трещинообразованию позволяет по поперечной деформации определить напряжения сжатия. Значительно труднее оценивать линии на поверхностях несущих сводов – оболочек, и для этого обычно требуется последующее тензометрирование: о них также невозможно судить по плотности трещин. Трещины в пленке расположены, как правило, вплотную одна к другой и могут быть обнаружены только в отраженном свете. Для фотографической их документации необходимо на трещины наносить белую краску; белые линии наглядно выделяются на красной поверхности покрытия. Смола, применяемая для нанесения покрытия, сравнительно дешева; какие-либо вспомогательные устройства не требуются. Выдержка зависит только от длительности охлаждения. Допустимо применение на открытом воздухе.

Покрытие наносят напылением на поверхность испытуемой детали, очищенную и грунтованную алюминиевой бронзой. Одновременно напыляют несколько контрольных стрежней и располагают их в непосредственной близости к детали с тем, чтобы сушка происходила в одинаковых условиях. Время сушки в зависимости от климатических условий занимает от 12 до 24 ч. При длительной сушке ползучесть и влагопоглощение оказывают значительно более существенное влияние, чем в случае применения наплавленной смолы. Если испытание проводится не в кондиционированном помещении, то резкая перемена погоды может значительно исказить результат испытания.

Непосредственно перед началом испытания в контрольных стержнях при помощи гибочного устройства создают напряжения нагиба и определяют чувствительность стержней к трещинообразованию. Этим обеспечивается возможность установить зависимость между трещинами и уровнем напряжения:

![]()

Эта зависимость справедлива, однако, только для одноосного напряженного состояния. Для двухосного напряженного состояния зависимость значительно сложнее; общей для всех случаев гипотезы трещинообразования не имеется.

При ступенчатом нагружении детали определяют последние появившиеся трещины. Соединяя их линиями, получают траектории первого главного напряжения.

1.3.2 Поляризационно-оптический метод (метод фотоупругости).

Этот метод позволяет получить непрерывную картину распределения напряжения на поверхности испытуемой детали. Поэтому он особенно пригоден для нахождения слабых мест, концентраций напряжений или сложных эпюр напряжения в деталях со сложной конфигурацией, а также и для обнаружения бороздок или трещин и для наблюдения за процессами роста трещин или разрыва. Метод пригоден для исследования статических и периодических динамических процессов.

Наряду с хорошей видимостью распределения напряжений на больших поверхностях имеется также возможность проведения исследований на натурных элементах конструкций, что часто обеспечивает особые преимущества. Испытуемый объект должен быть доступным наблюдателю, и его поверхность располагается перпендикулярно приборам наблюдения и освещения. Так как фотоупругость смол, начиная с 300С, очень сильно меняется, то применение этого метода в основном ограничивается комнатной температурой.

Расшифровка результатов испытания проста, поскольку достаточно изучить главные касательные напряжения и направления главных напряжений. Главные напряжения могут быть определены только по точкам. Для наблюдения требуется отражательный полярископ. Обычно при очень слабых эффектах фотоупругости требуется применение компенсатора (компенсатора Бабинета). Однако и он при упругих деформациях в металлических деталях позволяет получить только умеренную точность. Возможна фотографическая регистрация эффекта фотоупругости. Наряду с этим можно найденные с помощью компенсатора Бабинета порядковые числа и их средние значения через связанный с компенсатором индикатор преобразовывать в цифровые величины и регистрировать с использованием печатающего устройства. Наблюдатель должен быть знаком с основами теории фотоупругости и иметь соответствующий опыт. Поэтому часто отказываются от количественной оценки результатов испытания и вместо этого ограничиваются обнаружением критических мест, которые затем исследуются при помощи тензорезисторов. Это рекомендуется также, если требуется регистрация или накопление измеренных значений.

Покрытие можно наносить различным образом:

1. На испытуемую деталь наклеивают тонкие пластинки (толщиной 1-2 мм) из фотоупругого материала. Приклейка должна быть безупречной, чтобы была обеспечена возможность неискаженной передачи деформации с детали. Применяемый специальный клей вместе с тем образует отражающий фон. Для изогнутых поверхностей необходимо на месте изготавливать пластинки из твердеющих при охлаждении смол; их накладывают в частично твердом еще пластическом состоянии на поверхности и на месте они окончательно твердеют. После этого полученные пресс-элементы снимают и приклеивают. При больших деталях стыки между пластинками склеивают так, чтобы не было швов.

2. Технология нанесения жидкой смолы несколькими слоями на деталь, поверхность которой предварительно отполирована, проста, однако продолжительна. Кроме того, трудно обеспечить равномерную толщину покрытия, в особенности на краях и выемках. Толщина покрытия должна учитываться при оценке результатов испытания.

3. Можно напылять на испытуемый объект смолу и отвердитель при помощи двухсоплового распылителя. При средней толщине каждого слоя в 0,1 мм для обычного назначения требуется 10-15 слоев.

Нормативные документы

ГОСТ 21616-91. Тензорезисторы. Общие технические условия.

ГОСТ 8.543-86 Государственная система обеспечения единства измерений. Государственная поверочная схема для средств измерений деформации.

ГОСТ 4.179-85 Система показателей качества продукции. Машины и приборы для измерения усилий и деформации. Номенклатура показателей.

ГОСТ 21616-91 Тензорезисторы. Общие технические условия.

ОКП 42 7379 Тензорезисторы.

ОКП 42 7360 5 Машины и приборы для измерения усилий и деформаций

ТУ 25-06.2087-83 Система измерительная тензометрическая СИИТ-3. Технические условия.

ТУ 25-7726.001-86Тензорезисторы высокотемпературные НМТ-450.

Методы испытаний.

1. Условия испытаний: испытания тензорезисторов, если это не оговорено особо, проводят при следующих нормальных условиях:

Температура окружающей среды – 23±5°С;

Относительная влажность – от 30 до 60%;

Атмосферное давление – (96-104) кПа [(730-790) мм рт.ст.]

2. Приборы и устройства, используемые при испытаниях:

Прибор контроля прикладываемой нагрузки - пружинный динамометр ДПУ-100.

Проволочный высокотемпературный тензорезистор типа НМТ-450.

Система измерительная тензометрическая типа СИИТ-3.

3. Образцы для испытаний.

Определение деформаций усадки и ползучести должно производиться на кубических образцах размерами 70 х 70 х 70, 100 х 100 х 100, 150 х 150 х 150, 200 х 200 х 200 мм. В качестве базового образца следует принимать призму размерами 150 х 150 х 150 мм.

Образцы изготовляют отдельными сериями.

Каждая серия должна состоять из шести образцов кубов, три из образцов-кубов с ребрами размерами, соответствующими размеру рабочего сечения куба.

Порядок нагружения образцов.

Нагрузка, создаваемая на гранях образца, контролируется при помощи поверенных динамометров.

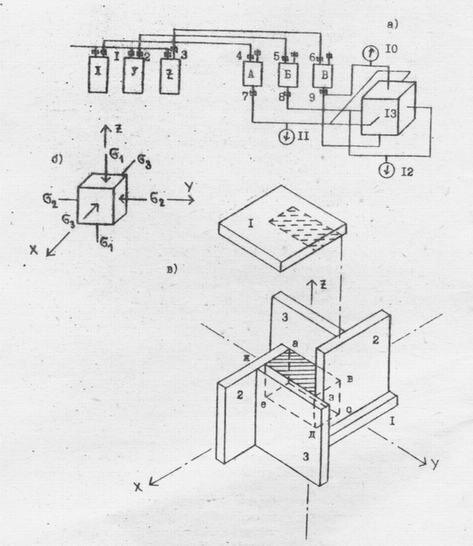

Схема испытания

образцов в условиях сложного напряженного

состояния приведена на рис, 2, б. К образцу

кубической формы прикладывают независимо

регулируемые главные напряжения

![]() ,

которые могут изменяться произвольным

образом в процессе нагружения образца.

,

которые могут изменяться произвольным

образом в процессе нагружения образца.

Конструкция рабочей

камеры прибора истинного трехосного

сжатия приведена на рис. 2, в. Конструкция

камеры включает шесть нагрузочных

штампов, смещаемых попарно относительно

друг друга, В процессе нагружения образца

её форма может изменяться от куба до

параллелепипеда. Кубическая форма

рабочей камеры или образца сохраняется

при гидростатическом нагружении, когда

![]() .

Форма рабочей камеры в виде параллелепипеда

достигается при девиаторном нагружении,

когда хотя бы одно напряжение

.

Форма рабочей камеры в виде параллелепипеда

достигается при девиаторном нагружении,

когда хотя бы одно напряжение

![]() или

в общем случае при

или

в общем случае при

![]() .

Конструкция штампов 1-3 позволяет

практически исключить влияние сил

трения между ними и поверхностью образца

на напряженно-деформированное состояние

исследуемого образца. Дополнительно,

для уменьшения сил трения, поверхность

рабочих штампов перед каждым опытом

покрывают силиконовой смазкой, которая

также снимает силы трения. Поэтому

полагают, что при нагружении на гранях

образца приложены только главные

напряжения (см. рис. 2, б), а касательные

напряжения равны нулю.

.

Конструкция штампов 1-3 позволяет

практически исключить влияние сил

трения между ними и поверхностью образца

на напряженно-деформированное состояние

исследуемого образца. Дополнительно,

для уменьшения сил трения, поверхность

рабочих штампов перед каждым опытом

покрывают силиконовой смазкой, которая

также снимает силы трения. Поэтому

полагают, что при нагружении на гранях

образца приложены только главные

напряжения (см. рис. 2, б), а касательные

напряжения равны нулю.

Таким образом

Рисунок 2.

Изменение сопротивления тензорезистора проводника при деформировании положено в основу работы тензорезистора.

Проволочные тензорезисторы устанавливаются посредством точечной сварки краев металлической подложки с исследуемой конструкцией. Выходной сигнал тензорезистора представляет собой сумму деформационной, температурной и временной ("дрейф") составляющих.

Относительное изменение сопротивления обычно очень мало, поэтому измерять его можно только с помощью специально приспособленных мостовых схем. Именно их используют для выделения информативной (деформационной) составляющей сигнала рабочего тензорезистора.

Четыре сопротивления соединены между собой в электрическую цепь, образующую замкнутый четырехугольник. Линии, соединяющие точки a и b или c, d, называются диагоналями моста. В одну из главных диагоналей (ab) включен источник питания ИП, в другую (cd) – БДРП). Особенностью мостовой схемы является отсутствие тока в диагонали cd при определенном соотношении между сопротивлениями моста. При обозначениях рис. это соотношение записывается следующим образом:

R1/R4=R2/R3/

Нарушение этого соотношения, например, за счет небольшого изменения одного из сопротивлений моста приводит к появлению тока в диагонали cd, пропорционального относительному изменению сопротивления. Если вместо одного из сопротивлений моста, например R1, включить тензорезистор Тр, то ток в диагонали моста будет пропорционален измеряемой деформации.

Описанные выше проволочные тензорезисторы чувствительны и к изменению температуры, а поэтому во время опыта может возникнуть температурная погрешность. Чтобы избежать этого, используют схему с компенсационным тензорезистором Тк, который наклеивается на образец из такого же материала, что и испытуемый, и размещается рядом с ним. Компенсационный тензорезистор является нерабочим и включается в мостовую схему вместо сопротивления R2, образуя с рабочим тензорезистором Тр так называемый полумост.

В практических измерениях второй полумост, образуемый сопротивлениями R3 и R4 с источником питания ИП, монтируется внутри измерительного прибора (ИЗП).

Одной из основных характеристик тензорезистора является его база S, определяемая как длина активной части чувствительного элемента между внутренними краями поперечных участков в направлении главной оси Минимальная база, установленная ГОСТ 21616–76, равна 0,25 мм, максимальная – 200 мм. Наиболее употребительны базы от 5 до 30 мм. Тот же ГОСТ устанавливает ряд номинальных сопротивлений 50, 100, 200, 400 и 800 Ом.

В исходном состоянии электрическое сопротивление проволоки

R=ρl/A

где ρ – удельное сопротивление материала проволоки;

l– начальная длина деформируемого участка проволоки;

А – площадь поперечного сечения проволоки.

При растяжении проволоки на ▲l её сопротивление изменяется на величину ▲R.

Из метрологических характеристик важнейшей является функция преобразования, устанавливающая зависимость информативной составляющей выходного сигнала тензорезистора (отношение приращения сопротивления тензорезистора к его начальному значению ▲R/R) от информативной составляющей входного сигнала (деформации ▲l /l ). В диапазоне упругих деформаций функция преобразования для всех типов тензорезисторов практически линейна. Поэтому она может быть заменена одним числом – чувствительностью К.

▲R/R=K▲l /l

Выходной сигнал является безразмерным. В документации его выражают в миллионных долях (млн-1) и ЕОД – единицах относительной деформации (ЕОД = 10-6).

Конструкции и материал тензорезисторов зависят от их назначения и условий работы. Наиболее употребительным материалом для изготовления проволочных тензорезисторов является константановая проволока диаметром 20–30 мкм.

Для измерения деформаций при высоких температурах применяют тензорезисторы высокотемпературные НМТ–450 привариваемые.

Материал решетки – проволока из никель-молибденового сплава.

Чувствительные элементы тензорезисторов изготавливают в виде одиночной решетки, цепочки одиночных тензорезисторов, равноугольной розетки (главные оси ориентированы под углом 120°), моста для установки на мембрану и других форм.

На поверхности исследуемой модели наклеена розетка из трех мостовых схем с тензорезисторами, одна из которых параллелельна оси модели, а две другие составляют с осью модели углы 45° , которые измеряются блоком измерителя деформаций ИД.

1

Нагрузка осущес

Для каждого приращения ступени нагружения рассчитать приращения показаний тензорезисторов Δni и определить их средние значения Δni ср для каждого тензорезистора.

Для среднего значения Δn iср определить приращение линейных деформаций по направлениям измерений.

При испытаниях образца или конструкции последние деформируются под нагрузкой, регистрируемой динамометром, и передают эти деформации тензорезисторам. При этом проволочные петли тензорезисторов удлиняются или укорачиваются в соответствии с деформациями в точке измерения. Изменение длины проводника, как известно, приводит к изменению и его сопротивления. Это изменение сопротивления прямо пропорционально деформации образца и связано с последней соотношением:

ε=▲l /l=▲R/RK

где ε – относительная деформация;

l – базатензорезистора;

▲l – абсолютное удлинение базы;

R – начальное сопротивление тензорезистора;

▲R – абсолютное приращение сопротивления;

K – коэффициент тензочувствительности тензорезистора.