- •«Братский государственный университет»

- •Содержание

- •Введение

- •Общие сведения об алюминиевой промышленности

- •2. Автоматизация процесса электролиза

- •3. Автоматизированная система управления технологическим процессом литейного отделения

- •Верхний уровень асутп ло

- •Нижний уровень асутп ло

- •4. Автоматизированная система управления газоочистной установкой №3 оао "БрАз"

- •5. Система управления отгрузкой кремния в "биг-бэги"

- •6. Цех анодной массы оао «БрАз»

- •6.1. Общие сведения об анодной массе

- •Технологическая схема производства анодной массы.

- •6.2. Нейросетевая модель прогнозирования качества анодной массы для условий оао «БрАз»

- •5.3. Система автоматизации тп прокалочного и котельного отделений цеха анодной массы оао "БрАз" г.Братск Иркутской обл.

- •Структура асу тп и выполняемые функции:

- •Заключение

- •Список использованных источников

5.3. Система автоматизации тп прокалочного и котельного отделений цеха анодной массы оао "БрАз" г.Братск Иркутской обл.

А СУ

ТП предназначена для обеспечения

эффективного контроля, управления и

противоаварийной автоматической защиты

технологического процесса прокалки

кокса и утилизации отходящих с прокалочных

печей газов.

СУ

ТП предназначена для обеспечения

эффективного контроля, управления и

противоаварийной автоматической защиты

технологического процесса прокалки

кокса и утилизации отходящих с прокалочных

печей газов.

Описание объекта автоматизации

Целью процесса прокалки кокса для производства анодной массы является удаление из него влаги, летучих веществ и улучшение физико-химических свойств.

В прокалочном отделении расположены четыре технологические линии прокаливания кокса. Процесс прокалки осуществляется в трубчатых вращающихся печах диаметром 3 метра и длиной 45 метров. Производительность печи от 8 до 16 т/час в зависимости от вида прокаливаемых коксов. Термообработка коксов производится в противотоке материала и газового потока, который образуется в результате сгорания топлива (мазута), части летучих и углерода кокса. Для обеспечения процесса сгорания топлива осуществляется организованная подача воздуха в топку с помощью дутьевых вентиляторов. Питание прокалочных печей производится с помощью ленточных весовых дозаторов непрерывного действия, управляемых в дистанционном или автоматическом режиме.

Утилизация отходящих с прокалочных печей газов осуществляется в котельном отделении, где расположены 4 котельных агрегата БГМ-35М (по одному на каждую прокалочную печь). Котлы могут работать как в чисто утилизационном режиме, т.е. только на отходящих газах, так и в режиме утилизации с подсветкой мазутом. Утилизационная котельная относится к категории производств по ОНТП-24 86 - "Г", класс помещения по ПУЭ - "П-2", степень огнестойкости - "II".

В состав автоматизируемого объекта входит

следующее технологическое оборудование:

прокалочные печи, холодильники,

вентиляторы, дымососы, питатели, ленточные

весовые дозаторы, задвижки, насосы,

питательные электронасосы,

редукционно-охладительные установки

и т.д.

состав автоматизируемого объекта входит

следующее технологическое оборудование:

прокалочные печи, холодильники,

вентиляторы, дымососы, питатели, ленточные

весовые дозаторы, задвижки, насосы,

питательные электронасосы,

редукционно-охладительные установки

и т.д.

Для реализации АСУ ТП использован программно-аппаратный комплекс PCS7 v5.1.

Структура асу тп и выполняемые функции:

Структура

АСУ ТП

Структура

АСУ ТП

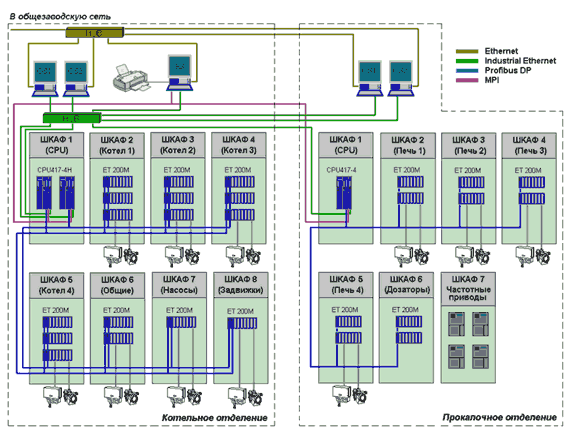

В качестве аппаратной базы для системы автоматизации прокалочного отделения выбран контроллер SIMATIC S7-400 на основе CPU 417-4H с децентрализованной периферией ET200M. Автоматизация котельного отделения выполнена на базе резервированного контроллера SIMATIC S7-400H на основе CPU 417-4H с переключаемой децентрализованной периферией на базе ET200M.

С инжиниринговой станции (ES) выполняется программирование контроллеров всех стадий, а также сопровождение проектов станций операторов.

Все контроллеры системы управления и операторские станции объединены локальной одноранговой электрической сетью Industrial Ethernet.

Общее количество обрабатываемых сигналов АСУ ТП:

|

АСУ ТП ВХ обеспечивает циклический опрос контроллерами всех датчиков с периодом опроса: 300 мс для дискретных датчиков, 600 мс для аналоговых датчиков расхода, давления, уровня и 1200 мс для аналоговых датчиков температур. Максимальное время обновления информации на рабочих местах операторов - 2 с.

В системе предусмотрены устройства бесперебойного питания для аппаратных средств нижнего уровня, а также для операторских станций верхнего уровня. Время работы контроллеров при полном отключении сетевого электропитания - не менее 2 часов.

Система отображения информации

Система

отображения информации обеспечивает

выполнение следующих функций:

1.

Представление технологической информации

на экранах мониторов в следующих форматах

по выбору оператора:

![]() в

виде мнемосхем с различной детализацией,

на которых воспроизводится информация

о текущем состоянии технологического

процесса и значения технологических

параметров;

в

виде мнемосхем с различной детализацией,

на которых воспроизводится информация

о текущем состоянии технологического

процесса и значения технологических

параметров;![]() в

виде обобщенных и детализированных

кадров аварийных состояний, как

технологического процесса, так и

технических средств АСУ ТП;

в

виде обобщенных и детализированных

кадров аварийных состояний, как

технологического процесса, так и

технических средств АСУ ТП;![]() в

виде операторских рапортов (за час,

смену, сутки, месяц).

2. Автоматическую

сигнализацию и регистрацию достижения

параметром аварийной и предупредительной

границ;

3. Управление оператором

механизмами в соответствии с технологическим

регламентом. Система управления

обеспечивает защиту от неправильных

действий операторов;

4. Формирование

и вывод на экран монитора протокола

сообщений (событий), например, срабатывание

предупредительной и аварийной

сигнализаций, неисправность датчиков,

сообщения о действиях оператора по

квитированию, снятию с опроса и изменению

состояния исполнительных механизмов

и др;

5. Формирование и отображение

на дисплее различных групп графиков

изменения технологических параметров.

в

виде операторских рапортов (за час,

смену, сутки, месяц).

2. Автоматическую

сигнализацию и регистрацию достижения

параметром аварийной и предупредительной

границ;

3. Управление оператором

механизмами в соответствии с технологическим

регламентом. Система управления

обеспечивает защиту от неправильных

действий операторов;

4. Формирование

и вывод на экран монитора протокола

сообщений (событий), например, срабатывание

предупредительной и аварийной

сигнализаций, неисправность датчиков,

сообщения о действиях оператора по

квитированию, снятию с опроса и изменению

состояния исполнительных механизмов

и др;

5. Формирование и отображение

на дисплее различных групп графиков

изменения технологических параметров.

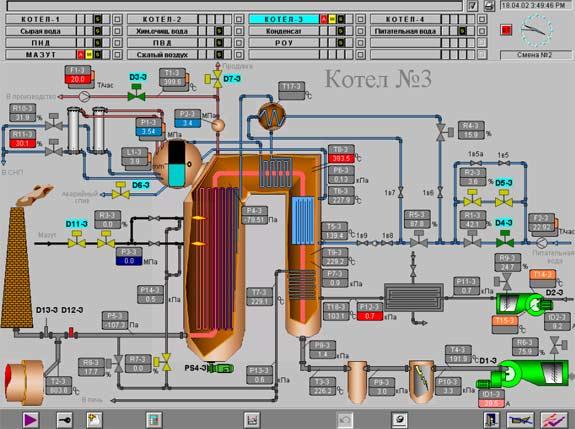

Мнемосхема

"Котел №3"

Мнемосхема

"Котел №3"

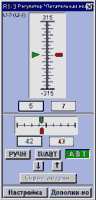

Подсистема регулирования

Для

поддержания параметров технологического

процесса в заданных диапазонах

используется регуляторы со стандартными

ПИД-алгоритмами. Основные контуры

регулирования:

![]() Поддержание

температуры в горячей головке печи

путем регулирования расхода мазута на

печь

Поддержание

температуры в горячей головке печи

путем регулирования расхода мазута на

печь![]() Поддержание

расхода воздуха и пара на печь

пропорционально расходу мазута

Поддержание

расхода воздуха и пара на печь

пропорционально расходу мазута![]() Регулятор

разряжения за котлом - регулятор управляет

направляющими аппаратами дымосоcа,

вследствие чего происходит регулирование

разрежения за котлом и в тоже время

регулируется температура газов в

холодной головке печи

Регулятор

разряжения за котлом - регулятор управляет

направляющими аппаратами дымосоcа,

вследствие чего происходит регулирование

разрежения за котлом и в тоже время

регулируется температура газов в

холодной головке печи![]() Регулятор

питания утилизационного котла -

поддержание уровня в барабане котла

регулированием расхода питательной

воды в барабан, с коррекцией по текущему

расходу перегретого пара

Регулятор

питания утилизационного котла -

поддержание уровня в барабане котла

регулированием расхода питательной

воды в барабан, с коррекцией по текущему

расходу перегретого пара

![]() Регулирование

температуры перегретого пара с опережающей

коррекцией по скорости изменения

температуры в промежуточной точке,

расположенной непосредственно за

впрыскивающим пароохладителем

Регулирование

температуры перегретого пара с опережающей

коррекцией по скорости изменения

температуры в промежуточной точке,

расположенной непосредственно за

впрыскивающим пароохладителем![]() Поддержание

давления перегретого пара

Поддержание

давления перегретого пара![]() Регулирование

тепловой нагрузки котла - поддержание

давления пара в барабане котла подачей

мазута на форсунки

Регулирование

тепловой нагрузки котла - поддержание

давления пара в барабане котла подачей

мазута на форсунки![]() Регулирование

температуры и давления на выходе

редукционно-охладительных

установок

Регулирование

температуры и давления на выходе

редукционно-охладительных

установок![]() Регулятор

уровня и давления в деаэраторе

Регулятор

уровня и давления в деаэраторе![]() Регулятор

уровня в баках ХОВ

Регулятор

уровня в баках ХОВ

Окно регулятора питания

Подсистема дозирования кокса

Д

Д озирование

кокса в прокалочные печи выполняется

ленточными весовыми дозаторами

непрерывного действия. Функции

дозаторов:

озирование

кокса в прокалочные печи выполняется

ленточными весовыми дозаторами

непрерывного действия. Функции

дозаторов:![]() Измерение

веса материала, корректировка веса с

учетом веса ленты и шва

Измерение

веса материала, корректировка веса с

учетом веса ленты и шва![]() Измерение

скорости транспортерной ленты с учетом

"проскальзывания" по сигналам

датчиков вращения ведомого и ведущего

валов транспортера

Измерение

скорости транспортерной ленты с учетом

"проскальзывания" по сигналам

датчиков вращения ведомого и ведущего

валов транспортера![]() Управление

скоростью движения ленты в соответствии

с заданной производительностью

Управление

скоростью движения ленты в соответствии

с заданной производительностью![]() Настройка

параметров системы и параметров

регулирования производительности

Настройка

параметров системы и параметров

регулирования производительности![]() Контроль

аварийных ситуаций (блокировки)

Контроль

аварийных ситуаций (блокировки)

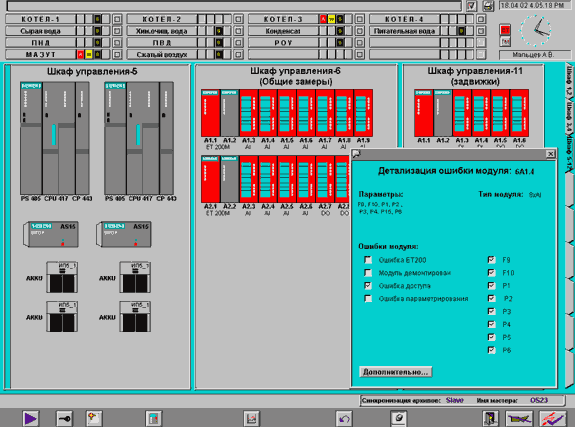

Подсистема диагностики

Для обеспечения требуемого уровня надежности, упрощения поиска и устранения неисправностей АСУ ТП имеет в своем составе программные и аппаратные средства диагностики работоспособности системы. Выход из строя оборудования и возникновение программных сбоев фиксируются в архиве сообщений (событий) и отображаются на специальном экране диагностики.

Мнемосхема

"Экран диагностики" с окном

детализации ошибки модуля

Мнемосхема

"Экран диагностики" с окном

детализации ошибки модуля

Результаты:

Внедрение новой АСУ ТП позволило:

- расширить функции автоматического и автоматизированного контроля и управления;

- повысить качество работы регулятора питания;

- повысить надежность функционирования системы противоаварийной защиты;

- повысить качество управления технологическим процессом;

-

сократить количество и время локализации

аварийных ситуаций и отказов оборудования;

-

сократить количество и время локализации

аварийных ситуаций и отказов оборудования;

- упростить работу операторов;

- улучшить контроль за работой операторов.

Внедрение АСУ ТП: котельное отделение - 04/2002, прокалочное отделение - 10/2002.