- •1.Острота проблемы утилизации пивной дробины в России

- •2.Технологические схемы переработки пивной дробины.

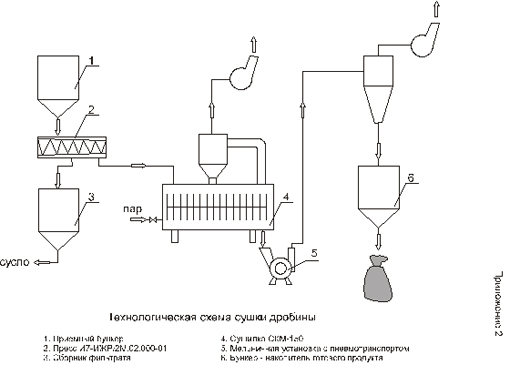

- •2.1. Переработка пивной дробины в сухой кормопродукт.

- •2.2.Консервирование сырой пивной дробины

- •2.3. Варианты технологической схемы переработки зерновой барды и пивной дробины.

- •3. Пивная дробина – комплекс веществ с пищевой ценностью и биологической активностью.

- •4. Продукты, полученные из отходов, область использования - животноводство, плесневые грибы, кормовые дрожжи, пищевые продукты.

2.3. Варианты технологической схемы переработки зерновой барды и пивной дробины.

Вариант 1. После спиртовая зерновая барда или пивная дробина из отстойника бродильной колонны подается насосом в ёмкость накопителя барды/дробины. Из ёмкости самотеком поступает на осадительную центрифугу / шнековую центрифугу/ шнековый пресс/барабанный вакуум-фильтр, где разделяется на две фазы: одна фаза с низким содержанием твердых веществ (обедненная барда/дробина - фугат (фильтрат)), другая фаза - обогащенный по твердому веществу влажный концентрат, поступает в накопительный бункер, из которого при помощи шнек-дозатора, поступает в паровую дисковую сушилку, в которой продукт обезвоживается примерно до 10 % остаточной влажности. После высушивания продукт можно использовать для кормления свиней, птиц, крупного рогатого скота. Фугат барды (дробины), имеющий показатель ХПК 22 - 26 г/дм3 сбраживают в анаэробных биореакторах с целью получения биогаза и уменьшения загрязненности стоков. Эффективность очистки фугата по показателю ХПК составляет 93 %, выход биогаза - 15 м3 из 1 м3. Биогаз состоит на 70-75 % из метана. Выход биогаза на заводе мощностью 3000 дал спирта в сутки составляет 4500 м3. Использование биогаза в котельной такого завода позволяет сэкономить за год около 1000 т условного топлива. Дальнейшая аэробная доочистка фугата барды в смеси с другими слабозагрязненными сточными водами проводится в биотенках с применением иммобилизованных микроорганизмов. Характеристика фугата барды сточных вод по технологическим стадиям очистки приведена в таблице 1. Таблица 1.

Показатели |

Фугат нативной барды |

Фугат после анаэробной очистки |

После аэробной доочистки |

1. pH 2. ХПК, г/дм3 3. БПК, г/дм3 4. Сухой остаток, г/дм3 5. Взвешенные вещества, г/дм3 |

3,5-3,8 26 22 28 2 |

7,4-7,8 1,8 0,8 2 0,15 |

7,8-8,0 0,003-0,006 0,002-0,004 0,1-0,5 0,005-0,001 |

Эффективность очистки высокая и составляет по ХПК 99,8 %, по БПК - 99,9 %.После доочистки сточные воды можно сбрасывать в водоемы. Вариант 2. Барда/дробина с помощью центрифуги/пресса/фильтра (тип см. в варианте 1.) разделяется на фугат и влажный концентрат. Фугат упаривается на выпарной установке до 30-35 % сухих веществ. Затем сгущенный фугат смешивается с влажным концентратом и высушивается. Образовавшийся в процессе упаривания фугата барды/дробины конденсат в смеси с другими сточными водами спиртзавода очищается в биотенках с иммобилизованными на неподвидвижном носителе микроорганизмами. Очищенная вода отвечает требованиям сброса ее в открытые водоемы. Выход сухой барды на спиртзаводе мощностью 3000 дал спирта по первому способу составляет 19,8 т/сут. и по второму - 30 т/сут. Для внедрения второго способа требуется больше капитальных вложений и эксплуатационных затрат. Таким образом, разработанные технологии позволяют утилизировать отходы и очищать сточные воды спиртовых и пивоваренных заводов с положительным экономическим эффектом за счет производства дополнительной товарной продукции - концкорма на основе сухой пивной дробины и зерно-вой барды и биогаза. Сушилка состоит из корпуса и вала с дисками. Корпус представляет собой стальной цилиндр, имеющий паровую рубашку и люк выгрузочный с шибером, при помощи которого можно регулировать уровень продукта в сушилке. Для полного опорожнения сушилки от барды имеется окно. Вал представляет собой трубу с полыми дисками. На дисках закреплены лопатки для перемешивания барды и продвигания его к выгрузочному люку. Между дисками устанавливаются скребки для предотвращения застревания продукта. Сушка отжатой барды происходит за счет соприкосновения барды с нагреваемыми паром поверхностями корпуса вала с дисками. Кроме этого, барда, продвигаясь в осевом направлении, дополнительно сушится встречным потоком воздуха. Осушенный продукт из сушилки через люк, магнитное заграждение и патрубок по винтовому конвейеру поступает в мельничную установку, где дробится и по пневмотранспорту поступает в бункер - накопитель, откуда подается на погрузку в мешки или автотранспорт. Первая фаза (обедненная барда) после центрифуги поступает в сборник фильтрата, 20 % которого возвращается в спиртовое производство для повторного применения, а остальное отпускается непосредственно потребителям для откорма скота, либо в вакуум-выпарную установку для получения концентрата, который после смешивания с твердым веществом и некоторой частью высушенной барды через шнек-смеситель поступает в сушилку.

Если оценивать проект с экономической точки зрения, то, благодаря новому подходу, затраты участников проекта на переработку пивной дробины окупаются уже через 5-6 мес., составляя 35-50% дохода от первого года работы от реализации полученной продукции.

Предлагаемая технология включает в себя объединенный опыт предприятий по производству кормов на основе синтеза традиционных технологий и ноу-хау разработчиков.

Проект переработки пивной дробины с применением ВМД в полноценный стабильный и безопасный корм для с/х животных разработан НИПИЭП. Проект получил поддержку областного комитета по охране окружающей среды.

Проект выполнен на базе новейших достижений российских передовых технологий, широко используемых в современных отечественных линиях по производству комбикормов. Эти технологии реализованы на многих комбикормовых заводах РФ и показали высокую экономическую эффективность.

Данная технология не связана с какой-либо конкретной программой производства и может быть легко приспособлена к имеющимся отходам и, соответственно, к выпуску необходимой продукции при учете количества отходов.

Кроме того, гибкость предлагаемой программы позволяет относительно легко изменить ее в соответствии с требованиями рынка. Производство предполагает выпуск комбикорма – 10290 т/год, премикса – 1000 т/год.

Конечные продукты используют в животноводстве в качестве лечебно-профилактической кормовой добавки и основы кормового рациона с лечебно-профилактической направленностью.

Производство – довольно простое: исключение составляют несколько операций в производственном процессе.

Ежегодная производственная мощность составляет 11290т различного гранулированного комбикорма для сельскохозяйственных животных.

Базис для расчетов: 21час в день; 3 смены; 360 дней в году.

Машины и оборудование отечественного производства:

• 2 танка емкостью по 10 т (накопитель и рабочий);

• 2 сепаратора производительностью 2-2,5 т/час;

• 2 экструдера с охладителями;

• 2 дробилки;

• 2 смесителя;

• 2 гранулятора до 2,5 т/час;

• 2 охладителя для гранул;

• 3 дозатора для сыпучих и вязких продуктов;

• 2 мешкозашивочных машины.

Ориентировочная цена смонтированных машин и оборудования: 200 тыс. долларов.

Сырье (отходы и вспомогательные продукты – ВМД):

• пивная дробина – 35000 т/год;

• ВМД – 600 т/год.

Персонал (3 смены):

• с высшим образованием – 2чел;

• со средним техническим – 2чел;

• высококвалифицированных рабочих – 6чел;

• квалифицированных рабочих – 8 чел.

Всего – 18 чел. (6 чел/смену).

Энергия и коммунальные услуги:• электроэнергия – 70квт.ч/т; • вода – 0,3 м3/т продукции.

Общая площадь, необходимая для производства, – 1100м 2 , что включает здание, складские помещения, офис, лабораторию, вспомогательные службы.