Информационные характеристики средств измерения (Р2)

Целью и главным признаком измерения является получение сведений (информации) об измеряемой величине x. В теории информации измерение рассматривается как процесс, в результате которого уменьшается исходная неопределенность в сведениях об измеряемой величине х. Количественной мерой неопределенности является энтропия этой величины Н(х).

Если х – дискретная случайная величина, характеризующаяся набором n возможных значений x1, x2,…,xn., то

![]()

где pi – вероятность того, что величина x приняла значение xi.

Если x – непрерывная случайная величина, характеризующаяся плотностью вероятности p(x), то

![]()

Таким образом, в процессе измерения исходная неопределеннность (энтропия) величины х должна уменьшаться, а результатом измерения является информация.

Количество информации, получаемой при измерении:

![]()

г![]() де оставшаяся

после измерения неопределенность.

де оставшаяся

после измерения неопределенность.

Если в результате измерения установлено истинное значение измеряемой величины, то

и с величины х снимается вся исходная неопределенность.

![]()

Поскольку остаточная энтропия H(Δ) определяется погрешностями средств измерения, ее называют энтропией погрешностей или условной энтропией.

Количество информации, которое может быть получено в результате измерения, составит:

I=H(X)-H(X/Xи)=ln(X2-X1)/d.

Значение d может быть определено как погрешность датчика

Измерительный прибор, измерительный преобразователь, измерительная система. Статические и динамические характеристики измерительных преобразователей (Р3 1-14)

Обычно под термином измерение понимают нахождение значения физической величины опытным путем с помощью специальных технических средств, называемых средствами измерений (СИ).

Согласно ГОСТ 8.009-84 [1] СИ – средство, предназначенное для измерений, вырабатывающее сигнал (показание), несущий информацию о значении измеряемой величины, или воспроизводящее величину заданного (известного) размера.

Измерительный прибор – средство информации, предназначенное для выработки сигнала измерительной информации в форме, доступной для непосредственного восприятия оператором.

В зависимости от формы представления измерительной информации измерительные приборы подразделяют на:

показывающие;

регистрирующие;

самопишущие;

печатающие.

[1] ГОСТ 8.009-84. ГСИ. Нормируемые метрологические характеристики средств измерений.

Измерительный преобразователь – средство информации, предназначенное для выработки сигнала измерительной информации в форме, удобной для передачи, дальнейшего преобразования, обработки и (или) хранения, но не поддающейся непосредственному восприятию оператором.

Под информационно-измерительной системой понимают совокупность функционально объединенных измерительных, вычислительных и других вспомогательных технических средств для получения измерительной информации, её преобразования, обработки с целью представления потребителю в требуемом виде или автоматического осуществления логических функций контроля, диагностики, индентификации.

Разновидностью ИИС являются информационно-вычислительные комплексы (ИВК), отличительная особенность которых - наличие в их составе свободно программируемой ЭВМ. Структура ИИС зависит от принятого в системе способа управления: централизованного или децентрализованного. В децентрализованных ИИС все сигналы измерительной информации передаются по индивидуальным для каждого из технических средств каналам.

Измерительной установкой называют совокупность средств измерений и вспомогательных устройств, образующих единый функциональный комплекс, служащий для измерения одной или нескольких величин.

Измерительная система (часть информационной системы) – это совокупность средств измерения (измерительных приборов и измерительных преобразователей) и вспомогательных устройств, соединенных между собой каналами связи, которая предназначена для выработки сигналов измерительной информации в форме, удобной для автоматической обработки, передачи, хранения и (или) использования в автоматических системах контроля и управления.

Как следует из определения измерительной системы, компонентами измерительной системы являются технические устройства, входящие в состав измерительной системы и реализующие одну из функций процесса измерений: измерительную, вычислительную и связующую. Таким образом, измерительным компонентом измерительной системы являются средства измерения: измерительный прибор, измерительный преобразователь, мера, измерительный коммутатор. К измерительным компонентам относятся также аналоговые «вычислительные» устройства, в которых происходит преобразование одних физических величин в другие.

Информация, поступающая от объекта исследований в измерительный преобразователь (ИП), преобразуется в электрический сигнал и поступает в структуру ИИС, осуществляющую измерение и преобразование информации (СИПИ). В структуре СИПИ измерительная информация подвергается следующим операциям: фильтрации, масштабированию, линеаризации, аналого-цифровому преобразованию. Затем сигналы измерительной информации в цифровой (дискретной) форме поступают в структуру обработки и хранения информации (СОХИ) или в структуру отображения информации (СОИ). Устройство управления (УУ) осуществляет функции управления, устройство вывода (УВ) осуществляет вывод управляющих сигналов на исполнительные устройства (ИУ), воздействующие на объект исследования.

Зависимость выходной величины датчика или измерительного прибора от входной, выраженная аналитически или графически, называется статической характеристикой.

В общем виде статическая характеристика имеет вид:

![]()

где х – значение измеряемой величины;y – выходная величина.

Преобразование измеряемой величины х в выходную величину редко осуществляется в одиночном звене. Реальный измерительный прибор или датчик может быть представлен как последовательность из n соединенных звеньев:

К аждое

из звеньев имеет свою статическую

характеристику. Входной величиной

любого звена, кроме первого, является

выходная характеристика предыдущего

звена.

аждое

из звеньев имеет свою статическую

характеристику. Входной величиной

любого звена, кроме первого, является

выходная характеристика предыдущего

звена.

Если функциональная связь между входной и выходной величиной в рабочей области звена непрерывна и однозначна, то каждому значению х0 отвечает одно значение у0. Такое звено носит название статического.

Частный случай статической характеристики звена – линейная зависимость, определяемая уравнением вида

![]()

где a – постоянная, имеющая размерность выходной величины;

k – постоянная, называемая передаточным коэффициентом.

Применительно к измерительным приборам и преобразователям передаточный коэффициент k в обычно называют чувствительностью.

Если статическая характеристика нелинейна, под чувствительностью понимают предел отношения приращений выходного Δу и входного Δх сигналов. Таким образом, чувствительность S определится как

![]()

Чувствительность измерительного прибора, состоящего из n звеньев, определяется чувствительностью входящих в него звеньев. Если все звенья прибора линейные, то чувствительность прибора – величина постоянная, а шкала равномерная. Если хотя бы одно звено нелинейно, вся характеристика также получается нелинейной.

Теперь обсудим случай, когда функциональная связь между равновесными значениями входной и выходной величин вообще отсутствует, многозначна или имеет разрывы непрерывности. Такое звено называют астатическим.

Во многих случаях у астатических звеньев при отсутствии функциональной связи между равновесными координатами в статике имеется функциональная связь в динамике в виде дифференциального уравнения.

Датчики в отдельности и измерительные системы в целом предназначены для работы в нестационарных условиях, т.е. обычно измеряемая величина не является постоянной, а зависит от времени. Поэтому для измерительных систем важно свести к минимуму запаздывание в показаниях при изменении измеряемой величины.

Зависимость показаний измерительной системы от измеряемой величины в нестационарных условиях носит название динамической характеристики.

Вид динамической характеристики зависит от характера изменения измеряемой величины. Физические явления, определяющие динамические характеристики, весьма сложны, поэтому аналитическое определение динамических характеристик весьма затруднено. Обычно динамические характеристики определяют опытным путем как изменение выходного сигнала у при известном изменении входной величины х. Графическое изображение изменения во времени выходной величины при скачкообразном изменении входной представляет из себя переходный процесс.

Измерительная система реагирует на изменение измеряемого параметра не сразу, не мгновенно, а спустя некоторое время после единичного воздействия на измеряемый параметр.

Время запаздывания (или время начала реагирования) з– это время от момента изменения значения измеряемой величины на входе прибора до момента начала изменения выходного сигнала.

Время переходного процесса T – это время, в течение которого значения выходного сигнала после изменения измеряемой величины входят в 5% зону установившегося значения (Хd=0,95, где Хd – значение выходного сигнала в динамических условиях).

Полное время переходного процесса (полное время установления показаний) Тп – это время от момента изменения измеряемой величины на входе в измерительную систему до момента, когда значение выходного сигнала не изменяется.

Если говорить о математическом описании кривой переходного процесса, то в большинстве случаев эту кривую можно описать экспоненциальной зависимостью. В этом случае период времени, в течение которого значение выходного сигнала с момента начала его изменения достигает 0,632 от разности между установившимся и начальным его значениями, называется постоянной времени п.

Если график переходного процесса не описывается уравнением экспоненты, то постоянную времени для этого случая можно определить, построив проекцию на ось времени отрезка касательной, проведенной в точке перегиба графика.

Погрешности измерений. Методы повышения точности измерений (Р3 15-30)

Абсолютная погрешность измерительной системы, приведенная к ее выходу, может быть записана как

![]()

![]()

г![]() де

- фактический выходной сигнал

измерительной системы, соответствующий

его реальной статической характеристике;

де

- фактический выходной сигнал

измерительной системы, соответствующий

его реальной статической характеристике;

- идеальный выходной сигнал, соответствующий идеализированной (заданной) статической характеристике.

При фиксированном значении измеряемой величины в реальных условиях всегда происходят изменения выходного сигнала на величину Δу, вызванные неконтролируемыми источниками погрешностей (к примеру, изменения температуры, давления и влажности воздуха, напряжения в питающей сети и др.). Рассматривая бесконечно малое приращение выходного сигнала Δу как дифференциал функции, получим приближенную связь между абсолютными погрешностями входа и выхода:

О![]() тносительная

погрешность средства измерения равна

отношению абсолютной погрешности Δу

или Δ к действительному значению

х0 измеряемой величины или выходного

сигнала.

тносительная

погрешность средства измерения равна

отношению абсолютной погрешности Δу

или Δ к действительному значению

х0 измеряемой величины или выходного

сигнала.

Приведенная погрешность – это отношение абсолютной погрешности к нормирующему значению XN:

Погрешности, возникающие при выполнении измерений, делят на методические и инструментальные. Инструментальная погрешность присуща конкретному средству измерения и может быть определена в процессе его испытаний или поверки. Методическая погрешность связана с использованием конкретной методики измерения.

В зависимости от характера изменения погрешности при многократных испытаниях СИ различают систематическую и случайную погрешности. Эти погрешности возникают при многократных экспериментальных определениях погрешностей. Случайная погрешность от испытания к испытанию изменяется случайным образом. До испытания невозможно предсказать характер и закон изменения погрешности, оценить ее можно лишь с использованием теории вероятностей и математической статистики. Систематической можно назвать прогрессирующую погрешность (непредсказуемо медленно изменяющуюся по времени) или имеющую неизменную временную зависимость от различных параметров.

По условиям появления погрешности разделяют на статические и динамические. Статические появляются при установившемся режиме измерения, когда измеряемая величина и выходной сигнал преобразователя сохраняют постоянные значения. Динамические погрешности возникают при неустановившемся режиме измерения. Под динамической погрешностью понимают ту часть погрешности СИ, которая добавляется к статической погрешности в неустановившемся режиме измерения. Таким образом, общая погрешность в динамическом режиме равна сумме статической и динамической погрешностей.

Если нанести на график экспериментальную зависимость выходного сигнала у от входного х, то полученные точки в координатах «х – у» разместятся в пределах некоторой полосы.

При неизменном положении полосы погрешностей от значения х диапазон разброса значений погрешностей имеет постоянное значение для аддитивной погрешности (см. рис. а). В том случае, когда ширина диапазона погрешностей возрастает с увеличением входного сигнала х, такая погрешность носит название мультипликативной (см. рис. б). Когда свой вклад в распределение полосы погрешностей вносят как аддитивная, так и мультипликативная погрешности, распределение полосы погрешностей имеет трапецеидальную форму.

Отклонение параметра от номинального значения называется первичной погрешностью, а приведенное выражение – частной погрешностью.

Первая группа методов заключается в повышении стабильности статической характеристики СИ. Результатом этого становится сведение к минимуму частных погрешностей. Поэтому данные методы получили еще название технологического и классического. Конкретные советы по повышению точности измерений при применении технологического метода дать трудно. Общие рекомендации – это изготовление СИ из элементов со стабильными характеристиками, параметры которых мало подвержены внешним влияниям; применение магнитного или электрического экранирования, стабилизации питания, гальванических развязок и других подобных методов. Однако следует отметить, что современные требования к СИ настолько высоки, что обойтись только конструктивно-технологическими приемами при повышении точности измерений не удается.

Вторая группа методов повышения точности результатов измерений заключается во введении в процесс измерения структурной или временной избыточности. Это дает возможность получать дополнительную информацию об измеряемой величине и возникающих при измерении помехах. Эти способы получили название структурных методов повышения точности измерений. Отличительная особенность структурных методов – возможность получения высокоточных результатов измерений без повышения требований к метрологическим показателям используемых в СИ измерительных преобразователей. Это позволяет использовать в СИ простые и надежные преобразователи, а требуемую точность измерений достигать дополнительной обработкой информации по специальным алгоритмам.

Общие принципы построения ГСП. Классификация приборов и устройств ГСП Типовые конструкции и унифицированные сигналы ГСП (Р4 1-10)

Г СП

основана:

СП

основана:

стандартных внутренних и внешних связях;

блочно-модульном принципе;

предусматривает агрегатирование.

Следовательно, одна из главнейших задач, решаемых комплексами ГСП, состоит в создании ограниченной номенклатуры унифицированных устройств, способных максимально удовлетворять потребности заказчика.

Сокращение номенклатуры средств автоматизации достигается объединением их в отдельные функциональные группы путем сведения функций этих устройств к ограниченному числу типовых функций. Оптимизация состава каждой группы обеспечивается разработкой параметрических рядов изделий.

Существенное сокращение числа различных функциональных устройств достигается обеспечением их совместимости в автоматизированных системах управления.

Устройства ГСП по роду используемой вспомогательной энергии носителя сигналов в канале связи, применяемой для приема и передачи информации и команд управления, делятся на электрические, пневматические и гидравлические. В ГСП входят также устройства, работающие без использования вспомогательной энергии (приборы и регуляторы прямого действия).

Приборы электрической ветви имеют преимущества по чувствительности, точности, быстродействию дальности связей, обеспечивают высокую схемную и конструктивную унификацию приборов.

Приборы пневматической ветви характеризуются безопасностью применения в легковоспламеняющихся и взрывоопасных средах, высокой надежностью в тяжелых условиях работы, особенно при использовании в агрессивной атмосфере. Они легко комбинируются друг с другом. Однако пневматические приборы уступают электрическим в тех случаях, когда технологический процесс требует высокого быстродействия или передачи сигналов на значительные расстояния.

Гидравлические приборы позволяют получать точные перемещения исполнительных механизмов при больших усилиях.

Унифицированный сигнал (УС) ГСП — это сигнал дистанционной передачи информации с унифицированными параметрами, обеспечивающий информационное сопряжение (интерфейс) между блоками, приборами и установками ГСП.

В зависимости от вида унифицированных параметров в ГСП применяют унифицированные сигналы четырех групп:

тока и напряжения электрические непрерывные;

частотные электрические непрерывные;

электрические кодированные;

пневматические.

Устройства получения информации о состоянии управляемых процессов образуют первую функциональную группу изделий ГСП.

Устройства этой группы технических средств ГСП предназначены для сбора и преобразования информации без изменения ее содержания.

Состав измеряемых и управляемых величин ГСП включает в себя пять групп величин и более 30 основных параметров, характеризующих большинство технологических объектов.

Структура измерительного преобразователя ГСП. Соединение звеньев канала измерения (Р4 11-17)

К устройствам для получения информации о состоянии процесса, образующим канал сбора и преобразования информации, относят чувствительные элементы или собственно датчики, измерительные преобразователи и нормирующие преобразователи. К этой же группе устройств относятся релейные (позиционные) преобразователи — контактные, индукционные, пневматические, оптические, радиационные и преобразователи, реагирующие на определенные состояния среды, положения изделий и выдающие дискретные сигналы, а также устройства формирования алфавитно-цифровой информации.

Датчики физических величин воспринимают контролируемый параметр и преобразуют его в величину, удобную для передачи по каналам связи или дальнейшего преобразования.

Измерительные преобразователи переводят выходной сигнал датчиков в выходную физическую величину: перемещение, усилие, сопротивление, напряжение, ток, частоту.

С точки зрения структурной организации измерительные преобразователи могут быть построены в виде

каскадного или последовательного,

дифференциального,

логометрического,

компенсационного соединения.

Основные достоинства дифференциальных датчиков:

снижение дополнительных погрешностей;

возможность увеличения чувствительности датчика и исключения постоянной составляющей в выходном сигнале;

возможность линеаризации статической характеристики датчика в целом при нелинейных статических характеристиках звеньев

Для осуществления непрерывной компенсации преобразователь содержит отрицательную обратную связь с передаточной функцией Wg. Устройства (звенья) компенсационного преобразователя, входящие в замкнутый контур, следует выбирать с учетом обеспечения динамической устойчивости. Компенсационные датчики обладают всеми преимуществами замкнутых автоматичеcких систем.

Наряду с традиционными аналоговыми измерительными преобразователями в последние годы наметилась тенденция к созданию микропроцессорных измерительных преобразователей. Это позволяет использовать цифровые датчики с микропроцессорными измерительными преобразователями, входные схемы которых выполнены на сменных платах с нанесенными на них интегральными схемами. Для каждого типа датчика подбирается определенный чип без перестройки схемы самого преобразователя. В системах распределенного управления функция каждого входного модуля преобразователя определяется микроЭВМ. Функция и параметры настройки каждого модуля заложены в перепрограммируемое запоминающее устройство (ППЗУ) микроЭВМ. Перепрограммируя ППЗУ, можно настроить измерительный преобразователь на работу с различными датчиками. С другой стороны, микропроцессорные измерительные преобразователи, как отмечалось выше, снабженные интерфейсным узлом, легко включаются в микропроцессорные локальные вычислительные сети.

В настоящее время в развитии измерительных преобразователей имеется четыре четко выраженных направления:

1. Проектирование цифровых преобразователей на основе монолитных и гибридных схем с нормированием и аналого-цифровых преобразователей сигналов непосредственно в чувствительном элементе, с выходных модулей которых снимается последовательность импульсов либо цифровой код.

2. Проектирование измерительных преобразователей с двухпроводной схемой включения совместно с цифровыми датчиками.

3. Создание так называемых нормально-пассивных измерительных преобразователей, у которых отсутствует выходной сигнал до тех пор, пока на схему прибора не поступит сигнал запроса.

4. Проектирование электронно-оптических измерительных преобразователей, в которых отсутствует электрический источник питания и которые совместимы с волоконно-оптическими каналами связи. Такие преобразователи смогут работать в особо опасных условиях из-за отсутствия электромагнитных помех в линиях питания и каналах связи.

Основы измерения температур. Температурные шкалы. (Р5 1-14)

Температура — важнейший параметр всех технологических процессов.

В металлургической промышленности весьма широк диапазон контролируемых температур и разнообразны условия их измерения, поэтому применяют разнообразные методы измерения и измерительные приборы. Температура тела характеризует степень нагретости, которая определяется внутренней кинетической энергией теплового движения молекул. Температуру можно определить как параметр теплового состояния Температура — физическая величина, количественно характеризующая меру средней кинетической энергии теплового движения молекул какого-либо тела или вещества.

Из определения температуры следует, что она не может быть измерена непосредственно и судить о ней можно по изменению других физических свойств тел (объема, давления, электрического сопротивления, термоЭДС, интенсивности излучения и т.д.).

В зависимости от диапазона измеряемых температур различают две основные группы методов измерения:

контактные (собственно термометрия);

бесконтактные (пирометрия или термометрия излучения), применяемые, в основном, для измерения очень высоких температур

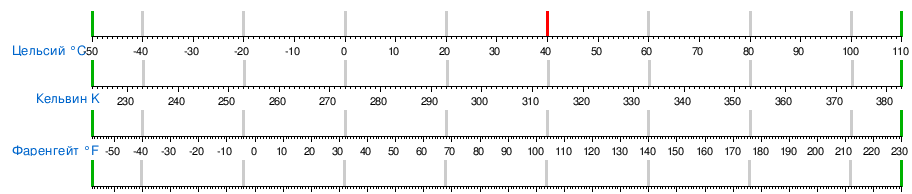

Чтобы перейти к количественному определению температуры, необходимо установить шкалу температур, т. е. выбрать начало отсчета (нуль температурной шкалы) и единицу измерения температурного интервала (градус).

Для разметки температурной шкалы чаще всего использовали объемное расширение тел при нагревании, и при построении этих шкал была принята линейная зависимость между объемным расширением жидкости и температурой, т. е.

dt = kdV, где k — коэффициент пропорциональности (соответствует относительному температурному коэффициенту объемного расширения).

Интегрирование уравнения дает t = kV + D, где D — постоянная интегрирования.

В природе нет жидкостей с линейной зависимостью между коэффициентом объемного расширения и температурой, поэтому показания термометров зависят от природы термометрического вещества (ртути, спирта и т. п.).

![]()

Уравнение является уравнением термодинамической шкалы температур, которая не зависит от свойств термометрического вещества.

В термодинамической шкале Кельвина нижней точкой является точка абсолютного нуля (О К), а единственной экспериментальной основной точкой — тройная точка воды. Этой точке соответствует значение 273,16 К. Тройная точка воды (температура равновесия воды в твердой, жидкой и газообразной фазах) выше точки таяния льда на 0,01 град. Термодинамическую шкалу называют абсолютной, если в ней за нуль принята точка на 273,16 К ниже точки плавления льда.

Для обеспечения единства измерений температуры в качестве международного стандарта в 1968 году принята Международная Практическая Температурная Шкала МПТШ-68, использующая в качестве опорных точек температуры изменения агрегатного состояния определенных веществ, которые могут быть воспроизведены. В интервале между температурами основных реперных точек интерполяцию выполняют по формулам, устанавливающим связь между показаниями эталонных приборов и значениями международной практической температурной шкалы. Кроме того, стандарт определяет типы образцовых средств измерения во всем диапазоне температур. Перечень основных фиксированных точек МПТШ-68 приведен в табл. 5.1. На IX Генеральной конференции по мерам и весам в 1948 г. международная практическая температурная шкала была названа шкалой Цельсия. Для международной практической шкалы температур и шкалы Цельсия общей является одна постоянная точка (температура кипения воды); во всех остальных точках эти шкалы существенно различаются, особенно при высоких температурах.

Принцип действия, конструкция и применение газовых, жидкостных и конденсационных манометрических термометров (Р5 15-22)

Манометрический термометр состоит из термобаллона, капиллярной трубки и манометрической части. Вся система прибора заполнена рабочим веществом. Термобаллон помещают в зону измерения температуры. При нагревании термобаллона давление рабочего вещества внутри замкнутой системы увеличивается. Увеличение давления воспринимается манометрической трубкой, естественным выходным сигналом которой является перемещение.

Манометрические термометры не очень широко применяют в металлургическом производстве. С помощью этих приборов можно измерять температуру в диапазоне от —150 до +600 °С. Они просты по устройству, надежны в работе, взрыво- и пожаро-безопасны.

В газовых манометрических термометрах система заполнена газом под некоторым начальным давлением.

В качестве рабочего вещества в газовых термометрах применяют азот.

Зависимость давления газа от температуры при постоянном объеме описывается линейным уравнением, следовательно уравнение шкалы газового манометрического термометра будет также линейным.

В связи с тем, что при изменении температуры за счет теплового расширения изменяется объем термобаллона, а также изменяется с давлением внутренний объем манометрической пружины, объем термосистемы непостоянен. Поэтому реальное уравнение шкалы несколько отличается от линейного. Однако это отклонение незначительно и можно считать, что шкалы газовых манометрических термометров являются равномерными.

Диапазон изменения рабочего давления в термосистеме может быть увеличен путем увеличения начального давления азота в термосистеме.

Это позволяет унифицировать манометрические пружины, а также уменьшает барометрическую погрешность манометрического термометра (пружинные манометры измеряют избыточное давление, и поэтому изменение барометрического давления может вызвать изменение их показаний).

Изменение температуры окружающего воздуха будет влиять на расширение рабочего вещества в капилляре и манометрической пружине, что будет вызывать изменение давления в термосистеме и соответствующее изменение показаний термометра – это температурная погрешность.

Для уменьшения этого влияния стремятся уменьшить отношение внутреннего объема пружины и капилляра к объемy термобаллона.

Область применения газовых термометров в металлургической промышленности – для измерения низких температур при производстве кислорода (водородный термометр может применяться до —250 °С, а гелиевый — до —267 °С).

В жидкостных манометрических термометрах система заполнена жидкостью.

В качестве рабочего вещества, заполняющего термосистему, применяют ртуть, пропиловый спирт, метаксилол другие жидкости.

Рабочее вещество жидкостных манометрических термометров практически несжимаемо. Поэтому изменение объема рабочей жидкости в термобаллоне при изменении температуры на величину, соответствующую диапазону измерения, вызовет такое увеличение давления в термосистеме, при котором манометричесская пружина изменит свой внутренний объем на величину изменения объемa жидкости.

Погрешности жидкостных манометрических термометров:

погрешность, вызванная изменением барометрического давления, как правило, отсутствует, так как давление в системе значительно.

погрешность, вызываемая изменением температуры окружающей среды, имеет место и в жидкостных манометрических термометрах. Для ее уменьшения применяют те же способы, что и в газовых приборах.

гидростатическая погрешность возникает при различных уровнях расположения термобаллона и измерительного прибора. Для снижения возможных гидростатических погрешностей длину капилляра уменьшают до 10 м.

Жидкостные манометрические термометры предназначены для измерения температуры от —150 до +300°С.

В конденсационных приборах термобаллон частично заполнен низкокипящей жидкостью, а остальное пространство термобаллона заполнено парами этой жидкости. Количество жидкости в термобаллоне должно быть таким, чтобы при максимальной температуре не вся жидкость переходила в пар.

В качестве рабочей жидкости применяются фреон-22, пропилен, хлористый метил, ацетон и этилбензол.

Эта зависимость давления насыщения пара от температуры имеет нелинейный вид, она однозначная, когда измеряемая температура не превышает критическую.

В связи с тем, что давление в термосистеме зависит только от измеряемой температуры, на показания термометра не будет оказывать влияние температура окружающей среды. Практически небольшая погрешность за счет механизма передачи внутри манометра будет иметь место, но сам принцип измерения обеспечивает независимость от температуры окружающей среды.

Гидростатическая погрешность в начале шкалы будет больше, а в конце— меньше. Длина капилляра для уменьшения этой погрешности не превышает 25 м.

Барометрическая погрешность у конденсационных манометрических термометров может иметь место на начальном участке шкалы, когда давление в термосистеме невелико. В остальных случаях влияние давления будет пренебрежимо мало.

Специально изготовленные конденсационные манометрические термометры применяются для измерения сверхнизких температур. Конденсационные термометры, заполненные гелием, используются для измерения температур от 0,8 К.

Термоэлектрический эффект. Законы термоэлектричества (Р5 23-33)

В основу измерения температуры термоэлектрическими термометрами положен термоэлектрический эффект.

в замкнутой цепи термоэлектрического преобразователя (термопары), состоящего из двух или нескольких разнородных проводников, возникает электрический ток, если хотя бы два места соединения (спая) проводников имеют разные температуры.

Спай, измеряющий температуру t, называется рабочим, а спай, имеющий постоянную температуру t0, — свободным. Проводники А и В называют термоэлектродами.

Термоэлектрический эффект объясняется наличием в металле свободных электронов, число которых в единице объема различно для разных металлов. Предположим, что в спае с температурой t электроны из металла А диффундируют в металл В в большем количестве, чем в обратном направлении; поэтому металл А заряжается положительно, а металл В — отрицательно.

ТермоЭДС термопары обусловлена тремя причинами.

Первая заключается в зависимости уровня Ферми энергии электронов в проводнике от температуры, что приводит к неодинаковым скачкам потенциала при переходе из одного металла в другой в спаях термопары, находящихся при разных температурах.

Во-вторых, при наличии градиента температуры электроны в области горячего конца проводника приобретают более высокие энергии и подвижность. Вдоль проводника возникнет градиент концентрации электронов с повышенными значениями энергии, что повлечет за собой диффузию более быстрых электронов к холодному концу, а более медленных к горячему. Но диффузионный поток быстрых электронов будет больше. Кроме того, при наличии градиента температуры вдоль проводника возникает дрейф фононов — квантов энергии колебаний кристаллической решетки. Сталкиваясь с электронами, фононы сообщают им направленное движение от более нагретого конца проводника к более холодному.

Последние два процесса приводят к избытку электронов вблизи холодного конца и недостатку их вблизи горячего конца. В результате внутри проводника возникает электрическое поле, направленное навстречу градиенту температуры.

Таким образом, термоЭДС термопары возникает только из-за наличия продольного градиента температуры в проводниках, составляющих пару.

В простейшей термоэлектрической цепи, составленной из двух разнородных проводников А и В, возникают четыре различные термо-ЭДС: две термо-ЭДС в местах спаев проводников А и В, термо-ЭДС на конце проводника А и термо-ЭДС на конце проводника В.

Если температура спаев одинакова, то термо-ЭДС в цепи равна нулю, так как в обоих случаях возникают термо-ЭДС, равные по величине и противоположно направленные (eBA (t0)= - eAB(t0).

Следовательно EAB(t0t0) = eAB(t0)-eAB(t0), (5.8)

Термо-ЭДС представляет собой сложную функцию двух переменных величин t и t0, т. е. температур обоих спаев. Поддерживая температуру одного из спаев постоянной, например, полагая t0 = const, получим еAB (tt0) = f(t).(5.9)

Если для данного термоэлектрического преобразователя экспериментально, т. е. путем градуировки, найдена зависимость (5.9), то измерение температуры сводится к определению термо-ЭДС термометра.

Итак, измерение температуры с помощью термопар основывается на нормированных калибровочных характеристиках термопар и законах термоэлектричества, установленных опытным путем.

Для достижения высокой точности измерений термопарного термометра во всем диапазоне рабочих температур необходима его калибровка.

Простейший метод калибровки заключается в составлении и размещении в памяти ЭВМ таблицы соответствия значений термоЭДС и температуры, измеренной с помощью образцового термометра. Единственным серьезным недостатком табличного метода является его высокая ресурсоемкость.

1. Закон внутренних температур

Наличие температурного градиента в однородном проводнике не приводит к возникновению электрического тока. Таким образом, термоЭДС определяется только разностью температур в местах контакта различных проводников.

2. Закон промежуточных проводников

Пусть два однородных проводника из металлов А и В образуют термоэлектрическую цепь с контактами, имеющими температуры T1 и T2. В разрыв проводника А включается проводник из металла X, и образуются два новых контакта — J1 и J2. Если температура проводника X одинакова по всей длине, то результирующая термоЭДС цепи не изменится. Этот важный закон позволяет:

а) спаивать (а не сваривать) концы электродов,

б) использовать удлинительные провода для подключения термопар к измерительным приборам.

3. Закон промежуточной температуры

Если в цепи, образованной двумя термоэлектродами из разнородных металлов, индуцируется термоЭДС Е1 при температурах контактов T1 и Т2 и термоЭДС Е2 при температурах контактов Т2 и Т3, то при температурах T1 и Т3 ЭДС будет равна Е1+Е2.

Это означает, что градуировочные таблицы можно использовать и при температуре опорного контакта, не = 0 °С.

4. Закон аддитивности термоЭдс

Если известны термоЭДС металлов А и В в паре с опорным металлом R, то термоЭДС пары А с В будет равна их сумме.

Это означает, что можно создавать нестандартные комбинации термоэлектродов и по-прежнему пользоваться для них градуировочными таблицами.

Введение поправки на температуру свободных концов термопары (Р5 34)

ПОПРАВКА НА ТЕМПЕРАТУРУ СВОБОДНЫХ КОНЦОВ ТЕРМОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ

Выше установлено, что термо-ЭДС преобразователя является функцией измеряемой температуры лишь при условии постоянства температуры t0.

Термоэлектрический преобразователь градуируют при определенной постоянной температуре t0 (обычно при t0 = 0 °С). При измерениях температура t0 может отличаться от температуры градуировки. В этом случае необходимо вносить поправку. Если t'0 > t0, то ЕАВ (tt'0) < EAB (tt0). Разность ЕАВ (tt0) — ЕАВ (t0t0') и представляет собой поправку. Следовательно, истинное значение термо-ЭДС

ЕАВ (tt0) = ЕАВ (tt0') ± ЕАВ (t0't0). (5.10)

Знак плюс в формуле (5.10) относится к случаю, когда t'0 > t0, минус — к случаю, когда t'0 < t0. Величину поправки ЕАВ(t0't0) можно получить для данной термопары из градуировочной таблицы или (при небольших значениях разности t0' — t0) по характеристической кривой.

Конструкции термопар и материалы для их изготовления (Р5 35-56)

Конструкции и материалы для изготовления термопар весьма разнообразны и определяются физическими и химическими свойствами веществ, температуру которых необходимо измерять. Различают три основных типа термопар:

с открытым контактом (а);

с изолированным незаземленным контактом (б);

с заземленным контактом (с).

Термопары с открытым контактом имеют малую коррозионную стойкость и малую постоянную времени и пригодны для измерения температуры жидкости и газа в потоке, а также твердых тел.

Два других типа термопар пригодны для измерений в агрессивных средах.

юбая пара разнородных проводников может образовать ТЭП. Однако не всякий ТЭП пригоден для практического применения, так как современная техника предъявляет к материалам термоэлектродов определенные требования:

устойчивость к воздействию высоких температур,

постоянство термо-ЭДС во времени,

возможно большая величина термо-ЭДС и однозначная зависимость ее от температуры,

небольшой температурный коэффициент электричecкoro сопротивления и большая электропроводимость,

воспроизводимость термоэлектрических свойств, обеспечивающая взаимо-заменяемость термоэлектрических термометров.

Всем указанным требованиям не удовлетворяет полностью ни один из известных термоэлектродных материалов, поэтому на практике приходится пользоваться различными материалами в разных пределах измеряемых температур.

Для всех металлов и сплавов функциональная зависимость термо-ЭДС от температуры сложна, и выразить ее аналитически затруднительно.

Тип термопары |

Обозначение МЭК |

Букв. обозн. НСХ |

Химический состав термоэлектродов,мас.% |

Пределы измеряемых температур |

|||

положительный |

отрицательный |

нижний |

верх |

Кратко- временно |

|||

Медь - константановая ТМКн |

Cu-CuNi |

T |

Cu |

Cu + (40-45)Ni + 1.0Mn + 0.7Fe |

-200 |

350 |

400 |

Хромель-копелевая ТХК |

- |

L |

Ni + 9.5 Cr |

Cu + (42-44)Ni + 0.5Mn + 0.1Fe |

-200 |

600 |

800 |

Хромель - константановая ТХКн |

NiCr-CuNi |

E |

Ni + 9.5 Cr |

Cu + (40-45)Ni + 1.0Mn + 0.7Fe |

-200 |

700 |

900 |

Железо - константановая ТЖК |

Fe-CuNi |

J |

Fe |

Cu + (40-45)Ni + 1.0Mn + 0.7Fe |

-200 |

750 |

900 |

Хромель-алюмелевая ТХА |

NiCr-NiAl |

K |

Ni + 9.5 Cr |

Ni + 1Si + 2Al + 2.5Mn |

-200 |

1200 |

1300 |

Нихросил-нисиловая ТНН |

NiCrSi-NiSi |

N |

Ni + 14.2Cr + 1.4Si |

Ni + 4.4Si + 0.1Mg |

-270 |

1200 |

1300 |

Термопары вольфрам-рениевые ТВР имеют самый высокий предел длительного применения 2200°С, но только в неокислительных средах, т.к. катастрофическое окисление и разрушение термоэлектродов происходит уже при температуре 600°С. Термопара устойчива в аргоне, гелии, сухом водороде и азоте, а также в вакууме. Основной недостаток — плохая воспроизводимость термо-ЭДС, вынуждающая группировать термоэлектродные пары по группам с номинальными статическими характеристиками А-1, А-2, А-3.

Наиболее массовыми типами термопар в промышленности России являются термопара хромель-копель (на Западе применяется похожая термопара хромель-константан, тип Е) с температурой длительного применения до 600°С и термопара хромель-алюмель (тип К) с температурой длительного применения до 1200°С.

Термопара хромель-копель обладает наибольшей дифференциальной чувствительностью из всех промышленных термопар, применяется для проведения точных измерений температуры, а также для измерения малых разностей температур. Термопарам свойственна исключительно высокая термоэлектрическая стабильность при температурах до 600°С, обусловленная тем, что изменения термо-ЭДС хромелевого и копелевого термоэлектродов направлены в одну и ту же сторону и компенсируют друг друга. Технический ресурс термопар составляет несколько десятков тысяч часов. Недостаток — высокая чувствительность к деформации.

В настоящее время широкое распространение в мире, в т. ч. и в России, получили термопарные кабели, представляющие собой пару термоэлектродов помещенную внутрь металлической трубки и изолированную от нее уплотненным плавленым порошком MgO-периклазом.

Применение кабельных термопреобразователей позволяет достичь существенных преимуществ по сравнению с термопарами традиционного исполнения, таких как:

повышенные в 2-3 раза термоэлектрическая стабильность и рабочий ресурс при сравнимых рабочих условиях;

возможность изгибать, укладывать в труднодоступные места, в кабельные каналы, приваривать, припаивать или просто прижимать к поверхности для измерения ее температуры, при этом монтажная длина может достигать 60-100 метров;

малый показатель тепловой инерции, позволяющий применять их при регистрации быстропротекающих процессов;

блочно-модульное исполнение термопреобразователей в защитных чехлах, обеспечивающее дополнительную защиту термоэлектродов от воздействия рабочей среды и возможность оперативной замены чувствительного элемента;

универсальность применения в различных условиях эксплуатации, хорошая технологичность, малая материалоемкость.

Способы компенсации изменения температуры свободных концов термопары (Р5 57-60)

Правильное измерение температуры возможно лишь при постоянстве температуры свободных концов, обеспечиваемом применением соединительных проводов и специальных термостатирующих устройств. Соединительные провода в данном случае предназначены для удаления свободных концов ТЭП возможно дальше от объекта измерения, т. е. от зоны с меняющейся температурой.

Как правило, термоэлектродные провода для ТЭП, изготовленных из неблагородных металлов, выполняют из тех же материалов, из которых изготовлены термоэлектроды ТЭП. Исключение составляет хромель-алюмелевый ТЭП, для которого с целью уменьшения сопротивления линии в качестве термоэлектродных проводов часто применяют медь в паре с константаном.

Для платинородий-платиновых ТЭП в качестве термоэлектродных проводов используют медь в паре с медноникелевым сплавом (99,4 % Си -+- 0,6 % Ni). Эти провода при температуре до 100 °С в паре развивают такую же термо-ЭДС, которую развивает и платинородий-платиновый ТЭП.

При подключении термопар к измерительным устройствам обязательно возникают дополнительные контакты между термопарой и соединительными проводниками. Допустим, мы хотим подключить термопару медь-константан с рабочим спаем J1, имеющим температуру Т1, и свободными концами с температурой Т2, к вольтметру медными проводниками и непосредственно измерить термоЭДС.

В этом случае показания вольтметра не будут соответствовать истинной разности температур Т1 и Т2 для термопары медь-константан, поскольку, подсоединив термопару, мы получим два новых контакта J2 и J3 с температурами Т2 и Т3. Контакт J2 (медь-медь) не вносит в цепь паразитной термоЭДС, но контакт J3 (константан-медь) образует новую термопару, спай которой находится при температуре Т3, вносящую в цепь дополнительную термоЭДС, противоположную по знаку термоЭДС от спая J1. Таким образом, для того чтобы определить неизвестную температуру Т1, нужно знать температуру Т3 (ее можно, например, измерить другим датчиком температуры или привязать к известной температуре, погрузив J3 в ледяную ванну).

Существует несколько программных и аппаратных способов обеспечения точности измерений с помощью термопар, из которых наибольшее распространение получил метод схемы компенсации холодного спая (в англоязычной литературе — CJC).

Суть его заключается во введении в измерительную цепь источника напряжения с ЭДС, равной по величине и противоположной по знаку термоЭДС контакта J3. Разумеется, эта ЭДС должна также зависеть от температуры окружающего воздуха. В производственных условиях для автоматического введения поправки на температуру свободных концов ранее применяли мостовые электрические схемы. ТЭП включают последовательно с неуравновешенным мостом, три плеча которого R1, R2 и R3 выполнены из манганина, а четвертое R4 — из меди.

От ТЭП до компенсационного моста прокладывают термоэлектродные провода, от моста до измерительного прибора — медные.

В приведенной схеме использован интегральный полупроводниковый датчик температуры окружающего воздуха AD590 и источник опорного напряжения AD580. Существуют также специальные микросхемы для подключения термопар, содержащие устройства компенсации холодного спая, усилители и схемы контроля исправности термопар. Примером, правда, несколько устаревшим, может служить микросхема AD595. Обычно такие устройства уже входят в состав готовых измерительных модулей и контроллеров для подключения термопар, и у пользователя не возникает необходимости создавать и настраивать их самому.

ВОПРОСЫ

для сдачи экзамена по курсу «Сбор, обработка и представление первичной технологической информации»

Информационные характеристики средств измерения (Р2) 3 Билет

Измерительный прибор, измерительный преобразователь, измерительная система. Статические и динамические характеристики измерительных преобразователей (Р3 1-14) 2 Билет

Погрешности измерений. Методы повышения точности измерений (Р3 15-30) 1 Билет

Общие принципы построения ГСП. Классификация приборов и устройств ГСП Типовые конструкции и унифицированные сигналы ГСП (Р4 1-10) 4 Билет

Структура измерительного преобразователя ГСП. Соединение звеньев канала измерения (Р4 11-17) 4 Билет

Основы измерения температур. Температурные шкалы. (Р5 1-14)

Принцип действия, конструкция и применение газовых, жидкостных и конденсационных манометрических термометров (Р5 15-22) 11 Билет

Термоэлектрический эффект. Законы термоэлектричества (Р5 23-33) 8 Билет

Введение поправки на температуру свободных концов термопары (Р5 34)

Конструкции термопар и материалы для их изготовления (Р5 35-56) 17 Билет

Способы компенсации изменения температуры свободных концов термопары (Р5 57-60)

Основные источники погрешности при измерении температуры с помощью термопар (Р5 61-71) 6 Билет

Материалы для изготовления и устройство термометров сопротивления (Р5 72-78) 13 Билет

Измерительные приборы термометров сопротивления. Двух, трех и четырехпроводные схемы подключения термометров сопротивления (Р5 79-87)

Теоретические основы измерения температуры бесконтактным способом. Классификация пирометров излучения

Принцип действия, конструкция и применение квазимонохроматических пирометров (Р5 97-98) 3 Билет

Принцип действия, конструкция и применение пирометров спектрального отношения (Р5 100-103) 16 Билет

Принцип действия, конструкция и применение пирометров полного излучения 14 Билет

Особенности измерения температур твердых тел и поверхностей (Р5 109-111, 112-115 про газы) 11 Билет

Жидкостные приборы для измерения давления и разности давлений (Р6 6-16) 4 Билет

Мембранные и сильфонные приборы для измерения давления и разности давлений (Р6 17-18) 2 Билет

Конструкция, принцип действия и применение электрических манометров (Р6 19-21) 18 Билет

Конструкция, принцип действия и применение ультразвуковых преобразователей для измерения расхода 17 Билет

Сущность метода переменного перепада давления для измерения расхода сред (Р7 1-9) 16 Билет

Конструкции стандартных и нестандартных сужающих устройств при измерении расхода методом переменного перепада давления (Р7 10-14)

Измерение расхода методом постоянного перепада давления. Конструкция ротаметра (Р7 15-17) 5 Билет

Измерение расхода приборами скоростного напора (Р7 18-19) 15 Билет

Тахометрические устройства для измерения расхода и количества вещества (Р7 20-24) 8 Билет

Электромагнитные устройства для измерения расхода и количества вещества (Р7 25-29)

Конструкция, принцип действия и применение поплавковых и буйковых уровнемеров (Р8 1-6) 1 Билет

Конструкция, принцип действия и применение гидростатических уровнемеров (Р8 7-12) 7 Билет

Конструкция, принцип действия и применение электрических уровнемеров (Р8 13-18) 6 Билет

Конструкция, принцип действия и применение радиоизотопных уровнемеров (Р8 19-21) 13 Билет

Конструкция, принцип действия и применение ультразвуковых и акустических уровнемеров (Р8 22-30)

Физические основы оптико-абсорбционного метода анализа газов (Р9 5-10) 17 Билет

Газоанализаторы инфракрасного поглощения (Р9 11-14)

Термокондуктометрические газоанализаторы (Р9 15-18) 15 Билет

Термомагнитные газоанализаторы (Р9 19-22) 14 Билет

Принципы построения и признаки открытой магистрально-модульной системы (Р10 1-9) 8 Билет

Обобщенная модель открытой магистрально-модульной системы (Р10 9-11) 11 Билет, 17 Билет

Структура и принципы работы шин (Р10 12-24) 2 Билет

Электронные структуры шинного интерфейса и электрический интерфейс шины (Р10 25-34) 1 Билет

Характеристики магистралей и режимы передачи данных в магистралях открытой магистрально-модульной системы (Р10 ) 17 Билет

Характеристика магистрали ISA (Р10 35-40) 3 Билет

Линии передачи данных и арбитража магистрали VME bus (Р10 41-50) 4 Билет

Линии прерывания, служебные и сервисные линии магистрали VME bus (Р10 51) 16 Билет

Конструктивная реализация вычислительных систем на основе шины VME bus

Магистральный последовательный интерфейс MIL 1553 (Р10 52-59)

Ключевые требования к промышленным сетям передачи данных. Промышленная сеть ModBus (ModBus+) 5 Билет

Ключевые требования к промышленным сетям передачи данных. Промышленная сеть HART (Р10 80-86) 14 Билет

Ключевые требования к промышленным сетям передачи данных. Промышленная сеть CANbus (Р10 87-94) 15 Билет

Ключевые требования к промышленным сетям передачи данных. Промышленная сеть Industrial Ethernet 6 Билет

Ключевые требования к промышленным сетям передачи данных. Промышленная сеть Profibus (Р10 99-108)

Архитектура программируемого логического контроллера (ПЛК) (Р11) 7 Билет

Внешние интерфейсы и цикл работы программируемого логического контроллера (ПЛК) (Р11) 13 Билет