- •4 Физико-химические основыпроцессов переработки сырьевых материалов

- •2.1. Характеристика чистоты вещества

- •6. Общая характеристика процессов разделения и очистки

- •7. Сорбционные процессы

- •7. Экстракционные процессы

- •8. Процессы перегонки через газовую фазу

- •9. Ректификация.

- •11 Кристаллизационная очистка

- •2.6.1. Принцип очистки

- •12. Эффективный и равновесный коэффициенты распределения

- •13 Распределение примеси по длине кристалла, полученного нормальной направленной кристаллизацией

- •14. Распределение примеси по длине кристалла, полученного зонной плавкой

- •15. Многократная зонная плавка

13 Распределение примеси по длине кристалла, полученного нормальной направленной кристаллизацией

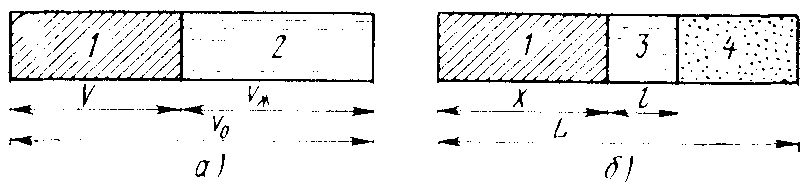

Распределение примеси по длине кристалла при нормальной направленной кристаллизации и в методе Чохральского совпадают, так как первоначально весь объем вещества находится в расплавленном состоянии, а затем идет его кристаллизация в одном направлении (рис. 2.11, а).

Рис. 2.11. Схемы кристаллизационных процессов:

а ‑ нормальная направленная кристаллизация; б – зонная плавка; 1 – кристалл; 2 – расплав; 3 – зона жидкой фазы;

4 – исходная загрузка

При К < 1 по мере роста кристалла расплав обогащается примесью, то есть Сж растет и Ст тоже должно расти.

Для расчета примем пфанновские допущения:

– коэффициент диффузии примеси в твердой фазе Dт = 0;

– коэффициент диффузии примеси в жидкой фазе Dж = ∞, это условие полного перемешивания расплава;

– эффективный коэффициент распределения K = const, то есть не зависит от концентрации, и процесс идет с постоянной скоростью роста υ = const;

– плотности жидкой и твердой фаз одинаковы ρж = ρт = ρ, это значит, что при кристаллизации объем не изменяется;

– нет массообмена с газовой средой (нет летучих и диссоциирующих компонентов).

Пусть будет V0 – исходный объем расплава (рис. 2.11, а), С0 – исходная концентрация расплава, Сж и Ст – переменные концентрации примеси в расплаве и кристалле, V – объем кристалла, Vж – объем расплава, dVж расплава кристаллизуется. В кристалл из расплава перейдет количество примеси СтdVж, в жидкой фазе появится избыток примеси (Сж – Ст) dVж. Изменение концентрации примеси в расплаве

, (2.18)

, (2.18)

где минус перед дробью, так как при уменьшении dVж концентрация dСж растет.

Подставим Ст = КСж.

. (2.19)

. (2.19)

Начальные условия

,

(2.20)

,

(2.20)

,

(2.21)

,

(2.21)

, (2.22)

, (2.22)

.

(2.23)

.

(2.23)

Введем обозначение g – доля закристаллизовавшегося вещества

,

(2.24)

,

(2.24)

,

(2.25)

,

(2.25)

.

(2.26)

.

(2.26)

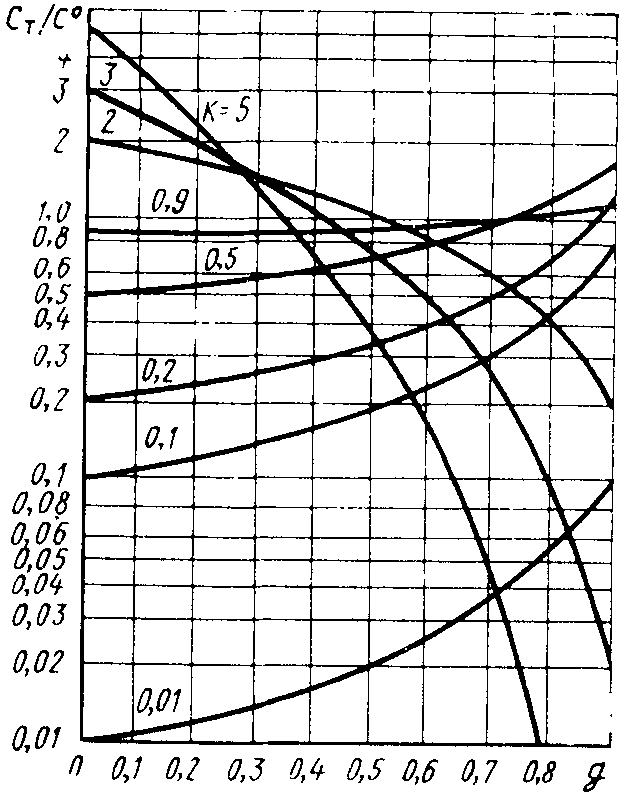

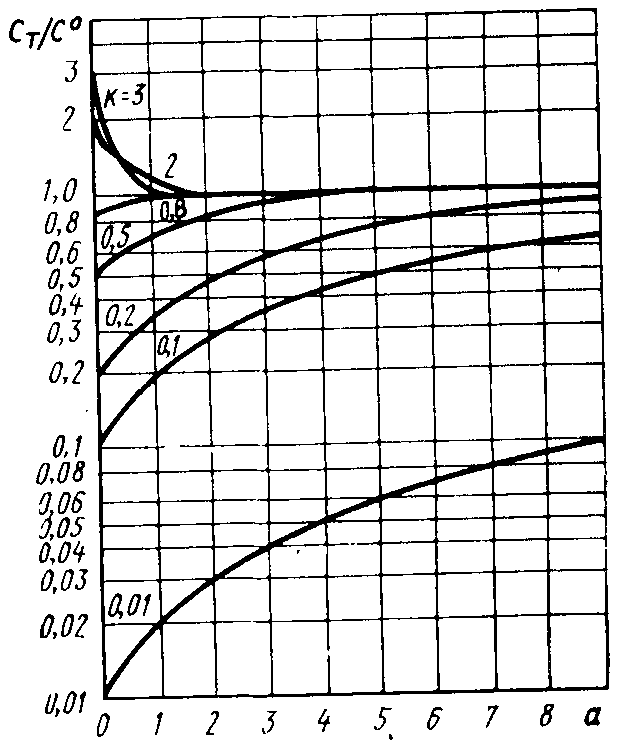

Отношение концентрации в твердой фазе к концентрации в расплаве зависит от коэффициента распределения примеси и доли закристаллизовавшегося вещества. На рис. 2.12 изображены зависимости Ст/С0 от g при различных значениях коэффициента распределения К.

Рис. 2.12. Распределение относительной концентрации

примеси по длине кристалла при нормальной направленной кристаллизации

14. Распределение примеси по длине кристалла, полученного зонной плавкой

Схема метода изображена на рис 2.11, б: L – длина кристалла; l – длина расплавленной зоны; Х – расстояние от начала слитка до расплавленной зонный; С0 – концентрация примеси в исходном слитке; Ст и Сж – переменные концентрации примеси в кристалле и расплаве; S = const – площадь поперечного сечения слитка. Объем расплава Vж = lS.

Примем пфанновские допущения, а также допущение, что объем расплава Vж = const, а значит и l = const.

При движении расплавленной зоны на dХ изменение концентрации в расплаве

. (2.27)

. (2.27)

Интегрируя, получаем

,

(2.28)

,

(2.28)

,

(2.29)

,

(2.29)

,

(2.30)

,

(2.30)

,

(2.31)

,

(2.31)

,

(2.32)

,

(2.32)

. (2.33)

. (2.33)

Эта формула верна на участке от Х = 0 до X = L – l. При X > L – l кристаллизация расплава происходит по закону для нормальной направленной кристаллизации.

Распределение концентрации по длине выражают в приведенных координатах: расстояние от начала образца выражают в единицах длины расплавленной зоны:

. (2.34)

. (2.34)

Приведенная длина кристалла A = L/l. Тогда

. (2.35)

. (2.35)

На рис. 2.13 изображена зависимость относительной концентрации примеси по длине кристалла после однократной зонной плавки.

Рис. 2.13. Распределение относительной концентрации примеси по длине кристалла после однократной зонной плавки

Из сравнения рис. 2.13 и рис.2.12 видно, что нормальная направленная кристаллизация дает лучшую очистку, чем однократная зонная плавка.

Распределение примеси для направленной кристаллизации было получено в предположении полного перемешивания расплава, если перенос вещества в расплаве происходит только за счет диффузии, то распределение примеси при однократной зонной плавке и при направленной кристаллизации будут не сильно отличаться, рис. 2.14.