Санкт-Петербургский Государственный Университет Низкотемпературных и пищевых Технологий

Лабораторная работа №5

«Резцы»

по курсу «Технология Конструкционных Материалов»

Выполнил студент 422 группы

Цукуров А. А.

2008 год

Цель работы: Изучение основных типов, элементов, классификация, технологических возможностей токарных резцов. Изучение технологического процесса обработки заготовок резцами.

Назначение и сущность токарной обработки.

Среди различных способов изготовления деталей для машин, механизмов, приборов и других изделий широко применяют обработку резанием: точение, сверление, фрезерование, шлифование…

Обработка резанием заключается в образовании новых поверхностей путем деформирования и последующего отделения поверхностных слоев материала с образованием стружки.

Валы, шкивы, зубчатые колеса и многие другие детали, называемые деталями вращения, могут быть изготовлены на токарных станках.

Инструментами для обработки заготовок служат резцы, сверла, зенкеры, развертки, метчики …

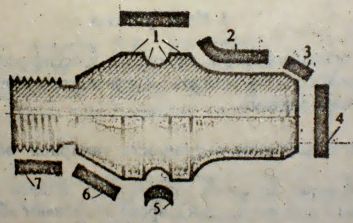

Токарной обработкой (точением) можно получать детали с цилиндрическими, коническими, фасонными и плоскими поверхностями, а также нарезать резьбу, делать фаски, галтели и др. (рис.1)

Рис. 1. Виды поверхностей, получаемые токарной обработкой:

1 – цилиндрическая; 2 – галтели; 3 – фаска; 4 – плоская (торцевая); 5 – фасонная; 6 – коническая; 7 – резьбовая; 8 – канавка

Технологический метод обработки заготовок (имеющих форму тел вращения) точением характеризуется двумя движениями: вращательным движением заготовки (главное движение, на которое расходуется большая часть мощности станка) и поступательное движение режущего инструмента – резца (движение подачи). Движение подачи может осуществляться параллельно оси вращения заготовки (поперечная подача), под углом к оси вращения заготовки (наклонная подача).

Разновидности точения:

Обтачивание – обработка наружных поверхностей;

Растачивание – обработка внутренних поверхностей;

Подрезание – обработка торцевых поверхностей;

Резка – разделение заготовки на части или отрезание готовой детали от заготовок.

На токарных станках выполняют черновую, получистовую и чистовую обработку поверхностей заготовок. Выбор вида обработки зависит от требуемой точности и шероховатости поверхности, заданной конструктором. Получистовая обработка не может быть проведена без предварительной черновой, я чистовая – без ранее проведенной получистовой обработки. Виды обработок отличаются друг от друга подачей и глубиной резания, а также видом режущего инструмента.

Элементы резца и геометрия режущей части.

Резцы – простейшие режущие инструменты с одним режущим лезвием – применяют при точении и строгании (долблении).

Резец состоит из тела (стержня) и головки (режущей части) – рис. 2

Рис. 2. Основные части резца:

– стержень; - режущая часть; 1 – передняя поверхность; 2 – главная задняя поверхность; 3 – вспомогательная задняя поверхность; 4 – главная режущая кромка; 5 – вспомогательная кромка; 6 – вершина резца.

Стержень служит для закрепления резца в резцедержателе или револьверной головке станка.

На режущей части резца различают следующие элементы:

Переднюю поверхность, по которой сходит стружка;

Главную заднюю поверхность, обращенную к поверхности резания;

Вспомогательную заднюю поверхность, обращенную к обработанной поверхности;

Главную режущую кромку, образованную пересечением передней и главной задней поверхностей;

Вспомогательную режущую кромку, образованную пересечением передней и вспомогательной задней поверхностей;

Вершину резца – место сопряжения главной и вспомогательной режущих кромок, вершина может быть острой, закругленной и срезанной.

Правильный выбор геометрии резца, т.е. величин углов головки резца обеспечивает необходимую режущую способность инструмента, получение требуемой точности и качество поверхности детали при высокой производительности.

Различают углы в плане, основные углы резца (углы рабочего клина) и угол наклона режущей кромки.

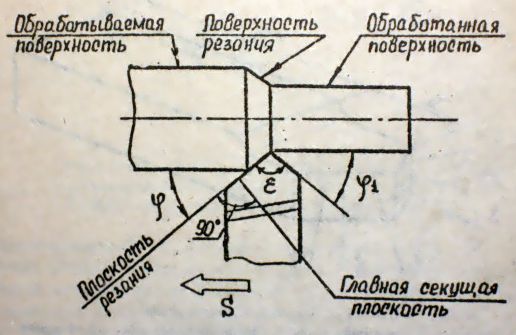

Углы в плане рис. 3:

- главный угол в плане φ – угол, заключенный между главной режущей кромкой и направлением подачи. При малом угле φ в работе участвует большая часть режущей кромки, улучшается отвод теплоты, повышается стойкость резца. При большом угле φ работает меньшая часть режущей кромки, поэтому стойкость резца снижается. При обработке тонкой и длинной (нежесткой) заготовки, когда возникает опасность ее перегиба, лучше применять резцы с большим углом φ. Отжимающее усилие при этом будет меньше. Для жестких заготовок φ=30 – 45ْ , а для нежестких 60 – 90ْ. При меньшем главном угле в плане стружка получается тонкой и лучше завивается;

- Вспомогательный угол в плане φ¹ - угол, заключенный между вспомогательной режущей кромкой и направлением, обратным подаче. При малом угле φ¹ из-за некоторого отжима резца вспомогательная кромка будет врезаться в обработанную поверхность. При большом угле φ¹ ослабляется вершина резца. Обычно угол φ¹= 10 – 30ْ;

- угол при вершине ε – угол, заключенный между главной и вспомогательной режущими кромками. Угол ε зависит только от заточки резца и связан с углами φ и φ¹ соотношением: ε =180ْ – (φ + φ¹).

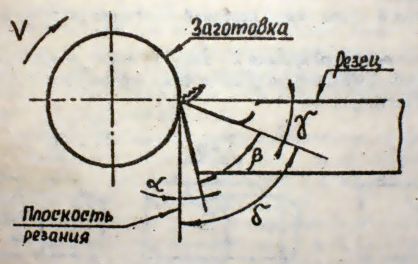

Основные углы резца (углы рабочего клина) рассматривают в главной секущей плоскости – плоскости перпендикулярной главной режущей кромке и плоскости резания. Плоскость резания – плоскость, проходящая через главную режущую кромку касательно к поверхности резания заготовки. Если вершина резца находится на уровне оси заготовки, то плоскость резания перпендикулярна основной плоскости – плоскости, проведенной через направления продольной и поперечной подач резца.

Если рассечь резец по главной секущей плоскости, то в сечении будет видна клиновидная форма рабочей части резца, которая характеризуется следующими углами (рис. 4):

Рис. 4. Основные углы резца.

- передний угол γ – угол между поверхностью и плоскостью, перпендикулярной к плоскости резания; передний угол является положительным, если передняя поверхность резца направлена вниз от режущей кромки, если же передняя поверхность резца направлена вверх от режущей кромки, то передний угол будет отрицательным. От угла γ зависит сход стружки: при малых значениях переднего угла стружка круто загибается. Это приводит к повышению сопротивления резанию, вибрации и ухудшению качества обработки. При увеличении переднего угла сход стружки облегчается, процесс резания протекает нормально, однако ослабляется режущая кромка резца. Поэтому большой передний угол допускается только при обработке мягких металлов, т.к. некоторое ослабление режущей кромки не вызывает поломки резца. Резцы с отрицательным передним углом, оснащенные пластинками из твердого сплава, применяют для обдирочных работ стали с ударной нагрузкой или при неравномерном припуске на мощных токарных и карусельных станках. Преимущество резцов с отрицательным передним углом для обдирочных работ заключается в том, что удары воспринимаются не режущей кромкой, а всей передней поверхностью. Это предохраняет режущую кромку от разрушения;

- угол заострения β – угол, заключенный между передней и задней поверхностями резца. Чем меньше угол β, тем меньше усилие резания и прочность головки резца.

Между величинами главных углов существуют следующие зависимости: β=90ْ – (α + γ); γ=90ْ – δ;

- главный задний угол α – угол между главной задней поверхностью и плоскостью резания;

- угол резания δ – угол между передней поверхностью резца и плоскостью резания.

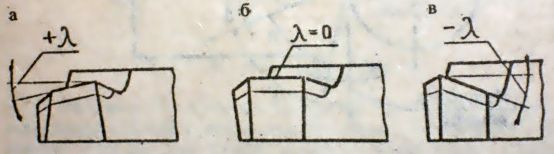

Угол наклона режущей кромки λ – это угол между режущей кромкой и линией, проведенной в плоскости резания через вершину резца параллельно основной плоскости (рис.5).

Рис. 5. Угол наклона режущей кромки.

Угол λ < 0, если вершина резца – самая нижняя точка режущей кромки (рис. 5, а); λ = 0, если главная режущая кромка параллельна основной плоскости (рис. 5, б); λ > 0, если вершина резца – самая верхняя точка режущей кромки (рис. 5, в).

Угол наклона режущей кромки определяет направление схода стружки. При λ > 00 стружка, сходя по передней поверхности, завивается в сторону обработанной поверхности, несколько царапая ее. Однако при этом вершина резца вступает в работу несколько позже, чем другие точки режущей кромки, поэтому она защищена от ударов. При λ < 0 стружка завивается в сторону обрабатываемой поверхности.

Для работы с тяжелой ударной нагрузкой, а также для черновой обработки применяют резцы с λ > 0 и γ < 0. Для чистой отделочной обработки применяют резцы с λ < 0 и γ > 0.

Действительные углы φ, φ¹, α и γ могут изменяться в зависимости от установки резца относительно оси заготовки, а углы ε, β, δ завися от заточки резца.