Детали и сборочные единицы, производимые в цехе

В цехе №330 производят:

Штампы, персс-формы, приспособления для изготовления основных изделий, ремонт мерительного приспособления (штангенциркули, микрометры, концевые меры длины)

Изготовление режущего инструмента (резцы (проходные, отрезные, канавочные, резьбовые, расточные и др.), сверла, зенкеры, зенковки, фрезы, пластинки, метчики).

Мерительные (калибры-пробки гладкие и резьбовые, кольца резьбовые)

Оснастка технологическая — приспособления для закрепления обрабатываемой детали на станке, транспортировки деталей и выполнения сборочных операций.

Развёртка – режущий инструмент, который нужен для окончательной обработки отверстий после сверления, зенкерования или растачивания. Развёртыванием достигается точность до 6-9 квалитета и шероховатость поверхности до Ra = 0,32…1,25 мкм. Высокое качество обработки обеспечивается тем, что развертка имеет большое число режущих кромок (4-14) и снимает малый припуск. Развёртка выполняет работу при своём вращении и одновременном поступательном движении вдоль оси отверстия.

Резец — это режущий инструмент, предназначенный для обработки деталей различных размеров, форм, точности и материалов. Является основным инструментом, применяемым при токарных, строгальных и долбёжных работах.

Рабочая часть резца представляет собой клин, который под действием приложенного усилия деформирует слой металла, после чего сжатый элемент металла скалывается и сдвигается передней поверхностью резца. При дальнейшем продвижении резца процесс скалывания повторяется и из отдельных элементов образуется стружка.

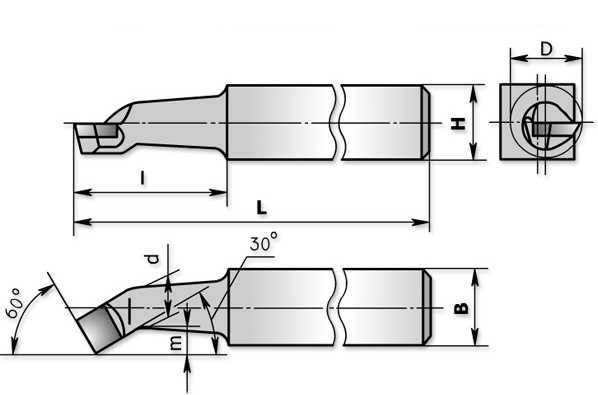

Резец расточной – предназначен для растачивания отверстий на токарных станках. Широко применяют на координатно-расточных и широкоуниверсальных инструментальных фрезерных станках (рис. 2).

Рис. 2

Сверло́ — это режущий инструмент, с вращательным движением резания и осевым движением подачи, предназначенный для выполнения отверстий в сплошном слое материала. Свёрла могут также применяться для рассверливания, то есть увеличения уже имеющихся, предварительно просверленных отверстий, и засверливания то есть получения несквозных углублений.

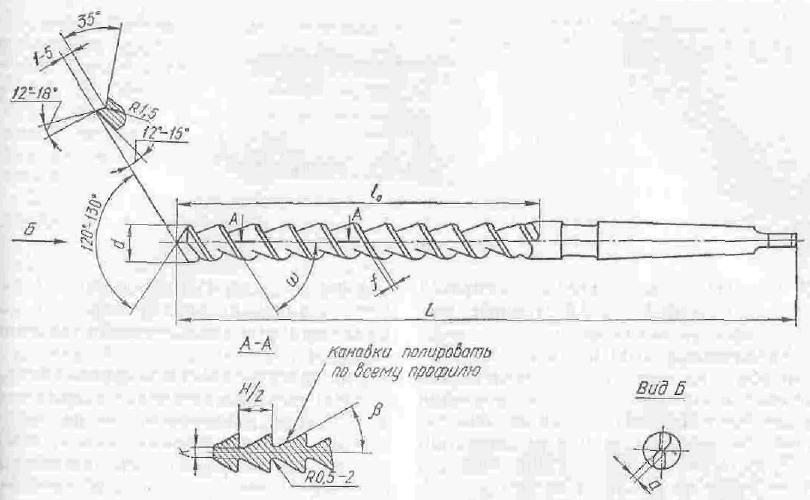

Сверло шнековое:

Чтобы обеспечить удаление большого количества стружки из обрабатываемого отверстия, обработку производят с периодическими выводами сверла. Этот процесс характеризуется малой производительностью в силу значительной затраты времени на периодические выводы сверла из отверстия. Стремление приспособить конструкцию стандартного сверла для глубокого сверления не приводит к желательным результатам.

При глубоком сверлении оказывается затруднительным одновременно обеспечить надежный отвод стружки из зоны резания и создать на режущей части сверла требуемые величины геометрических параметров. Поэтому более целесообразно разработать конструкцию сверла для глубокого сверления, у которой форма винтовой канавки определяется исходя из условия обеспечения нормального отвода стружки, а необходимые геометрические параметры режущей части создаются заточкой передних и задних поверхностей.

Примером подобной конструкции могут служить шнековые сверла для обработки отверстий глубиной до 30— 40 диаметров в чугуне (рис. 3)

Рис. 3

Зенкер - металлорежущий инструмент, предназначенный для чистовой обработки стенок отверстий — зенкерования. В отличие от сверла, зенкер обычно имеет от 3 до 6 режущих кромок, расположенных относительно оси наклонно или перпендикулярно (у торцевых зенкеров). Зенкеры изготовляют цельными из быстрорежущей стали, сварными (с хвостовиками из углеродистой конструкционной стали), сборными (со вставными ножами из твёрдого сплава), насадными (с напаянными пластинками из твёрдого сплава) и др.

Рис. 4

Виды зенкеров:

а) цилиндрические для зенкерования сквозных или глубоких отверстий;

б) конические для снятия фасок и образования конических углублений;

в) торцевые для зенкерования торцевых поверхностей;

г) фасочные для зенкирования фасочных поверхностей

Зенковка — многолезвийный режущий инструмент для обработки деталей с целью получения конических или цилиндрических углублений, опорных плоскостей вокруг отверстий или снятия фасок центровых отверстий диаметром от 0,5 до 1,5 мм (простые), для отверстий от 0,5 до 6 мм (без предохранительного или с предохранительным конусом) и для отверстий от 8 до 12 мм (с конусным хвостовиком).

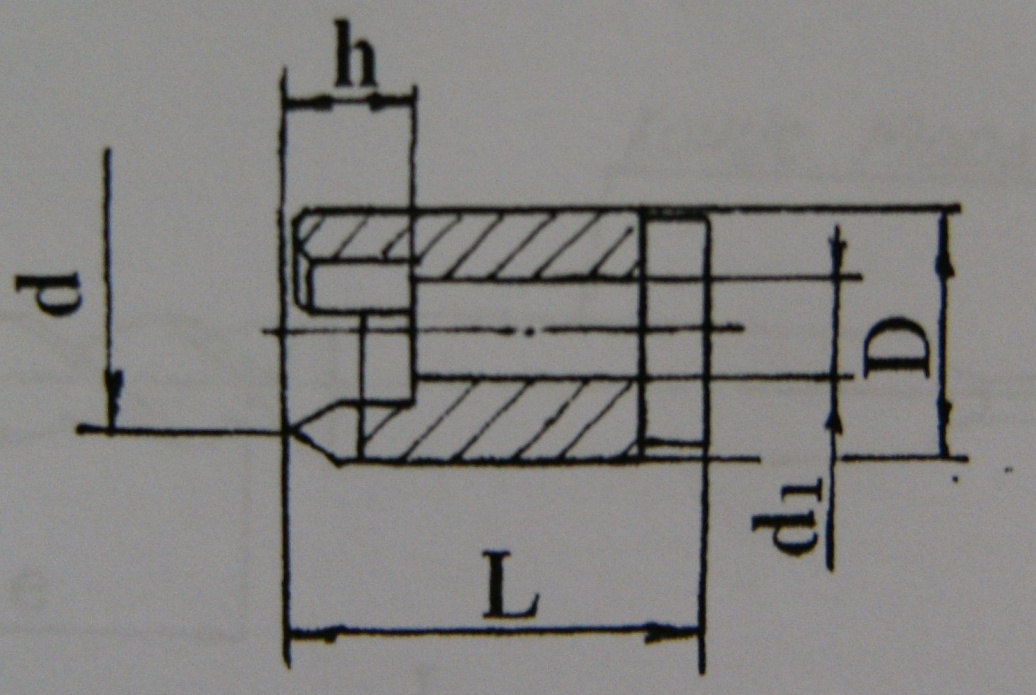

Зенковка насадная однозубая – предназначена для выполнения торцевых канавок (рис. 5)

Рис. 5

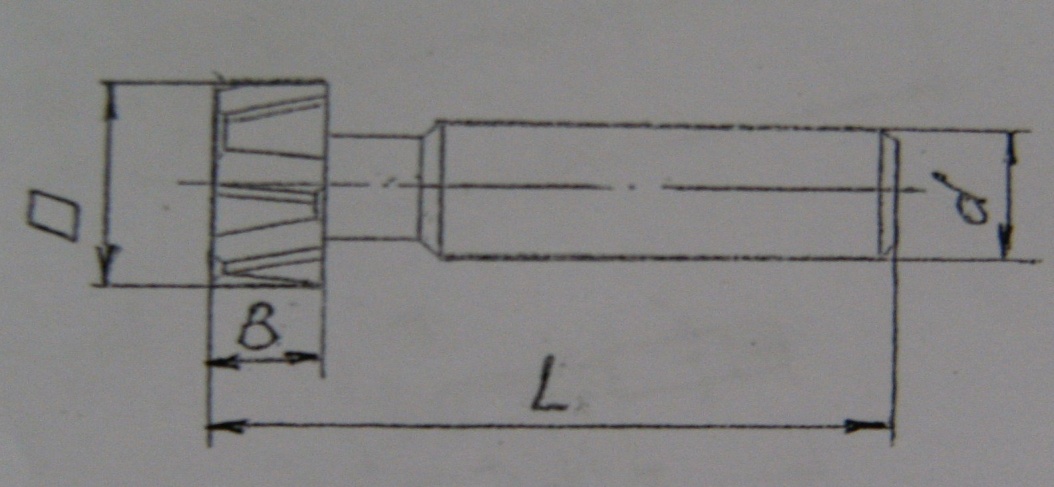

Фреза́ — режущий многолезвийный инструмент в виде тела вращения с зубьями для фрезерования. Бывают цилиндрические, торцевые, червячные, концевые, алмазные и др. Материал режущей части — быстрорежущая сталь, твёрдый сплав, минералокерамика, алмаз, массив кардной проволоки. В зависимости от конструкции и типа зубьев фрезы бывают цельные (полностью из одного материала), сварные (хвостовик и режущая часть состоит из различного материала, сваренные вместе), напайные (с напаянными режущими элементами), сборные (из различного материала, но соединённые стандартными крепёжными элементами — винтами, болтами, гайками, клиньями). Отдельно выделяют фрезерные головки - фрезы со сменными ножами из твердого сплава и быстрореза.

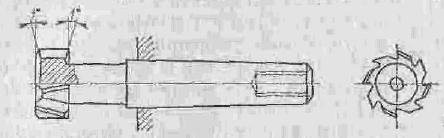

Фрезы для обработки Т-образных пазов:

Для обработки Т-образных пазов, часто встречающихся в станкостроении, применяют Т-образные фрезы (рис. 6).

Они работают в тяжелых условиях и часто ломаются, что объясняется затрудненным отводом стружки. Каждый зуб работает два раза за один оборот фрезы. Такие фрезы делаются с разнонаправленными зубьями и имеют поднутрения с углом Ф1 = 1°30'-:- 2* на обоих торцах. С целью улучшения условий размещения стружки производят заточку фасок на зубьях то с одного, то с другого торца под углом 30° и шириной 0,5 мм.

Рис. 6

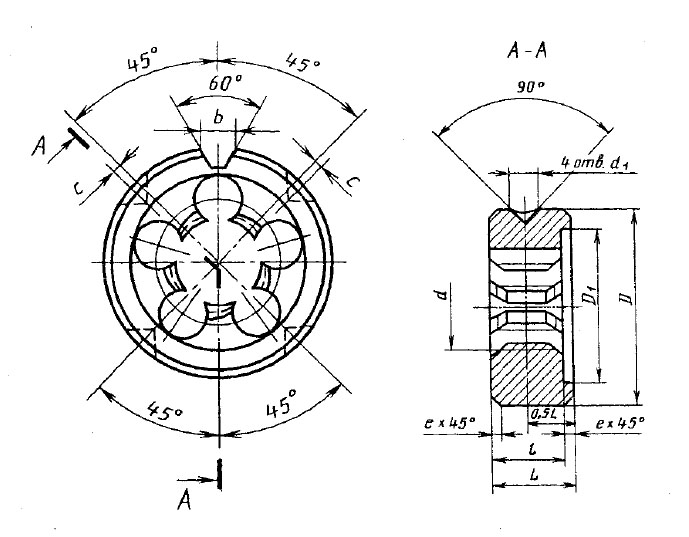

Плашка — резьбонарезной инструмент для нарезания наружной резьбы вручную или на станке.

Круглая плашка представляет собой гайку, сопряженную с нарезаемой резьбой, превращенную в режущий инструмент путем прорезания стружечных канавок и затылования зубьев. Она служит для нарезания наружной резьбы. Плашка не может нарезать резьбу высокой точности, так как после термической обработки в ее резьбе невозможно устранить возникшие при этом искажения шага, угла профиля.(рис. 7)

Рис. 7

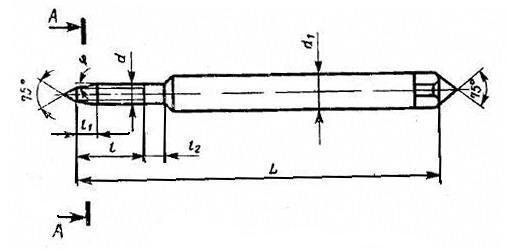

Метчики́ применяют для нарезания внутренних резьб. Метчик представляет собой винт с прорезанными прямыми или винтовыми стружечными канавками, образующими режущие кромки. Рабочая часть метчика имеет режущую и калибрующую части. Задняя поверхность для исключения трения её об обрабатываемую деталь выполняется затылованной (некруглой). Профиль резьбы метчика должен соответствовать профилю нарезаемой резьбы. При нарезании крупных резьб часто используют комплекты из двух или трёх метчиков, отличающихся размерами, на вязких материалах (титановых сплавах) используются комплекты из пяти метчиков.

Метчик для нарезания метрической резьбы, машинно-ручной – предназначен для нарезания мелкой резьбы (рис. 8).

Рис. 8

Калибр — бесшкальный инструмент, предназначенный для контроля размеров, формы и взаимного расположения поверхностей детали.

Калибры бывают предельными и нормальными. Нормальный калибр (шаблон) применяется для проверки сложных профилей. Предельный калибр имеет проходную и непроходную стороны (верхнее и нижнее отклонение номинального размера), что позволяет контролировать размер в поле допуска. Предельные калибры применяются для измерения цилиндрических, конусных, резьбовых и шлицевых поверхностей. При конструировании предельных калибров должен выполняться принцип Тейлора, согласно которому проходной калибр является прототипом сопрягаемой детали и контролирует размер по всей длине соединения с учетом погрешностей формы. Непроходной калибр должен контролировать только собственно размер детали и поэтому имеет малую длину для устранения влияния погрешностей формы.

Виды предельных калибров: калибр-скоба, калибр-пробка, резьбовой калибр-пробка, резьбовой калибр-кольцо и т. д.

Калибр-пробка гладкая двухсторонняя – предназначена для измерения отверстий с заданным допуском (рис. 9)

Рис. 9

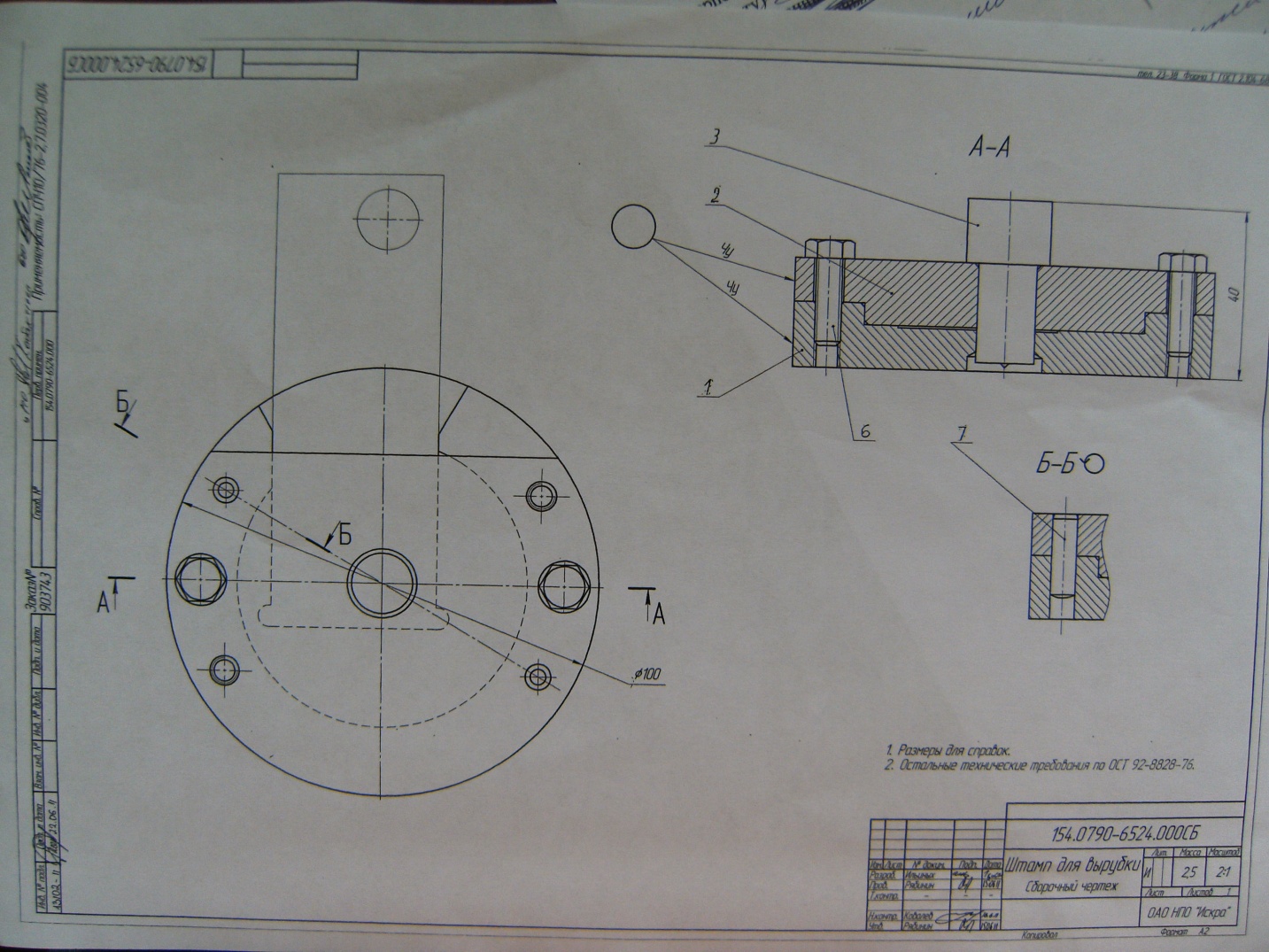

Вырубка штампом – это процесс, при котором продукция разрезается по определенному шаблону. Вырубка производится с помощью высекального инструмента (штампа). При вырубке листового материала, изделие приобретает новую геометрическую форму (рис. 10).

Рис. 10