Министерство образования и науки российской федерации Федеральное агентство по образованию

________________

Российский государственный университет нефти и газа имени и.М. Губкина

Кафедра Металловедения и неметаллических материалов

Курсовая работа

Выполнил: студент Семенов Е.А., гр.ТМ-10-6 _____________________

Подпись

Руководитель: Профессор Бакаева Р.Д. ______________________

Подпись

Москва - 2012

Содержание

Введение. 3

Влияние легирующих элементов. 4

Закалка 5

Отпуск. 9

Используемая литература 10

Введение

Химический состав стали дан в табл. 1. Она имеет повышенное содержание углерода (более 0,7%) и приобретает высокую твердость HRC 62—65 после закалки. Структура в закаленном состоянии — мартенсит, остаточный аустенит и вторичный цементит.

Отпуск повышает прочность и вязкость, снимая часть закалочных напряжений. Но для сохранения высокой твердости его выполняют, как правило, при температурах не больше 180—200° С. В структуре сохраняется более мягкая составляющая — остаточный аустенит, полученный при закалке, что не позволяет получить очень высокое сопротивление пластической деформации.

Таблица 1.

Химический состав в % материала хвг

ГОСТ 5950 - 2000

C |

Si |

Mn |

Ni |

S |

P |

Cr |

W |

Cu |

0.9 - 1.05 |

0.1 - 0.4 |

0.8 - 1.1 |

до 0.4 |

до 0.03 |

до 0.03 |

0.9 - 1.2 |

1.2 - 1.6 |

до 0.3 |

Сталь ХВГ отличается хорошей прокаливаемостью, но имеет склонность к образованию карбидной сетки. Повышенное содержание марганца

в этой стали уменьшает объемные деформации при закалке. Сталь ХВГ следует рекомендовать для изготовления режущих инструментов.

Влияние легирующих элементов

Л егированные

стали. Для изготовления режущего

инструмента наиболее широко применяют

стали 9ХС, ХВГ, ХВСГ, Х12М, химический

состав которых приведен в табл.

22.

егированные

стали. Для изготовления режущего

инструмента наиболее широко применяют

стали 9ХС, ХВГ, ХВСГ, Х12М, химический

состав которых приведен в табл.

22.

Сталь ХВГ применяют для изготовления инструмента, у которого при закалке допускается незначительное коробление: длинных метчиков и разверток, тонких сверл и т. д.

Сталь ХВГ легирована хромом, вольфрамом и марганцем; имеет большую закаливаемость и прокаливаемость, чем сталь 9ХС. Твердость более НRС 60 получается по всему сечению цилиндрических образцов диаметром 45—48 мм при закалке с охлаждением в масле (до 35 мм в горячих средах). В стали ХВГ сохраняется после закалки повышенное количество остаточного аустенита (до 15—18%), что уменьшает коробление и делает ее малодеформирующейся. Наличие такого количества аустенита понижает сопротивление малой пластической деформации и увеличивает чувствительность к шлифовочным трещинам. Недостатками стали ХВГ являются: повышенная карбидная неоднородность (в заготовках более крупных сечений наблюдается карбидная сетка), что ведет к выкрашиванию и снижает стойкость инструмента.

Влияние хрома: повышает точку Ас1. Хромистый феррит обладает повышенными прочностными свойствами, хром уменьшает склонность феррита к хрупкому разрушению, смещает максимальную скорость превращения аустенита в перлитной области к более высоким температурам, уменьшает скорость перлитного превращения. В случае полного растворения карбидов и, таким образом, значительного насыщения твердого раствора углеродом и хромом мартенситная точка стали существенно снижается, и в стали сохраняется много остаточного аустенита. Хромистая сталь обладает повышенной устойчивостью против отпуска. Хром повышает прокаливаемость стали, способствует получению высокой и равномерной твердости. Наличие карбидов хрома или карбидов цементитного типа, легированных хромом, обеспечивает стали повышенную износостойкость.

Влияние вольфрама: повышает точки Ас3 и Ас1. Повышает температуру рекристаллизации, твердость, предел прочности и предел текучести феррита, снижает пластичность. Вольфрам и образуемые им карбиды уменьшают склонность аустенита к росту зерна. Вольфрам повышает устойчивость аустенита в перлитной области, почти не влияя на его устойчивость в промежуточной области. Повышает устойчивость против отпуска. Придает теплостойкость.

Влияние марганца: легирование феррита сопровождается его упрочнением. Наиболее значительно влияют на его прочность марганец и хром. Причем чем мельче зерно феррита, тем выше его прочность. Содержание марганца более 1% увеличивает ударную вязкость, расширяет область аустенита, увеличивает прокаливаемость, способствует раскислению, образует устойчивые карбиды, повышает сопротивление коррозии.

Закалка

Закалка — термическая обработка, заключается в нагревании стали до температуры выше критической (Ас3 для доэвтектоидной и Ас1 — для заэвтек-тоидной сталей) или температуры растворения избыточных фаз, выдержке и последующем охлаждении со скоростью, превышающей критическую. Закалка не является окончательной операцией термической обработки. Чтобы уменьшить хрупкость и напряжения, вызванные закалкой и получить требуемые механические свойства, сталь после закалки обязательно подвергают отпуску.

Прокаливаемость стали играет большую роль при изготовлении инструмента. Так, для некоторых инструментов, например сверл, требуется сквозная прокаливаемость, а для некоторых, например метчиков и разверток, требуется прокаливаемость на небольшую глубину с сохранением вязкой сердцевины. Как правило, прокаливаемость углеродистой стали не контролируют, так как в течение последних лет не наблюдалось отклонений от ГОСТа по этому параметру. В случае особых требований к инструменту из быстрорежущих сталей контролируют теплостойкость (красностойкость).

Для изготовления режущего инструмента небольших размеров и несложной формы, работающего при небольших нагрузках, не подвергающегося резким и сильным ударам (развертки, метчики, плашки, надфили), используют инструментальную углеродистую сталь У10, У10А, У11, У11А, У12, У12А.

Для изготовления режущего инструмента большого размера, сложной конфигурации и для длинных и тонких инструментов, деформация которых при закалке должна быть наименьшей, используют инструментальную легированную сталь 9ХС, ХВГ, Х12М. Углеродистые стали (с содержанием углерода от 0,7 до 1,3%) — небольшей прокаливаемости, что связано с пониженной устойчивостью аустенита в перлитной и промежуточных областях.

Для получения высокой твердости (HRC 60—65) углеродистую инструментальную сталь необходимо закаливать в воде. Несмотря на быстрое охлаждение, инструмент (диаметром до 10—12 мм) прокаливается на небольшую глубину. При охлаждении в масле или в горячих средах высокая твердость получается в образцах диаметром до 5 мм.

При увеличении содержания углерода возрастает устойчивость аустенита и повышается прокаливаемость в том случае, если углерод находится в растворе. Наличие структурно свободных карбидов уменьшает устойчивость аустенита и снижает прокаливаемость. Вследствие этого в углеродистых инструментальных сталях прокаливаемость повышается при увеличении углерода до эвтектоидного состава и снижается при дальнейшем повышении углерода. Поэтому, например, прокаливаемость стали У8 выше прокаливаемости стали У12. С повышением температуры закалки прокаливаемость увеличивается.

В связи с низкой прокаливаемостью углеродистых сталей их применяют для инструмента диаметром от 5 до 25—30 мм, обрабатывающего мягкие материалы. Основное преимущество углеродистых сталей — возможность сохранения вязкой сердцевины при получении высокой твердости поверхности инструмента.

К недостаткам углеродистых сталей следует отнести узкий интервал температур отжига на структуру зернистого перлита; повышенную склонность к возникновению напряжений, деформации и образованию трещин в связи с необходимостью охлаждения в воде при закалке (для получения требуемой прокаливае-мости и закаливаемости); большую чувствительность к перегреву при закалке. Даже при незначительном повышении температуры (на 10—15° С) происходит рост зерна и увеличение количества остаточного аустенита, что ведет к снижению прочности.

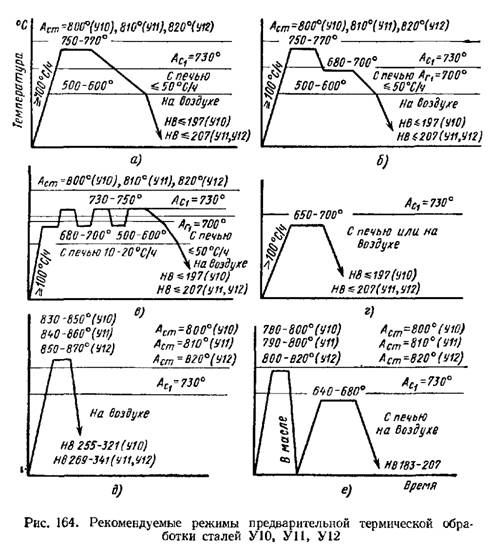

Инструментальную углеродистую сталь (У10—У12) отжигают с непрерывным охлаждением (рис. 164, а); изотермический и маятниковый отжиг осуществляют по режимам, приведенным на рис. 164, б и в: выдержка при температуре отжига и изотермическая выдержка при 680—700° С 1—2 ч; при маятниковом отжиге выдержка на каждой ступени 0,5—1 ч; структура после отжига — зернистый перлит. Перед повторной закалкой (если после закалки не получилось нормальной твердости или сталь была переотпущена), а также для снятия внутренних напряжений от обработки резанием и снятия наклепа после холодной пластической деформации проводят высокий отпуск (рис. 164, г) с выдержкой 2—3 ч. Для устранения цементитной сетки и измельчения зерна используют нормализацию (рис. 164, д). Для получения небольшой шероховатости поверхности (при нарезании резьбы и т. п.) применяют улучшение (см. рис. 164, ё).

Охлаждение в водных растворах солей или щелочей дает более удовлетворительные результаты по сравнению с охлаждением в воде: уменьшается возможность образования мягких пятен, повышается прочность, увеличивается толщина закаленного слоя и обеспечивается его более однородная структура и твердость.

При быстром охлаждении в воде или в водных растворах появляются внутренние напряжения, которые могут вызвать образование трещин. Поэтому инструмент из углеродистой стали рекомендуется охлаждать в воде или в водных растворах не полностью, а до потемнения поверхности (до 200—250° С), а затем переносить в масло для полного охлаждения. После закалки в водных растворах солей или щелочей инструмент необходимо, во избежание коррозии, немедленно промывать в горячей воде (60— 80° С), затем просушивать в струе сжатого воздуха. Для уменьшения внутренних напряжений и коробления, а также для предотвращения закалочных трещин применяют ступенчатую закалку, при которой инструмент из углеродистой стали нагревают до 790—810° С и охлаждают в соляной ванне, имеющей температуру 150—180° С. После кратковременной выдержки (3—5 мин) при этой температуре инструмент охлаждают на воздухе. Этот способ можно применять при закалке инструмента диаметром (толщиной) до 6—8 мм. При добавлении в расплав соли 4—6% воды можно закаливать инструменты диаметром (толщиной) до 10—12 мм. Мелкий инструмент диаметром (толщиной) до 6—8 мм после нагрева до 790—810° С можно охлаждать в масле (HRC 62—64).

Вместо сталей 9ХС и ХВГ применяют сложнолегированную сталь ХВСГ. Эта сталь лучше закаливается и прокаливается. Образцы из стали ХВСГ небольших сечений (до 20 мм) закаливают с охлаждением на воздухе (HRC 59—60); при охлаждении в масле образцы прокаливаются насквозь в сечении до 100 мм, в горячих средах — до 75 мм. Прокаливаемость стали ХВСГ более стабильна по сравнению с прокаливаемостью стали ХВГ за счет меньшего содержания вольфрама (до 0,7—1,0%). Сталь ХВСГ чувствительна к перегреву и склонна к обезуглероживанию. Теплостойкость и распределение карбидов такие же, как и у стали 9ХС. Количество остаточного аустенита после закалки до 12—14%. Твердость в отожженном состоянии НВ 196—217 (отжигают при температуре 770—790° С). Закаливают детали из стали ХВСГ от 860—880° С в масле или горячих средах и отпускают при 160—180° С {HRC 62—64). Сталь ХВСГ используют для круглых плашек, разверток, крупных протяжек и другого режущего инструмента.

Отпуск

Отпуск заключается в нагреве закаленной стали до температур ниже Ас1. выдержке при заданной температуре и последующем охлаждении с определенной скоростью. Отпуск является окончательной операцией термической обработки, в результате которой сталь получает требуемые механические свойства. Кроме того, отпуск полностью или частично устраняет внутренние напряжения, возникающие при закалке. Эти напряжения снимаются тем полнее, чем выше температура отпуска. После закалки проводят низкотемпературный отпуск режущего инструмента из углеродистых инструментальных сталей У10—У12, обычно при 150—160° С (HRC 62—64), 180—200° С (HRC 60—62).

Используемая литература

Гуляев А. П. «Металловедение»

Г. П. Фетисов М. Г. Карпман « Материаловедение и технология металлов»

Справочник металлиста (2 том)

Ю.М. Лахтин «Материаловедение»

http://www.tehnoinfa.ru/tehnologijaobrobotki/73.html