- •Теоретичні відомості

- •Установка приладу на нуль

- •Вимірювання виробу

- •Порядок виконання роботи

- •Лабораторна робота № 2

- •Вимірювання лінійних та кутових розмірів деталей

- •На інструментальному мікроскопі

- •Мета роботи

- •Обладнання

- •Завдання

- •Теоретичні відомості

- •Фокусування та діафрагмування приладу

- •Установка об’єкта вимірів у центрах і вивірка положення його осі

- •Установка плоскої деталі на столі

- •Вимірювання на мікроскопі

- •Порядок виконання роботи

- •Призначення і принцип дії мікроінтерферометра мии-4

- •Будова мікроінтерферометра мии-4

- •Настроювання приладу

- •Вимірювання на приладі

- •Порядок виконання роботи

- •Практична робота №1

- •Порядок виконання роботи

- •Порядок виконання роботи

- •Практична робота №3 Контроль деталей на координатно–вимірювальній машині

- •Порядок виконання роботи

- •Література

- •Додатки

- •1. Допуски та відхилення гладких калібрів, мкм

Порядок виконання роботи

1.Ознайомитися з методами вимірювання відхилень від круглості.

2.Вивчити будову та принцип роботи кругломіра типу КН.

3.Встановити деталь на стіл кругломіра і виконати центрування деталі з

віссю шпинделя.

4.Вибрати масштаб збільшення, виконати вимірювання поперечного

перерізу деталі й записати кругограму.

5.Виконати обробку круглограми й зробити висновок про одержані значення відхилення від круглості.

6.Скласти звіт про роботу.

Зміст звіту

1.Назва та мета роботи.

2.Дані про використане обладнання.

3.Призначення та технічна характеристика кругломіра.

4.Принципова схема кругломіра.

5.Круглограма.

6.Обробка результатів вимірювання.

7.Висновки.

Практична робота №2

Прилад для активного контролю розмірів

на круглошлошліфувальному верстаті

Мета роботи

1.Ознайомитися із засобами активного контролю деталей.

2.Вивчити будову та принцип роботи дво- і триконтактних приладів активного контролю.

3.Здобути практичні навички настроювання та контролю розмірів деталей за допомогою двоконтактного приладу.

Обладнання

Круглошліфувальний верстат, прилад моделі БВ-4100, зразкова деталь.

Завдання

1.Вивчити будову та принцип роботи двоконтактного приладу активного контролю.

2.Визначити граничні розміри деталі та виконати настройку приладу.

3.Виконати під час шліфування деталі вимірювання її розмірів.

4.Зробити висновок про придатність деталі.

Теоретичні відомості

Система активного контролю передбачає безпосереднє використання результатів вимірювання деталей для керування верстатами, які здійснюють їх обробку. Тому активний контроль називають ще технологічним або керуючим контролем з автоматичним зворотним зв’язком. Його застосовують у крупносерійному та масовому виробництві для підвищення якості та продуктивності обробки. Активний контроль може бути прямим або посереднім, контактним або безконтактним. У процесі обробки застосовують доопераційний контроль, контроль під час обробки (у зоні обробки), післяопераційний контроль і комбіновані форми контролю.

Контроль у зоні обробки є найбільш поширеною формою активного контролю. Контрольний пристрій слідкує за зміною параметрів обробки і через зворотний зв’язок керує роботою верстата. При ньому відпадає необхідність у складних засобах для правильного встановлення деталі на вимірювальній позиції, внаслідок чого вимірювальні пристрої простіші та дешевші, ніж при інших формах контролю, але на їх точність дуже впливають вібрації, великі швидкості, забруднення у зоні обробки, підвищений знос вимірювальних датчиків.

Для зменшення впливу вібрацій збільшують вимірювальне зусилля та застосовують демпфуючі підвіски. Вимірювальний перетворювач доцільно виносити за зону обробки, а вимірювальні наконечники необхідно захищати від попадання змащувально-охолоджувальної рідини. Для зменшення зносу вимірювальних наконечників їх виготовляють із твердого сплаву або алмазу, а також використовують віброконтактні та безконтактні вимірювальні перетворювачі. Для зменшення впливу прогину виробу при його обробці вісь вимірювального наконечника необхідно розташовувати перпендикулярно до напрямку сили різання. При цьому доцільно здійснювати контактування з виробом у двох або трьох точках.

На точність обробки суттєвий вплив має чутливість виконавчих органів технологічного обладнання. Тому засоби активного контролю можна використовувати тільки тоді, коли виконавчі органи верстата можуть сприймати і здійснювати з необхідною точністю прийняті команди.

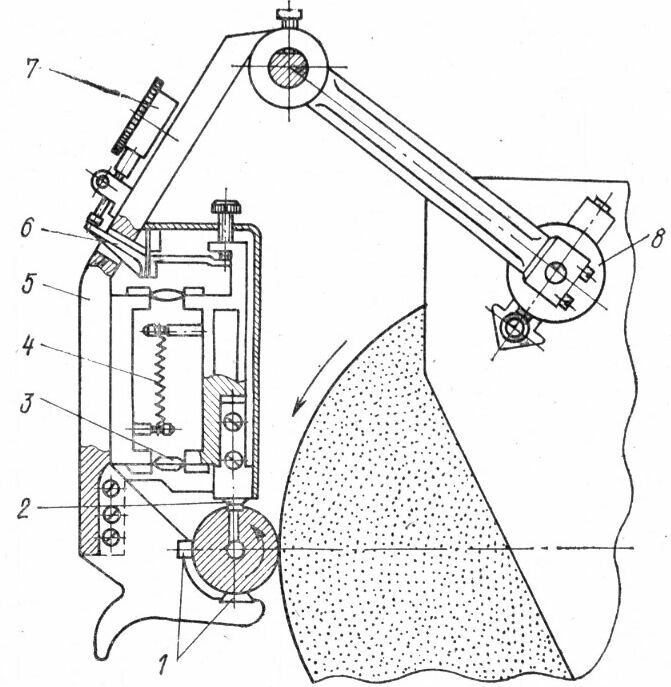

На круглошліфувальних верстатах широке поширення одержали прилади активного контролю зовнішнього діаметра оброблюваної деталі, побудовані за одно-, дво- і триконтактною схемою. На рис. 20 зображена триконтактна скоба моделі БВ-П.3156 з одним чутливим елементом. Скоба 5 має два базові 1 та один вимірювальний 2 наконечники. Скобу шарнірно підвішують на пружинному кронштейні 8 до кожуха шліфувального круга так, щоб вона могла вільно відкидатися. Базові наконечники 1 притискаються до оброблюваної поверхні з силою до 6 Н за допомогою пружин поворотного кронштейна 8. Вимірювальне зусилля рухомого наконечника 2 створюється пружиною 4.

Рухомий наконечник, підвішений на пружинному паралелограмі 3, передає результат вимірювання через важіль 6 відліковому пристрою або вимірювальному перетворювачу 7. У цьому приладі відліковим пристроєм є індикатор годинникового типу. Промисловістю випускаються прилади з електроконтактними, індуктивними і пневматичними перетворювачами.

Одноконтактні пристрої не забезпечують високої точності вимірювання. Найбільше поширення з активних пристроїв одержали двоконтактні прилади. За точністю вони майже не поступаються триконтактним, а за зручністю в експлуатації значно їх перевершують. Двоконтактні прилади з двома чутливими елементами дозволяють легше автоматизувати процес введення та виведення вимірювальних наконечників. У двоконтактних схемах зміщення деталі під час обробки мало впливає на результати вимірювання. За двоконтактним принципом побудовані схеми приладів моделей БВ-4100, БВ-П,6060, БВ-4009, БВ-4180.

|

Рис. 20. Прилад активного контролю з триконтактною навісною скобою |

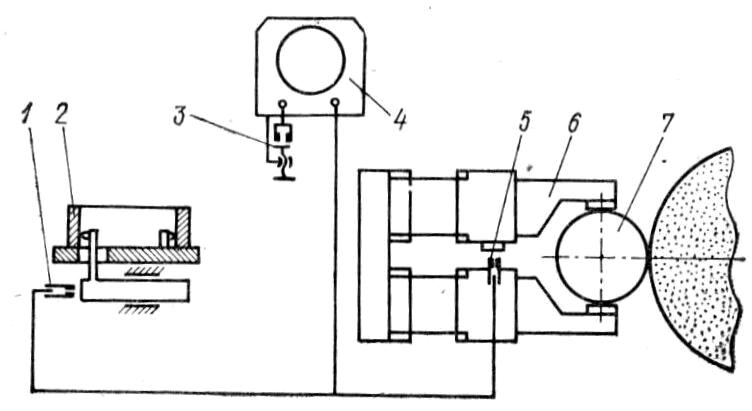

На рис. 21 зображена схема приладу моделі БВ-4009 для спряженого шліфування валів. До вимірювальної вітки пневмоелектроконтактного перетворювача 4 підведені сопла 1 і 5, які вимірюють відповідно зразкове кільце 2 і розмір оброблюваної деталі 7. Установка на нуль перетворювача здійснюєтьсч гвинтом противотиску 3. По мірі обробки деталі зближуються губки 6 вимірювальної скоби, зменшуючи зазор між соплом 5 і верхньою губкою, що викликає зміну тиску у вимірювальній мережі перетворювача.

|

Рис. 21. Схема приладу активного контролю спряженого шліфування валів |

При досягненні розміром деталі 7 значення, відповідного необхідному зазору в з’єднанні деталі 7 з кільцем 2, видається команда на зупинку верстата. У приладах для круглошліфувальних верстатів без спряженого шліфування ліва вітка відсутня.

У залежності від типу скоби, діапазона вимірювань, наявності командного пристрою, пристроїв підведення й орієнтації, виду вимірювального оснащення прилади мають різні модифікації: прилад моделі БВ-4100 має 30 виконань, прилад БВ-П.6060 – 15 виконань, прилад БВ-4180 – 31 виконання.

Технічні характеристики приладів активного контролю при обробці зовнішніх поверхонь деталей на круглошліфувальних верстатах наведені у додатку 4.

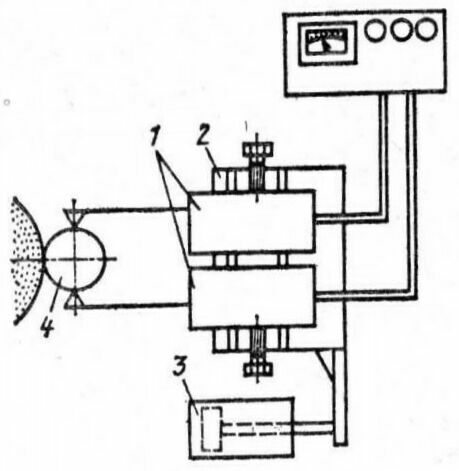

Створені також прилади (рис. 22), які складаютьсч з двох одноконтактних пристроїв 1, закріплених на одному загальному стояку 2. Стояк 2 встановлений на стійці гідроциліндра 3, який здійснює автоматичне підведення та відведення вимірювального пристрою відносно деталі 4. Сигнали вимірювальних одноконтактних пристроїв підсумовуються у відліково-командному пристрої. Ці пристрої мають більш широкі межі вимірювання, оскільки їх можна переставляти по стояку на великі відстані. При наявності змінних стояків різної висоти одні й ті ж пристрої можна використовувати для контролю деталей з малими та з великими розмірами.

|

Рис. 22. Схема двоконтактного приладу для активного контролю валів |

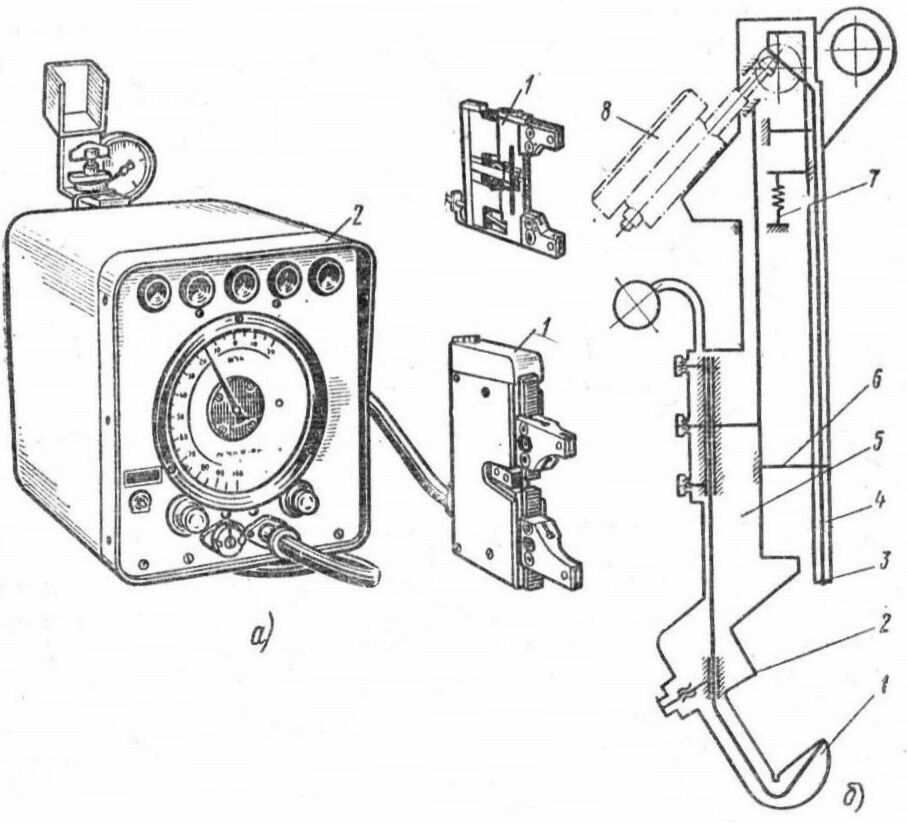

Загальний вигляд пневматичного приладу активного контролю типу БВ-1096 для круглошліфувального верстата зображений на рис. 23, а. Він складається з накидної двоконтактної вимірювальної скоби 1 та вимірювально-відлікового пристрою 2. Скоба за допомогою спеціального пристрою закріплюється на супорті верстата, а відліковий пристрій встановлюється поза зоною обробки. Прилад забезпечує автоматичне підведення скоби до оброблюваної деталі та її відведення.

|

Рис. 23. Прилад активного контролю: а – загальний вигляд приладу; б – двоконтактна скоба |

Прилад типу БВ-1096 має декілька модифікацій, які відрізняються ціною поділок відлікового пристрою (1; 0,5 і 0,2 мкм) і числом команд (2, 3 і 4). Команди передбачають автоматичне перемикання подач шліфувального круга, відведення його від виробу та зупинку верстата при досягненні необхідного розміру. Одночасно здійснюється подача світлового сигналу. Вимірювальний пристрій також показує процес зміни розміру під час обробки. Межі вимірювань цим приладом від 2,5 до 125 мм.

Попередньо скобу настроюють за допомогою зразкової деталі таким чином, щоб на відліковому пристрої стрілка вказувала б на нуль. Губки, в яких закріплені вимірювальні наконечники, для грубого регулювання можна переміщувати по зубчастих рейках. Точне настроювання скоби на необхідний розмір здійснюють за допомогою мікрогвинта, зв’язаного з однією із губок.