- •5.1. Мідь та її сплави

- •5.2. Алюміній та його сплави

- •548 OC розчинність міді зросте до 5,7 %. Надлишок міді зо-

- •5.3. Магній і його сплави

- •5.4. Титан та його сплави

- •5.5. Антифрикційні сплави

- •5.6. Тугоплавкі метали та їх сплави

- •5.7. Сплави з пам’яттю форми

- •5.8. Композиційні матеріали

- •5.9. Аморфні металічні сплави

- •5.10. Сплави космічної технології

- •5.11. Порошкові матеріали

- •5.12. Корозія металів і методи боротьби з нею

548 OC розчинність міді зросте до 5,7 %. Надлишок міді зо-

середжується в -фазі.

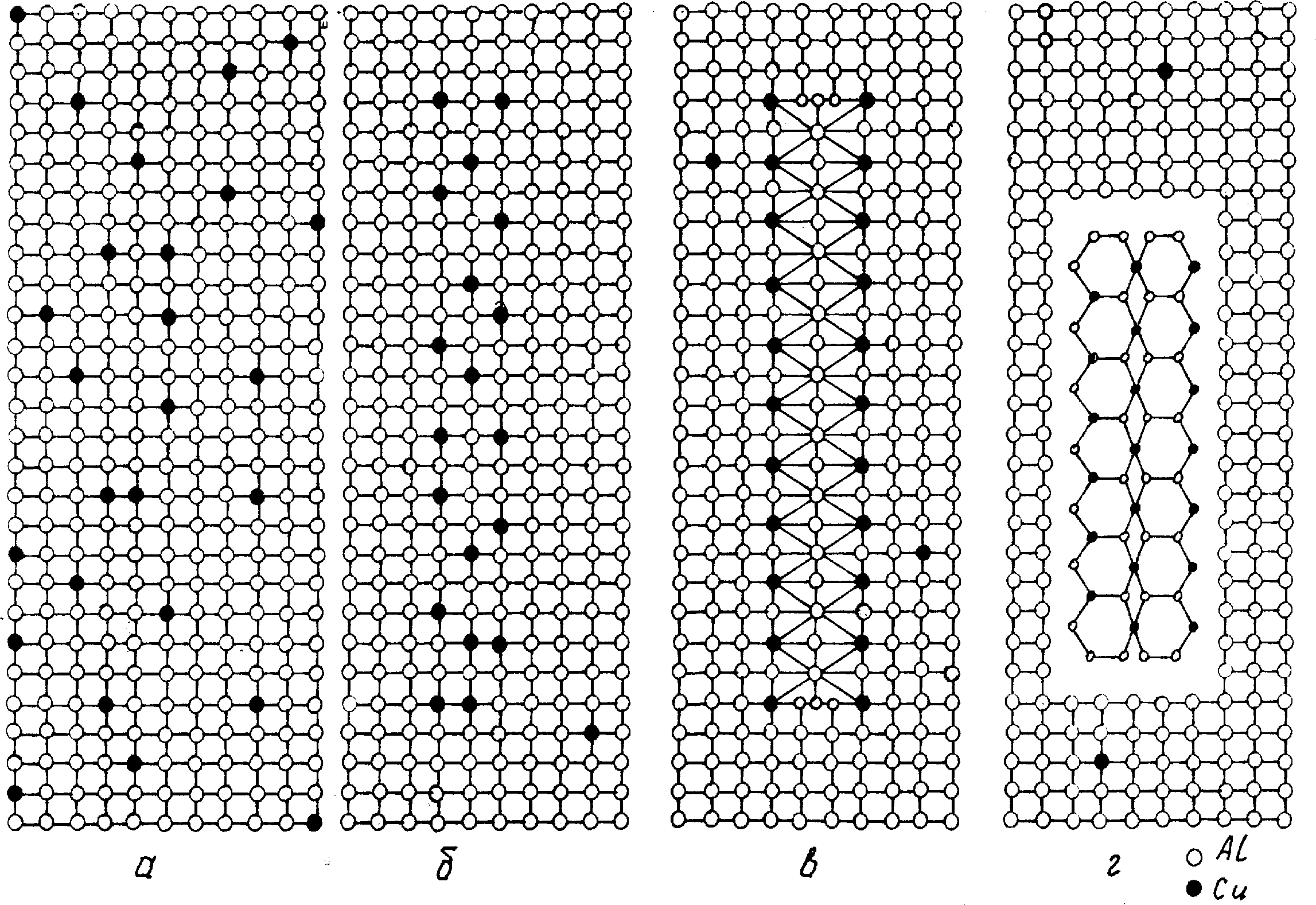

Рис. 30

Розглянемо структурні перетворення в сплаві з вмістом

4% міді. При нагріванні такого сплаву до t1 сплав має струк- туру однорідного -твердого розчину. При повільному охо- лодженні в результаті зміни розчинності міді в алюмінії із

-твердого розчину виділяються дрібні включення -фази, які розміщаються на границях зерен. Якщо ж цей сплав за- гартувати у воді, то високотемпературний стан зафіксується. Сплав буде мати пересичений -твердий розчин з вмістом міді 4 % і певною міцністю.

Пересичений стан сплаву нестійкий. З часом в ньому са-

мовільно починають протікати процеси, які супроводжують-

ся виділенням міді (у вигляді СuАl2). При тривалій витримці міцність сплаву поступово зростає і через п’ять — сім діб зростає вдвічі порівняно з тією, яка була відразу після охо-

лодження. Це явище називається старінням. Самовільне підви- щення міцності загартованого сплаву, яке відбувається під час витримки при кімнатній температурі, називається природним старінням. На практиці час витримки можна використати для обробки сплаву з порівняно меншими витратами енергії.

При вищих температурах ніж кімнатна старіння сплаву відбувається швидше. Його називають штучним старінням.

78

Збільшення міцності сплаву пояснюється тим, що атоми міді з хаотичного розташування в свіжо загартованому сплаві переходять в упорядкований в кінці старіння. Упорядковане розташування СuАl2 створює дуже дрібні зони з певною

структурою, яка відмінна від основної (маточної). На грани-

цях між зонами і основним металом виникають дефекти бу-

дови, які і спричинюють збільшення міцності сплаву.

Найбільш поширеним і важливим термозміцнюючим алюмінієвим сплавом є дюралюміній. Це сплав алюмінію, який включає 2,2 — 4,8 % міді, 0,4 — 2,4 % магнію і 0,4 — 0,8 % марганцю. Крім того, може додаватись кремній і залізо.

Марки цих сплавів позначаються буквою Д і цифрами, які означають: умовний номер сплаву. Дюралюміни підвище- ної якості позначаються буквою А, наприклад, Д16А. Термі- чна обробка дюралюмінію полягає в гартуванні та старінні.

Для гартування дюралюміній нагрівають до 500 oC і охо-

лоджують у воді. Природне старіння проводять при кімнатній температурі протягом 5 — 7 діб. Штучне старіння проводять

при температурі 150 — 180 oC протягом 2 — 4 годин. При

однаковій міцності дюралюміни, старіння яких відбувалось природним шляхам, більш пластичні та корозіостійкі, ніж ті, старіння яких відбувалось штучно. Важливою особливістю нагрівання при гартуванні є суворе дотримання необхідної

температури (±5 oC ), щоб не допустити перепалу, який спри-

чинює різке падіння механічних властивостей.

Дюралюміни не корозіостійкі, тому їх піддають плаку- ванню — на поверхню листового дюралюміну наносять тон- кий захисний шар з чистого алюмінію, крім того, з цією ме- тою може бути використане електрохімічне оксидування (ано- дування).

Крім дюралюмінію термозміцнюючим сплавом є сплави Авіалі (АВ). Це сплави системи алюміній — магній — кремній. З них виготовляють лопаті гвинтів гелікоптерів, ко- вані деталі двигунів, рами, двері тощо. Основна зміцнююча

фаза — Мg2Sі. Авіалі гартують у воді після нагріву до 515 —

525 oC . Старіння може бути природне або штучне.

Алюміній ковкий теж належить до термозміцнюючих сплавів. До його складу входять мідь, магній, марганець і

79

кремній. Ковкі сплави відрізняються від авіалей підвищеним вмістом міді. Гартування проводять у воді з 505±5 oC і з по-

слідуючим штучним старінням. З ковкого алюмінію виготов-

ляють — деталі літаків.

Високоміцні алюмінієві сплави (В), крім міді та магнію мають цинк. Ці сплави гартують у воді з 465 — 475 oC та

послідуючим штучним старінням. Сплави В95 і В96 застосо-

вують у літакобудуванні.

Жаростійкі сплави мають складний склад (алюміній —

мідь — магній — кремній з добавками заліза і нікелю). У

результаті гартування з 525 — 535 oC у воді та старіння при

200 — 220 oC сплави набувають високої міцності при дос-

татньо високій пластичності, але головне, мають високу жа-

ростійкість (до 300 oC ). З цих сплавів виготовляють обшив-

ку надзвукових літаків, головки циліндрів, диски компресорів

турбореактивних двигунів тощо.

Серед ливарних сплавів широке застосування набули си- луміни — легкі ливарні сплави системи алюміній — кремній. Властивості силумінів залежать від хімічного складу, техно- логії виготовлення і термообробки. Так, магній, мідь та ти- тан підвищують твердість та міцність, марганець — корозій- ну стійкість, мідь — оброблюваність різанням, а мідь та мар- ганець придають здатність зміцнюватись при термообробці. З силумінів виготовляють деталі приладів, фасонні деталі тощо.

Крім силумінів використовують ливарні сплави системи алюміній — магній і алюміній — марганець — мідь. Вони корозіостійкі, тому широко застосовуються в суднобудуванні.

Останнім часом крім алюмінієвих сплавів, отриманих методом розплаву, використовуються спечені сплави. Розріз- няють сплави, отримані з порошків (САС) і алюмінієвої пуд- ри (САП). Спечені сплави отримують методами порошкової металургії. Порошки отримують розпиленням рідкого алю- мінію, легуючих елементів і сплавів заданого складу.

З усіх алюмінієвих сплавів САП — найбільш жаростійкі.

Вони витримують тривале навантаження при температурі

450 oC . Сплави САП добре деформуються, легко обробля-

ються різанням, володіють високою питомою міцністю та ко-

розіостійкістю. Завдяки своїм властивостям ці сплави широ-

80

ко використовуються в літакобудуванні, атомній енергетиці,

електротехнічній та хімічній промисловості.