- •Тема1.Методи одержання електродів та порошкових матеріалів для напилення і наплавлення

- •І чистим вуглецем:

- •Запитання для самоперевірки

- •Тема 2. Склад та фізико-хімічні властивості порошків

- •Металеві порошки характеризуються хімічними, фізичними і технологічними властивостями.

- •Запитання для самоперевірки

- •Тема 3. Особливості нанесення покриттів із різних груп

- •18.2. Введення до складу покрить пластичного матеріалу

- •Д исперсність порошку, мкм с, % (за масою) н, мПа

- •Лекція 24. Металооксидні покриття

- •Лекція 25. Будова поверхні металу, на який наносять покриття, і явища, що відбуваються на ній

- •Тема 4. Принцип вибору матеріалів для різних типів

- •Лекція 29. Вибір типу покрить і його складу

- •Запитання для самоперевірки

- •А. Сплави на основі нікелю і титану

- •М. Механічні суміші

- •К. Композиційні порошки

- •Л. Чисті метали

- •Тема 1. Методи одержання електродів та порошкових матеріалів для напилення і наплавлення............................................................ 3

- •Тема 2.Склад та фізико-хімічні властивості порошків....................... 25

- •Тема 3. Особливості нанесення покриттів із різних груп матеріалів.... 52

- •Тема 4.Принцип вибору матеріалів для різних типів покрить............ 110

- •65044, Одеса, пр. Шевченка, 1

Тема1.Методи одержання електродів та порошкових матеріалів для напилення і наплавлення

Лекція 1. Методи наплавлення матеріалів

Методи наплавлення, електроди,присадочні та порошкові матеріали

Основним завданням наплавлення є відновлення зношених деталей машин і апаратів, а також зміцнення з метою зменшення зносу чи поліпшення інших хімічних чи фізичних властивостей.

Існує декілька методів наплавлення. Основні з них такі:

електродугове ручне в повітряному середовищі й у захисних газах, електродугове під шаром флюсу, електрошлакове ігазополуменеве, електродугове на постійному струмі. В останньому випадку електро-дом є графіт, а наплавний матеріал - присадка.

З наплавних матеріалів також роблять електроди як суцільні так і трубчасті з порошковим наповненням.

Сталi, використовувані для виготовлення зварювального дроту, за ДСТ 2246-70 додатково маркуються буквами Св, а наплавного дроту, за ДСТ 10543 – 82 — буквами Нп.

Електроди для дугового зварювання позначаються буквою Э і наступними за нею буквами і цифрами. Перші дві чи три цифри позначають вміст вуглецю в сотих частках відсотка. Цифри, що йдуть за літерними позначеннями елементів, зазначають середній вміст елемента у відсотках (якщо вміст елемента менше ніж 1,5 %, цифру не ставлять). При середньому вмісті кремнію до 0,8 % і марганцю до 1,0 % букви С і Г не ставлять.

Прутки для наплавлення позначають індексом ПрН, гранульовані порошки зі сплавів - індексом ПГ. Далі йдуть букви і цифри, що зазначають середній вміст елементів сплаву, з якого виготовлений порошок. Порошкові дріт і стрічка позначаються відповідно ПП і ПЛ. А стрічка зпечена з порошків - ЛС.

Електроди групи I застосовують для наплавлення деталей, експлуатованих при звичайній температурі. Метал, наплавлений електродами групи II має структуру бейніту чи мартенситу з залишковим аустенітом (при високому вмісті вуглецю утворюються також і карбіди). Наплавлені шари володіють високою червоностійкістю, тому ці матеріали можна застосовувати з метою підвищення зносостійкості штампів для гарячої обробки металів тиском. Електроди групи III дозволяють наносити шари, що добре обробляються у відпаленому стані. Після загартування і відпуску твердість наплавленого металу висока (до HRC 54—62). Для наплавлення деталей з високомарганцевистої сталi марки 110Г13Л (експлуатованих при великих ударних навантаженнях) застосовують електроди групи IV. Електроди групи V призначені для наплавлення металорізального інструмента і штампів для гарячої обробки металів тиском.

Таблиця 1.1

Наплавні електроди

Група |

Тип електрода |

HRC |

Марка електрода |

Наплавлення |

I |

Э-10Г2 Э-11ГЗ Э-12Г4 Э-15Г5 ЭН-14М2Х ЭН-40 ЭН-50 |

25 32 37 40 27 35 - 40 50

|

ОЗН-250У ОЗН-ЗООУ ОЗН-350У ОЗН-400У |

Деталей, експлуатованих в умовах інтенсивного зношування; що супроводжуються ударами |

II

|

ЭН - 80ХЧСГ Э - ЗОВ8ХЗ Е - 35Х12ВЗСФ ЭН - 60Х2СМ |

55 50 |

ЦШ-1, ИН-1 Ц-16 |

Гарячих штампів |

ІІІ

|

Э-37Х9С2 Э-70ХЗСМТ Э-100 Х 12М ЭН-70ХПНЗ |

25 |

ОЗШ - 3 ЭН-60МЭН-Х12М |

Холодних штампів після загартування і відпуску наплав-леного шару HRC = 54 - 62 |

IV

|

Э-65Х11НЗ Э-65Х25М13НЗ |

|

ОМГ - Н ЦНИИН - 4 |

Зношених деталей зі сталі 110Г1ЗЛ |

V

|

Э - 90В10Х5Ф2 Э -105У6Х5МЗФЗ Э -08К15В7М5ХЗСФ ЭН - 80В18Х4Ф ЭН - У30Х25РС2Г |

60 60 |

ЦИ-2У И-1 ОЗИ-4

Вуглецю 3-3,5%

|

Металорізального інструмента, витяжних і прошивних гарячих штампів |

VI |

Э-95Х7Г5С Э-30Х5В2Г2СМ |

48-55 |

12АН/ЛИВТ ТКЗ-Н |

Деталей, що працюють в умовах ударно-абразивного зношування, структура -.мартенсит + карбід |

VII |

Э-300Х28Н4С4 Э-10Х14В13Ф2 |

50 56 |

ЦС-1 ВСН-6 |

Деталей, експлуатованих в умовах інтенсивного абразивного зношування з ударними навантаженнями.Структура мартенсит + карбід. Ударні наван. середні |

VIII

|

Э - 320Х23С2ГТР Э - 320Х25С2ГР |

56 - 60 |

Т-620 Т-590 Мартенсит, карбід |

Деталей, експлуатованих в умовах абразивного зношування при відсутності ударів |

IX |

Э -08Х17Н8С6Г Э- 13Х16Н8М5С5Г4Б Э-190ДО62Х29В5С2 |

|

ЦН-6М ЦН-6Л, ЦН-12М УН-12Л, ЦН-2 |

Ущільнювальних поверхностей трубопровідної арматури для енергетики і нафтоапаратури. Противозадирність при терті без змащення, антиерозійні та анти-корозійні властивості |

Електроди груп VI — VIII служать для наплавлення деталей, що працюють при різних сполученнях ударного й абразивного впливу, відповідно при максимальному, середньому і мінімальному ударних навантаженнях.

Структура наплавлень із твердістю HRC—48…62 складається переважно з мартенситу і надлишкового карбіду хрому. Метал, наплавлений при використанні електродів групи ІХ, володіє високими продуктивними властивостями при терті без змащення, а також високими антиерозійними й антикорозійними властивостями і високою зносостійкістю при звичайних і високих температурах.

Спеціальні електроди ВСН-6; 1,2 % С, Si – 1,2%, Мn-0,8%, Сr-13 %, W-13,3 %, V-1,6 %, HRC - 55.

Сталевий наплавний дріт (з вуглецевої, легованої і високолего-ваних сталей) використовують як електрод при відновлювальному зносостійкому наплавленні під флюсом, а також у середовищі вуглекислого газу й у сумішах захисних газів. Холоднокатану електродну стрічку з корозійно-стійких сталей використовують для антикорозійного наплавлення в хімічному, нафтовому й атомному машинобудуванні.

Сталевий наплавний дріт марок Нп випускається за

ДСТ10543 - 82, а сталевий зварювальний марок Св для наплав-лення за ДСТ 2246—70. Твердість шарів, наплавлених дротами марок Нп, коливається в межах НВ 1600—3400 МПа (після наплавлення) і HRC 32—56 (після загартування), а дротами марок Св у межах НВ 1200— 3000 МПа (після наплавлення) і HV 5500—6000 МПа (після загартування).

Для наплавлення матеріалів з підвищеним змістом вуглецю і легуючих компонентів застосовують порошкові дроти, що являють собою оболонку з пластичного металу, заповнену сумішшю легуючих, газо- і шлакоутворюючих матеріалів (табл. 1.2).

Аналогічну будову мають порошкові стрічки (шириною 10—30 мм, товщиною 3— 4 мм) ПЛ-АН101 (для наплавлення високохромистого чавуну типу 300Х25НЗС) і ПЛ-АН102 (для наплавлення сплаву типу 250Х20СЗФ). Порошкові стрічкові електроди використовують, зокрема, для наплавлення деталей засипного апарата доменних печей тощо. Склад і властивості порошкових дротiв регламентую-ться такими документами:

ДСТ 26101- 84; ТУ 144-(247—72). (344—73). (484-74);

ТУ 144-609 (610, 683. 684, 770)-76; ТУ 144-799 (800, 802, 840)- 77;

ТУ 48-21-(49—72); ТУ 19-4206-35—75; ТУ 86 УРСР 085.137—76; ТУ ИЭС18—75 (41—78); ТУ ВНИИСТ.

Порошкові стрічки випускаються відповідно до ДСТ 26467—85, ТУ ИЭС 89—73. (107—75), (108—75), (164—77); ТУ 48' 19-43—73.

Таблиця 1.2

Порошковий дріт

Марка дроту |

Наплавлю-ваний метал |

Додатко-вий захист |

HRC наплавлено-го металу |

Призначення (наплавлювані вироби) |

ПП-АН105 |

100М13Н4 |

— |

20—25 |

Залізничні хрестовини, виливки зі сталі 110М13Л |

ПП-АН106 |

10Х14Т |

— |

42—48 |

Ущільнювальні поверхні арматури для температури <450°С |

ПП-АН125 |

200Х15СТР |

— |

50—58 |

Зуби і козирки ковшів екскаваторів |

ПП-АН170 |

70Х20РЗТ |

— |

60—65 |

Робочі колеса і улітки ґрунтових насосів |

ПП-ЗХ2В8 |

35Х2В8Ф |

Флюс АН - 20 |

44—50 |

Валки гарячої прокатки, ножі блюмінгів |

ПП-25Х5ФМС |

25Х5ФМС |

Те ж |

40—46 |

Обтискні валки гарячої прокатки |

1.2. Спечені порошкові матеріали.

Спечені електродні стрічки виготовляють прокаткою суміші порошку (заліза, нікелю, міді) і порошків легуючих матеріалів з наступним спіканням стрічки в захисному середовищі. При наплавленні під флюсом АН-60 спеченої стрічки ЛС-70ХЗМН одержують зносостійкий шар твердістю HRC 58—62. Наплавлений спеченою електродною стрічкою ЛС-5Х4ВЗФС метал має високу термостійкість (застосовують для наплавлення валків гарячої прокатки металів). Спечені стрічки застосовуються в автомобільній промисловості, в металургійному і хімічному машинобудуванні та ін.

Для захисту наплавлюваного металу використовуються флюси. Ці неметалічні матеріали, розплавляючись при наплавленні, захищають метал від окислювання, забезпечують стабільність дуги й одержання наплавленого металу заданого складу.

Застосовують також спечені прутки і присаджувальні кільця. Присаджувальні кільця марок ПК-НХ35СЗ (ТУ ЛЗЛК) і ПК-ХН60ВУ (ТУ 37.311.017—74) з жаростійких хромонікелевих сплавів використовують для плазмового наплавлення клапанів автомобільних двигунів та інших двигунів внутрішнього згоряння. Спечені електроди з карбiдохромових керметів КХН-15, КХН-20 і КХН-30 (на основі карбіду хрому з нікелевим зв'язуванням) застосовують для наплавлення шарів, що володіють високими твердістю, зносостійкістю і стійкістю до окислювання і корозії.

Для наплавлення зносостійких і жаростійких шарів газополуменевим і дуговим способами застосовують литі присаджувальні прутки із сормайту, стеліту і реліту [Пр-С1. Пр-С2,

Пр-С27, Пр-ВЗК, Пр-ВЗК-Р (ДСТ 21449— 75); Реліт-3, Релит-тз

(ТУ 48-42-34—70), АН-ЛЗ (ТУ 26-02-769—77)]. Литі кільця марок ЭП (ТУ 14-131-133—73, ТУ 14-131-344—77) використовують для плазмового наплавлення клапанів автомобільних двигунів.

У табл. 1.3 наведений хімічний склад сормайтів та їхнi властивості.

Сормайт № 1 — заевтектичний сплав, близький за складом і структурою до високохромистих чавунів; сормайт №2 доевтек-тичний сплав, близький до високохромистих сталей. Структура сор-майтів складається зі складних карбідів хрому і заліза і евтектики. Сормайти наплавляють на деталі, що піддаються абразивному зно-шуванню (плужні лемеші, ножі бульдозерів і грейдерів, шнеки цементних насосів тощо), на інструменти для обробки металів тис-ком, на деталі, що працюють у середовищі агресивних газів при під-вищених температурах (засипних апаратів доменних печей та ін.).

Випускаються сормайти у вигляді прутків (діаметром 6—7 мм) і великих (з розмірами часток до 1,25 мм) та дрібних (0,02—0,04 мм) порошків. Прутковий сормайт звичайно наплавляють дуговим або газополуменевим методом, порошковий сормайт — за допомогою струмів високої частоти.

Високою зносостійкістю і стійкістю проти корозії володіють хромовольфрамокобальтові наплавні сплави - стеліти. Виготовляють і застосовують стеліти В2К, ВЗК (табл. 1.4) та ВЗКР.Основою сплаву є аустеніт, що обумовлює високу ударну стійкість, міцно утримуючи карбідні зерна. Вміст карбідної фази складає 30…45 %. Для підвищення пластичності в стеліти вводять рідкоземельні елементи. Стеліти випускаються у вигляді стрижнів діаметром 4—7 мм. Їх наплавляють на поверхні деталей, що зношуються, і крайки інструментів дуговим, електрошлаковим, газополуменевим чи індукційним способом у два-три шари.

Зносостійкість підвищується в 3—5 разів. Твердість і відповідно зносостійкість наплавлених шарів мало змінюються до температури 700°С. Широкому застосуванню стелітів перешкоджає дефіцитність основних компонентів (кобальту, вольфраму).

Релiт

—

евтектична суміш карбідів вольфраму

(WC і W![]() C).

Містить 95—96 % W і 3.6—4.0 % загального

вуглецю (вільного не більше ніж 0,1 %). Має

більш високу твердість (24 000-30 000 МПа),

нiж

монокарбід вольфраму. Випускають реліт

у вигляді крупки марки 3 (зерновий) і у

вигляді електродів ТЗ (трубчасто-зерновий).

Застосовують реліт для армування

бурового інструмента, щік дробарок,

ковшiв

екскаваторів(

табл.

1.6

).

C).

Містить 95—96 % W і 3.6—4.0 % загального

вуглецю (вільного не більше ніж 0,1 %). Має

більш високу твердість (24 000-30 000 МПа),

нiж

монокарбід вольфраму. Випускають реліт

у вигляді крупки марки 3 (зерновий) і у

вигляді електродів ТЗ (трубчасто-зерновий).

Застосовують реліт для армування

бурового інструмента, щік дробарок,

ковшiв

екскаваторів(

табл.

1.6

).

Таблиця 1.3

Хімічний склад і властивості сормайтів (ДСТ 21449—75)

.

Сор-майт |

Зміст елементів, % |

Властивості |

|||||||||||

Fe |

Сг |

Ni |

С |

Si |

Mn |

S |

Р |

|

|

ТПЛ

ОС |

т/м3 |

HRC |

|

№1 (Пр-C1) |

Осно-ва |

27—31 |

3—5 |

2,5—3,3 |

2,8—3,5 |

0,4—1,5 |

До 0,07 |

До 0,06 |

700 |

12 |

1275 |

7,4 |

>50 |

№2 (Пр-С2) |

Осно-ва |

13—17 |

1,5—2,5 |

1,5—2,0 |

1.5—2.2 |

0,4—1,0 |

До 0,07 |

До 0.06 |

1100 |

13 |

1300 |

7,6 |

>44 |

Таблиця 1.4

Хімічний склад і властивості стелітів (Fe решта)

Сплав |

Вміст елементів, % |

т/м3 |

ТПЛ

ОС |

|

HRC |

||||||||

Cr |

W |

Co |

Ni |

C |

Si |

Mn |

P |

S |

|||||

В2К |

27-33 |

13-17 |

47-55 |

2.0-2.2 |

1.8-2.5 |

1.0-2.0 |

1.0-1.2 |

<0.008 |

<0.07 |

---- |

1260 |

600-700 |

46-48 |

В3К |

28-32 |

4-5 |

58-62 |

2.0-2.2 |

1.0-1.5 |

2.3-2.5 |

----- |

------ |

------ |

8.55 |

1275 |

600-700 |

42-43 |

1.3 Порошкові та зернисті наплавні матеріали

Їх застосовують при індукційній, плазмовій і газополуменевій наплавці. Вони випускаються грубозернисті (розмір часток 1,25 - 0,8 мм), дрібні (0,8 - 0,4 мм) і дуже дрібні < 0,16 мм. Великі йдуть для наплавлення ТВЧ, дрібні - для плазмового, дуже дрібні -для газополуменевого напилення.

Для наплавлення застосовують також різні суміші порошків, феросплавів, вуглецевих матеріалів, а також карбідів і боридів. Призначаються вони для наплавлення графітовим електродом на деталі які працюють в режимi інтенсивного абразивного зношу-вання.

Склад, твердість покриття після наплавлення та галузі викорис-тання деяких порошкових наплавних матеріалів наведений у табл.1.5.

Таблиця 1.5.

Хімічний склад і призначення гранульованих порошків

Марка порошку |

Середній хімічний склад, % |

HRC Наплле-ного металу |

Призначення (наплавлювані вироби) |

||||||

С |

Si |

Mn |

Cr |

Ni |

B |

Fe |

|||

ПГ-С1 ПГС-27 ПГ-АН1 ПГУС25 Вокар ПГ-СР2 ПГ-СРЗ Сталініт С-2М ФБХ6-2 КБ Х БХ |

2,9 3,5-4,5 2-2,8 4.9 9.5 0.35 0.55 8 7 3.5-5.5 4-6 0.3-1

|

3.5 1-2 1.5-2 2.1 ---- 2.5 3.0 3 05-3 1-2.5 0.5-1.4 0.5-1 |

1.2 0.8-1.5 0.5-1.5 1.2 --- --- ---- 13 ---- 6-8.5 ---- 2.5-5.5 |

29.0 25-28 26-32 38.0 - -- 13.5 15.0 18 24-26 28-37 42-52 35-44 |

4.0 1.5 -2----- 1.4 Осноа Осноа --- ---- ----- ----- ----- |

---- 0,3 W 1.6 -- ---- 1.8 2.4 ----1.3-9. 0.8 |

Осн Осн Осн Осн 85%W 5.0 <5.0 Осн Осн Осн Остал Остал |

51 53 54 55 75 35 45 60 54 53 60 63

|

Деталі металургійного обладнання,сільсь-когосподарських машин. Лемехи плугів і деталі, що піддаються абразивному зношуванню без ударів.Ущільню-вальні поверхні арматури теплових і атомних електро-станцій для темпе-ратур до 600 °С |

Таблиця 1.6.

Гранулометричний склад сплаву реліт

Марка сплаву* |

Розміри зерен реліту,мм |

№ сита** |

Розміри трубки, мм |

|||

З (зерновий) |

ТЗ (трубчасто-зерновий) |

Зовнішній діаметр |

Товщина стінки |

Довжина (±7) |

||

3 – 25 3 – 16 3-9 ------ 3 - 6 3 - 4 |

ТЗ-25-7 ТЗ-16-6 T3-9-5 T3-9-4 T3-6-4 T3-4-3 |

2,5-1,6 1,6-0,9 0,9-0,63 0,9-0,63 0,63-0,45 0,45-0,28 |

2,5-1,6 1,6-0,9 0,9-0,63 0,9-0,63 0,63-0,45 0,45-0,28 |

6 7 5 4 4 3 |

0,4 0,4 0,4 0,3 0,3 0,3 |

390 390 390 390 390 390 |

*- Друга цифра позначає максимальний розмір зерен, мм, збільшений у 10 разів, третя цифра позначає діаметр трубки.

**- Перше число показує номер сита, через який частинки проходять, а друге - номер сита, на якому вони затримуються

Лекція 2. Властивості і методи одержання карбідів

2.1. Властивості металоподібних карбідів

Карбіди перехідних металів з незаповненими d - електронними оболонками мають високу твердість, зносостійкість і температуру плавлення. Порошки з них широко використовують як основний компонент твердих сплавів i наплавлюваних матеріалів, для напилювання покрить газотермічними методами.

Основні властивості і структура найбільш використовуваних карбідів перехідних елементів наведені в табл. 2.1

Таблиця 2.1

Структура і властивості металоподібних карбідів

перехіднихметалів

Карбід |

Кристалічна гратка |

т/м3 |

Тпл оС |

Н |

|

Е |

|

TiC ZrC0.97 HiC0.99 VC0.87 NbC0.99 TaC0.98 Cr23C6 Cr7C3 Cr3C2 Mo2C WC W2C |

Кубічна » » » » » » Гексаго – нальна Ромбічна Гексаго- нальна

|

4,94 6,56 12,76 5,71 7,80 14,50 6,96 6,90 6,60 9,18 15,67 17,23 |

3067 3420 3828 2648 3600 3983 1500 1780 1810 2400 2776 2700 |

29000 26000 27000 29000 24000 25000 9700 13800 13300 15000 21000 19900

|

52,2 50,0 45,0 65,0 51,1 42,1 127 109 75 71 19,2 80,0

|

4,940,1 4,010,8 4,80,1 4,95 4,750,09 5,50,11 --- --- 3,698 5,307 7,370,15 --- |

205,55 193,26 205,61 99,02 137,59 143,30 600,43 209,75 98,90 46,93 38,79 -------- |

2.2. Неметалічні карбіди

Крім

карбідів перехідних металів, велике

поширення в техниці мають два неметалічних

карбіди: кремнію SiC і бору В![]() С.

С.

Карбід

кремнію (карборунд) являє собою сполуку

напівпровідника кремнію з вуглецем.

Він буває в двох модифікаціях: з

гексагональною кристалічною ґраткою![]() і з кубічною типу алмазу

і з кубічною типу алмазу![]() .

Карбід кремнію відрізняється високою

твердістю, теплопровідністю, вогнестiйкістю,

специфічними електричними

напівпровідниковими властивос-тями.

Він хімічно стійкий (на нього діє тільки

суміш азотної і плави-кової кислот, а

також фосфорна кислота при температурі

230

оС).

При нагріванні в повітряному середовищі

на його поверхні утворюється шар SiО2,

що захищає

Si

від подальшого окислювання. Основні

властивості карбіду кремнію наведені

в табл. 2.2.

.

Карбід кремнію відрізняється високою

твердістю, теплопровідністю, вогнестiйкістю,

специфічними електричними

напівпровідниковими властивос-тями.

Він хімічно стійкий (на нього діє тільки

суміш азотної і плави-кової кислот, а

також фосфорна кислота при температурі

230

оС).

При нагріванні в повітряному середовищі

на його поверхні утворюється шар SiО2,

що захищає

Si

від подальшого окислювання. Основні

властивості карбіду кремнію наведені

в табл. 2.2.

Таблиця 2.2.

Властивості карбіду кремнію

Модифі- кація |

, т/м3 |

Твердість |

Температура дисоціації,

ОС |

ОС-1 |

Е 10 МПа |

|

|

За Моосом |

Н , МПа |

||||||

Гексагональна |

3,214 |

9,0 – 9,3 |

21300-29500 |

2780 |

4,2-4,7 (при 427 оС) |

4,08 |

69,49 |

Кубічна |

3,166 |

9,2 – 9,8 |

26100-37400 |

2830 |

3,8 (при 200оС) |

4,013 – 4,324 |

------- |

Другий карбід неметалічного походження - карбід бору (В4С).

Він має дуже високу твердість,поступаючись тільки алмазу, високу хімічну стійкість, практично не розкладається мінеральними кислотами та їхніми сумішами. Ґратка В4С характеризується лінійним ланцюжком - С-С-С, тому він є дірочним напівпровідником. Основні властивості його такі:

Густина – 2,52 г/см3 .

Температура плавлення -2350 °С.

Мiкротвердість - 49500 МПа.

Температура кипіння -3500 °С.

Теплота утворення з елементів - 512 КДж/моль.

Теплопровідність

при 100

![]() С

-121-67

Вт/мк.

С

-121-67

Вт/мк.

Питомий

електроопір,

при температурі

20

оС

-10![]() Ом

Ом![]() м

м

2.3. Одержання карбідів

До основних методів одержання карбідів належать:

1. Прямий синтез з елементів.

2. Відновлення оксидів металів вуглецем з одночасною карбідизацією дуговим,електрошлаковим, газополуменевим чи індукційним методами.

3.Метод високотемпературного синтезу, що самопоширюється.

4. Плазмохімічний метод.

5.Осадження з газової фази.

6.Електроліз з розплавлених середовищ.

Прямий

синтез

оснований на взаємодії металів чи

неметалів з вуглецем при високих

температурах. Для цього беруть порошок

металу і сажу у співвідношеннях,

необхідних для одержання карбіду

потрібного складу за реакцією Me + ХС =>

Me C![]() ,де

0,5<х

,де

0,5<х![]() 1.

Зі зменшенням величини частинок металу

і сажі реакція відбувається швидше.

1.

Зі зменшенням величини частинок металу

і сажі реакція відбувається швидше.

Для одержання рівномірної суміші порошки змішують, наприклад, у кульових млинах 1-2 год. Потім суміш просівають на ситах із сіткою №08, брикетують на механічних пресах, щоб зменшити обсяг шихти і для поліпшення контакту між частинками. Температура процесу одержання основних карбідів наведена в табл.2.3.

Таблиця 2.3

Температура процесу одержання основних карбідів

Реакція одержання карбіду |

Температура одержання °С |

Реакція одержання карбіду |

Температура одержання ,°С |

Ti+C TiC Zr+C ZrC Hf+C HfC V+C VC Nb+C NbC |

1400 – 1550 1400 – 1600 1500 – 1600 1400 – 1500 1400 - 1700 |

Ta+C TaC 3Cr+2C Cr3C2 7Cr+3C Cr7C3 2Mo+C Mo2C W+C WC |

1200 – 1600 1500 – 1600 1400 – 1450 1200 – 1400 1400 – 1600 |

У середовищі аргону |

|

У середовищі аргону |

|

Цей процес грунтується на дифузії вуглецю в металах і стає помітним лише при температурах вище за 1000 °С.

У вакуумних печах процес відбувається швидше. У середовищі водню він теж вище через утворення ацетилену

2С+Н2 С2Н2 ,

який взаємодіє з металом, утворюючи карбіди

C2H2 + 2 Me 2МеС + Н2,

Метод відновлення оксидів металів вуглецем з одночасною карбідизацією.

Тут одночасно відбувається відновлення металу вуглецем і взаємодiя металу, що утворився, з надлишковим вуглецем за реакцією

МеО2 + ЗС МеС + 2СО.

Наприклад:

TiО2 + ЗС TiС + 2СО , t = 2000 °C - аргон;

ZrO2 + ЗС ZrC + 2СО, t = 2000 °С - аргон;

Nв2O5 + 7С 2NвC+ 5CO, t = 1900 °С - аргон;

WO3 + 4С WC + ЗСО, t=1500 °С - аргон.

Одержання карбідів методом самопоширюваного високотемпературного синтезу (СВС)

Цей метод грунтується на реакціях екзотермічної взаємодії двох чи декількох елементів.

Для здійснення процесу СВС використовують порошки металiв розміром 50 мкм і сажі до 1 мкм. Чим менше розмір частинок тим інтенсивніше і повніше відбувається синтез.

Для одержання тонких порошків великі порошинки пластичних металів Ti, Nb, Мо, Zr гiдрують. Гідриди, що утворилися, крихкі. Їх подрібнюють, а потім дегідрують.

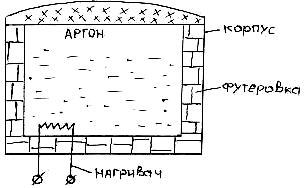

Реактор являє собою циліндричну герметичну судину, здатну працювати у вакуумі (1Па) і витримувати тиск до 1ГПа.

Внутрішню поверхню судини викладають вогнетривким матеріалом, найчастіше графітом.

Після завантаження реактора і його герметизації роблять локальне нагрівання шихти з потужністю не менше ніж 40 Дж/смс, а тривалість нагрівання становить не менше ніж 5 с.

Рис. 2.1. Схема реактора СВС

Тепло реакції нагріває холодні шари i вони починають реагувати передаючи тепло екзотермічної реакції більш холодним шарам. Швидкість поширення фронту горіння становить 0,5 -15 м/с, а температура від 2000 до 4000 °С.

Одержання карбідів плазмохімічним методом

Температура плазми коливається від 10000 до 30000 °С. Якщо в плазму вдувати порошки металів, оксидів, галогенідів, а також вуглецевовмiсних газiв чи пари, наприклад СН4, то відбувається їхня атомізація й іонізація. Елементи в стані плазми дуже активні і швидко утворюють різні з'єднання в тому числі і карбіди.

При швидкому їхньому охолодженні утворюється твердий карбід металу чи неметалу. Метод малопродуктивний. У дуговому плазмотроні використовують електроди із суміші металу і вуглецю – віцей метод більш продуктивний.

Одержання карбідів осадженням з газової фази

Цей процес відбувається на нагрітій підкладці в результаті взаємодії галогенідів з вуглецевомісними газоподібними речовинами. Схема такої реакції має вигляд

nMeClx + CnHm nMeC + nxHCl + [m-nx]/2H2.

Наприклад: SiCl4 + СH4 SiC + 4НСl t = 1100 °С ;

TiCl4 + СН4 TiC + 4НСl t = 1000 °С ;

NbCl5

+

СH4

+

![]() H2

NbC

+

5НСl

-

в

середовищі водню

t =

600 °С.

H2

NbC

+

5НСl

-

в

середовищі водню

t =

600 °С.

Реакції в середовищі водню відбуваються при більш низьких температурах.

Одержання карбідів електролізом

Процес

здійснюють при силі струму 20А i температурі

розплавле-них солей бури. Так для

одержання WC

використовують такі компоненти: Na2OB2O3

+ 2Na

CO![]() + 4,5LiF

+ 0,15WO3.

Шар карбіду вольфраму осаджується на

графітовому катоді.

+ 4,5LiF

+ 0,15WO3.

Шар карбіду вольфраму осаджується на

графітовому катоді.

Лекція 3. Структура, властивості і методи одержання нітридів

3.1. Структура і властивості нітридів

Високими характеристиками, такими як зносостійкість, твердість, жаростійкість, хімічна стійкість володіють нітриди перехідних металів, а також кремнію і бору.

Деякі властивості їх наведені в табл. 3.1.

Таблиця 3.1

Структура і властивості металоподібних нітридів

Нітрид |

Кристалічні ґратки |

Область гомогенності, % ат.частки |

, т/м3 |

Тпл ОС |

Н , МПа |

Омм |

Е 10 МПа |

|

TiN ZrN HfN V3N VN Nb2N NbN Ta2N TaN Cr2N CrN Mo2N WN |

ГЦК ГЦК ГЦК ГПУ ГЦК ГПУ ГПУ ГПУ ГПУ ГПУ ГЦК ГЦК ГЦК |

37,5-50,0 46 – 50 ------- 25 – 33 41 - 50 28,5 –33,5 50,0 – 50,6 28,5 – 31,0 44,5 – 47,3 32 – 33 ------- 32 – 33 ------- |

5,43 7,09 13,84 5,97 6,04 8,23 8,40 15,81 15,46 6,51 6,14 9,44 -----

|

3200 2980 3000 ------- 2050 2450 2300 2050 3087 1650 1500 895 Розклада-єтся при Т >>700 °С |

2000018500 21500 19000 15200 17200 16500 12200 10800 15700 10930 6300 ------- |

25 21 33 123 85 142 78 263 128 84 640 20 ----- |

3,9 – 5,0 3,0 – 4,5 4,8 ----- 3,5 – 4,6 ----- 4,0-4,836 ----- 5,758 3,10 3,198 ------ ------ |

294,34 342,96 345,45 -------- 192,01 ----- 194,83 242,83 223,85 -------- ------- --------- --------- |

Металоподібні нітриди є провідниками з високою теплопровідністю. Структурно вони являють собою сполуки з азотом на основі фаз втiлення з кубічною і гексагональною структурами. Пластичність їх вище, ніж інших тугоплавких сполук (карбідів, боридів, силіцидів). Характерним для металоподібних нітридів є широка область гомогенності. Наносяться у вигляді покрить газо фазними, вакуумними, iонно-плазмовими методами.

3.2. Нітриди неметалів і алюмінію

Крім нітридів перехідних металів широке застосування мають нітриди неперехідних металiв алюмінію, а також неметалів кремнію і бору. Вони відрізняються високою зносостійкістю (крім гексагонального BN), високою стійкістю в агресивних середовищах, значною термостійкістю при швидких теплозмінах і високою вогнестійкістю. Введення в нітриди деяких оксидів підвищує їхнi властивості. Такою є композиція Si3N4 – Ai2O3, яку називають "СIАЛОН" . Si3N4 – Ai2O3 – TiC має торгову марку "силiнiт" і є дуже перспективним матеріалом.

Властивості нітридів бору, кремнію й алюмінію наведені в табл. 3.2.

Нітриди кремнію стійкі в розплавах багатьох металів. Вони практично не взаємодіють з розплавленим алюмінієм навіть при 1000 оС, зі свинцем до 400 оС, з оловом до 300 °С, цинком до 550 °С и дуже слабко взаємодіють з рідким Mg при t = 750 °С і міддю при t = 1150 °С.

Таблиця 3.2

Властивості неметалічних нітридів і нітриду алюмінію

Нітрид |

Кристалічна ґратка |

т/м3 |

Tпл (дисоціа- ції), ОС |

Н , МПа |

Е 10 ,МПа |

|

OC-1 |

, кДж/моль

|

AlN |

Гексагональна щільно упакована

|

3,12 – 3,27 |

2400 (розкла- дається) |

12300 |

-------- |

>1013 (при 20ОС) |

4 - 6 |

288,01 |

|

Гексагональна

|

2,29 |

3000 (під тиском азоту) |

1 - 2 (за Моосом) |

0,865 – 0,344 |

1013 (при 20ОС) |

0,5-1,7 |

224,61 |

Si2N4 |

Кубічна Гексагональна

|

3,45 3,18 |

1900 (розкла-дається) |

60000 33000 1200 |

8,09-9,73 3,2 |

Діалект-рик 1013 - 1014 |

2,75 |

675,93 |

Зразки Si3N4 помітно не взаємодіють із соляною, азотною, сiрчаною і фосфорною кислотами в будь-яких концентраціях. Концентрована сірчана кислота практично не діє на нітрид бору BN, а концентрована фосфорна, плавикова, азотна, а також вуглець чотироххлористий, газолін і бензин діють на нього слабко. Не діє на Si3N4 і BN також хлор і сірководень при t 1000 oС, розплави хлоридів натрію і калію при t 800 oС.

3.3. Одержання нітридів

Основні методи одержання нітридів такі:1) азотування металів чи їхніх гідридів; 2) метод СВС; 3) метод плазмохімічного синтезу; 4) відновлення оксидів металів твердим відновлювачем у середовищі азоту (аміаку); 5) осадження нітридів з газової фази.

Азотування металів. Процес здійснюється під впливом азоту, чи аміаку та іншого азотовмісного газу на порошки металів чи їхніх гідридів у муфельних прохідних печах при t = 800 – 1200 °С при безупинній подачі газу протягом 1 - 2 год. Чим дрібніше порошок, тим більше його поверхня і швидше відбувається процес.

Активніше утвориться нітрид у випадку використання амiаку. Це дозволяє одержувати більш тонкі порошки, а при розкладанні виділяється водень, що взаємодіє з киснем, i завжди адсорбується поверхнею порошку, очищає її й активує.

Азотування

в аміаку відбувається за схемою

NН3

N

+

![]() Н2;

Н2;

N+Ti = TiN.

Метод СВС. Як сировину використовують тонкі порошки металів і азот під тиском 1-2 Гпа.

До фронту горіння повинен постійно подаватися азот. Це можливо при великих тисках.

І порошок, і продукт мають бути газопроникні.

При оптимальних умовах проведення СПС відбувається практично повне перетворення вихідних речовин у кінцеве.

Метод плазмохімічного синтезу

Як вихідні матеріали використовують порошки, галогеніди, оксиди, що вводять або в зону розряду, або у високотемпературну плазму.

Як плазмоутворюючі гази використовують: Аг, Не, Н2, N2 та ін. Азот володіє найбільшою питомою теплотою згоряння.

Одержання нітридів відновленням оксидів металів твердим відновлювачем у середовищі азоту

Процес відбувається за реакцією

2MeО+2X+N2 2MeN+2XO,

де Ме - метал; Х - неметалічний відновлювач (вуглець, кремній, бор).

Для зменшення вмісту вуглецю в кінцевому продукті, процес необхідно здійснювати при максимально можливих низьких температурах.

Так, наприклад, при одержанні нітридів титану і ніобію оптимальними є температури відповідно 1250 °С та 1400 °С.

2TiО2 + 4C+N2 2TiN + 4CO, t=1200 °C.

але утворення карбіду титану відбувається при 1600 - 2000 °С, а карбід Nb утворюється при t = 1800-1900 °С за реакцією Nв205 + 5C + N2 2NвN + 5CO.

Тривалість ізотермічної витримки 3 - 4 год, тиск азоту 0,4 МПа і швидкість його подачі 0,18 м/с. У цьому випадку нітрид містить 0,5 - 0,7 % вуглецю, якщо це нітрид титану. А в нітриді ніобію він взагалі відсутнiй.

Одержання нітридів з газової фази здійснюється за однією із наведених реакцій:

2MeCl4 + 2NH3 + H2 2MeN + 8HCl;

2МеOCl2 + 2NH3+Н2 2МеN + 2Н2O + 4НСl;

2MeCl + N2 + H2 2MeN + 2HCl.

Наприклад, 2TiCl4+2NH3 = 2TiN + 6HCl + Cl2, t = 1000 °С.

TiCl4 і NH3 нагрівають до 700 – 900 °С і подають у кварцову трубу через форсунку. Початкова температура в камері повинна бути не нижче 750 – 950 °С, а на виході 1000 -1200 °С. Швидкість руху газів від 2 до 20 м/с.

Нітрид титану відокремлюють від газової суміші електростатичним методом і фільтрацією на керамічних фільтрах. Одержують нітриди 0,1 - 0.6 мкм.

Лекція 4. Будова, властивості і методи одержання боридiв

4.1. Будова і властивості боридiв

Подвійні боридi (наприклад TiВ2 і СrВ2) мають більш високі твердість, зносостійкість і жаростійкість, ніж одинарні.

Зі зростанням спiввідношення бор/метал зменшується питомий електричний опір і коефіцієнт термічного розширення, збільшуються температура плавлення, мікротвердість і поліпшуються інші механічні характеристики. Це свідчить про зміцнення міжатомних зв'язків у ґратках при переході від нижчих боридів до вищих.

При переході від діборидів металів 4-ї групи до діборидів 5-ї, а потім до 6-ї температура плавлення, мікротвердість і модуль пружності зменшуються, а коефіцієнт термічного розширення збільшується.

Бориди застосовують для виготовлення сопел установок, що розпорошують рідкі метали, човників, тиглiв, а також для нанесення захисних покрить наплавленням і газотермічним напилюванням.

Основні властивості боридів наведені в табл. 4.1.

Таблиця 4.1

Структура і властивості боридів

Борид |

Кристалі-чна ґратка |

, т/м3 |

Tпл, ОС |

Н , МПа |

|

OC-1 |

Е 10 , МПа |

кДж/моль |

TiB2 |

Гексагон. |

4,45 |

2980 |

34800 |

9,0 |

4,5 |

5,405 |

319,5 |

ZrB2 |

» |

6,17 |

3200 |

21900 |

9,7 |

5,9 |

4,958 |

323,62 |

HfB2 |

» |

10,5 |

3250 |

29000 |

10,6 |

6,3 |

4,797 |

325,50 |

VB2 |

» |

5,1 |

2400 |

28000 |

22,7 |

7,9 |

3,404 |

--------- |

NbB |

Ромбічна |

7,6 |

2300 |

22000 |

40,0 |

12,9 |

-------- |

--------- |

NbB2 |

Гексагон. |

6,97 |

3000 |

26000 |

25,7 |

7,7 |

6,376 |

--------- |

TaB2 |

» |

11,7 |

3037 |

26000 |

32,5 |

7,9 |

6,867 |

188,25 |

Cr2B |

Ромбічна |

6,5 |

1870 |

13500 |

107,0 |

14,2 |

4,101 |

--------- |

CrB |

» |

6,2 |

2100 |

21000 |

45,5 |

12,3 |

3,606 |

77,04 |

CrB2 |

Гексагон. |

5,6 |

2200 |

22000 |

30,0 |

10,5 |

4,503 |

123,23 |

MoB |

Тетрагон. |

8,8 |

2600 |

23000 – 24500 |

--------

|

------- |

-------- |

70,74 |

WB |

» |

16,0 |

2800 – 2920 |

----- |

--------- |

------- |

-------- |

71,11 |

Структура нижчих боридів, багатих металом, визначається металевою підграткою, а вищих, багатих бором, - атомами бору, що утворюють тверді пiдгратки з ковалентними зв'язками бор-бор у вигляді сіток.

4.2. Одержання боридів

Існує кілька методів одержання боридів:

1. Прямий синтез з елементів.

2. СВС.

3. Металотермічне відновлення.

4. Відновлення оксидів металів бором з одночасним боруванням.

5. Електроліз розплавлених середовищ.

6. Осадження з газової фази,

7. Відновлення оксидів металів карбідом бору.

8.Спільне відновлення оксидів металів іборного ангідриду вуглецем.

9. Метод плазмохімічного синтезу.

При прямому синтезі процес відбувається за реакцією

Me + В МеВ,

яка може здійснюватися як у рідкій фазі шляхом плавлення шихти в дугових і індукційних печах, так і у твердому стані.

СВС - метод одержання боридів аналогічний карбідному і належить до типу «безгазових систем горіння». При наявності чистої суміші процес відбувається при високих температурах (наприклад, ТіВ2 – 2920 °С); при наявності в суміші інертної добавки температура знижується (наприклад, ZгВ2 при чистій суміші 3040 °С, а при наявності інертної добавки t = 2117 – 2667 °C)

Металотермічне відновлення

Як сировину використовують оксиди металів, а відновлювачами служать Al, Mg, Ca ,Si.Реакції відбуваються за схемою

МеО + В3О3 + Аl(Mg, Ca ,Si) МеB + Al( Mg, Ca ,Si)On . Наприклад: V2O5 + B2O3 + 8Mg 2VB + 8MgO;

ТiO2 + B2O3 + 5Mg TiB2 + 5MgO;

Сг2O3 + 2B2O3 + 9Mg 2CrB2 + 9MgO.

Відновлення оксидів металів бором з одночасним бору-ванням.

У цьому випадку процес відбувається за реакцією

3MeO+5B 3MeB+B2O3. Шихту, узяту в стехіометричному співвідношенні, пресують у брикети завантажують у контейнер з ідентичного бориду і поміщають у вакуумну піч

Одержання боридов електролізом

Їх можна одержувати електролізом розплавів, що складаються із сумішей лужних і луго-земельних металів з їхніми оксидами.

В якості флюсів використовують фториди магнію, кальцію та літію.

При електролізі на катоді виділяється елементарний бор який утворюється в результаті відновлення ангідриду бору лужним металом

2 B2О3 + 3Na 3NaВО2 + B.

Поряд з цим відбувається процес відновлення оксиду тугоплавкого металу, що взаємодіє з бором, утворюючи борид

TiО2 + 4Na Ti + 2Na2О; Ti + 2B TiB2.

Одержання боридів осадженням з газової фази.

Боромістким компонентом може бути бромід чи хлорид бору які відновлюються за реакцією

МеClх +n ВCl3 + (х + 3*n)/2Н2 МеB2 + (х + 3*n)НСl

Наприклад: TiCl4 + 2BCl + 5H2 TiB2 + 10HCl .

Одержання боридів відновленням оксидів металів карбідом бору (борокарбідний метод). Метод є одним з основних при промисловому одержанні боридів перехідних металів.

Основою цього методу є реакції типу

2МеО + В4С + С 2МеВ2 + 2СО.

Одержання боридів спільним відновленням оксидів металів і борного ангідриду вуглецем (вуглецевий метод). Цей метод є також одним з основних при виробництві боридів у промислових масштабах. Він оснований на реакції: МеО+В2О3+ 2СМехВу+ 2СО і відрізняється від борокарбідного тим, що як вихідну сировину можуть використовувати більш дешеві матеріали: оксиди, борний ангідрид. Оптимальні температури процесу одержання діборидів: для титану, цирконію і ніобію -1900 °С, гафнію -2000 °С, ванадію і хрому -1800 °С, вольфраму, W2B5 у двох стадіях відновлення при 850 °С -1 год, і утворення бориду при 1600°С - 2 год.

Газополуменевий метод подібний до того,що застосовується при одержанні карбiдів, а також нітридів перехідних металів. Але широкого промислового поширення він не одержав через дорожнечу устаткування і складності технології.

Лекція 5. Структура, властивості і методи одержання силіцидів

5.1. Структура і властивості силіцидів

Силіциди перехідних металів 4…6 груп знаходять широке застосування в літакобудуванні, атомній, ракетній і космічній техниці, головним чином для виготовлення деталей високої жаростійкістi і жароміцностi, а також для одержання захисних покрить. Найбільше застосування одержав дісиліцид молібдену, MoSi2 завдяки доброї елекропровідності і високої стійкості до окислювання. З нього виготовляють електричні нагрівальні елементи і покриття на деталях працюючих на повітрі при температурі до 1600 °С. Властивості дісиліцидів «великої десятки» тугоплавких металів наведені в табл. 5.1

5.2. Методи одержання силіцидів

Даним часом застосовуються такі методи:

1. Прямий синтез з елементів.

2. Одержання силіцидів методом СВС.

3. Відновлення їхніх оксидів з одночасним силіціюванням.

4. Синтез з розчинів у металевих розплавах.

5. Осадження з газової фази.

6. Електроліз розплавлених середовищ.

Таблиця 5.1

Властивості деяких дісилицидів

Матеріал |

Густина

т/м3 |

Tпл ОС |

Н , МПа |

Е 10 ,МПа |

OC-1 |

|

TiSi2 |

4.13 |

1540 |

8920 |

3.551 |

10.3 |

132.15 |

ZnSi2 |

4.86 |

1700 |

10630 |

2.599 |

8.37 |

149.36 |

HfSi2 |

9.03 |

1750 |

9120 |

----- |

------- |

225.94 |

VSi2 |

4.66 |

1660 |

8900 – 9600 |

----- |

12.0 |

148.47 |

NbSi2 |

5.66 |

2100 |

10820 |

2.551 |

10.6 (20-1100OC) |

123.32 |

TaSi2 |

9.1 |

2200 |

14070 |

------- |

10.2 |

116.01 |

CrSi2 |

5.0 |

1500 |

9960 –11500 |

------- |

12.9 (20-700OC) |

98.77 |

MoSi2 |

6.24 |

2030 |

12000-13500 |

4.405 |

8.3 |

118.49 |

Wsi2 |

9.25 |

2165 |

13000-14000 |

5.307 |

7.35 |

91.86 |

Одержання силіцидів прямим синтезом з елементів

Він проводиться з чистих елементів металу і кремнію і оснований

на реакції Me + 2Si MeSi2.

Процес здійснюють у муфельних печах при температурі 100 – 1200 °С, тільки силіцид хрому одержують при більш низьких температурах 900 -1000 °С.

Метод одержання силіцидів СВС

Він такий як і при утворенні боридів по типу безгазового горіння. При цьому процес відбувається постійно через утворення низьких силіцидів з переходом до вищих. Прикладом може служити MoSi2 :

nМо + Si2 Мо3Si2 Mo5Si2 MoSi2.

Одержання силіцидів відновленням з окислів з одночасним силіціюванням. У цьому процесі можливі кілька варіантів:

відновлення оксидів металів кремнієм за реакцією 2MeO + 5Si 2MeSi2 + SiO ;

спільне відновлення оксидів металів і кремнію вуглецем, за реакцією МеО + 2SiO2 + 5C MeSi2 + 5CO;

відновлення оксидів металів карбідом кремнію за реакцією

MeO + 2SiC MeSi2 + CO + C.

Oдержання силіцидів синтезом із простих речовин у металевих розплавах. Тут реакція утворення силіцидів здійснюється в допоміжній металевій ванні з наступним виділенням одержуваного продукту хімічним шляхом.

Метод характеризується порівняно низькими температурами процесу і його простотою.

Метал утворюючий розплавлену ванну має відповідати таким вимогам: 1) при температурах процесу добре розчиняти вихідні матеріали, 2) не взаємодіяти і не утворювати сполуки з кремнієм і відповідним металом, 3) при температурі утворення силіцидів перебуває в рідкому стані і мати невисоку пружність пари, 4) легко і цілком відокремлюватися від утворюючого продукту. Для утворення ванни можуть бути використані такі метали: Al, Bi, Сu, Sn, Pb, Zn, Ag.Практичне застосування одержали: Ag, Al, Сu, Pb, Sn.

Швидкість утворення силіцидів у розплавах свинцю й олова невелика внаслідок деякої розчинності кремнію в них. Однак у цих середовищах реакція проходить більш повно. Стосовно до цинкових розплавів схема утворення силіциду така:

Zn![]() +

Siтв

Zn - Sip

;

+

Siтв

Zn - Sip

;

Zn + Метв MeZn (Meтв);

Sip + MeZn (Метв) MeSip.тв + Znр .

Температура процесу 700 – 900 °С.

Одержання силіцидів осадженням з газової фази.

Силіциди одержують у результаті взаємодії при високих темпе-ратурах порошку металу з кремнієм відновленим з газової фази,

Me + 2SiCl4 + 4H2 Me Sі2+8HCl

З підвищенням температури від 800 до 1200 °С швидкість осадження і вихід продукту збільшується. Процес носить дифузій-ний характер і відбувається постадiйно від низьких силіцидів до вищих.

Наприклад, для силіцидів титану:

Ti+Si Ti5Si3 Ti5Si4 TiSi TiSi2 .

Одержання силіцидів з розплавлених середовищ солей

Використовують розплави фторсиліцидів калію (K2SiF6) чи натрію і солі металевого компонента. Для одержання дiсилiцидiв Ti, Zr, Cr використовують розплави силікатів у суміші з оксидами тугоплавких металів. Силіциди виділяються на катоді у вигляді правильних кристалів. Метод промислового значення не має. Крім перерахованих матеріалів для утворення покрить використовують також деякі окисли, наприклад Аl2О3 - твердість 20000 - 24000ГПа, SiO2 - 11-12ГПа і деякі інші окисли.

Лекція 6. Порошки для газотермічного напилювання. Одержання порошків

6.1. Принцип одержання порошків відновленням

Найпростіша реакція відновлення може бути представлена так:

MeA + X Me + XA – Q,

де Me - будь-який метал, А - неметалічна складова (кисень, хлор,

фтор, сольовий залишок та ін.) відновлюваної хімічної сполуки, Х - відновлювач, Q - тепловий ефект реакції.

Реакція відновлення можлива лише у випадку, якщо при утворенні сполуки відновлювачем ХА виділяється енергії більше ніж при утвореннi сполуки металу МеА за реакцією Me + A MeА+Qo, тобто Q >Qo. Наприклад, при 1000 °С вільна енергія утворення діоксиду цирконію за реакцією Zr + О2 = ZrО2 становить 420 (Кдж/г-ат. кисню), а оксиду кальцію Ca + О2=CaО - порядку 525 (Кдж/г-ат. кисню). Тому Са активно відновлює цирконій з його оксиду за реакцією ZrО2 + 2Ca = Zr + 2CaО.

Але міцність сполуки змінюється з його валентністю. Сполуки металу термічно тим мiцнішi, чим нижча його валентність. Наприклад, оксид титану ТіО значно мiцніший TiO2. Реакції відновлення відбуваються постадійно ТіО2 TiО Ti. Тому в розрахунках необхідно враховувати теплоту утворення самого міцного із з'єднань. У випадку Ti різниця енергій утворення

QMeA – QХА < 0.

Якщо відновлювачем є метал, то процес називають металотермічним.

6.2. Одержання порошків Fe, W, Ti, Ta, Nb

Залiзо відновлюють з окислів або газами водню і моноокисла вуглецю, або чистим твердим вуглецем. У випадку водню реакції йдуть по стадіях: t= 900°-1000°C

ЗFe2O3 + H2 = 2F3O4 + H2O + 7,14 Kдж;

F3O4 + Н2 = 3FeO + Н2O – 63 Kдж;

FeO + H2 = Fe + H2O – 30 Kдж.

Найбільш розповсюджений метод одержання порошку заліза це відновлення його CO, хоча чистота нижче ніж у випадку водню.

Аналогічно відновлюють воднем і інші метали.

WO![]() +

3H

+

3H![]() =

W

+

3H

О,

t=1100

–

1200

°C,

=

W

+

3H

О,

t=1100

–

1200

°C,

а також моноокисом вуглецю:

3WO + 3CO =3W + 3CO2