МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

учреждение образования

«Барановичский ГОСУДАРСТВЕННый университет»

ЛАБОРАТОРНАЯ РАБОТА № 1

ИСПЫТАНИЕ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ

Барановичи

БарГУ

2008

ТЕХНИКА БЕЗОПАСНОСТИ

Запрещается:

1. Приступать к работе, не ознакомившись с инструкцией по технике безопасности.

2. Эксплуатировать машину при давлении, превышающем допустимое.

3. Переключать диапазоны измерения усилия при работающей нагрузке.

4. Не поправлять пальцами сегменты захватов при включенном насосе.

5. Не дотрагиваться руками до образца и захвата во время работы машины.

ЛАБОРАТОРНАЯ РАБОТА № 1

ИСПЫТАНИЕ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ

Цель работы: изучить поведение материала при растяжении до разрушения, получить диаграмму растяжения и установить основные механические характеристики материала образца.

Теоретическое обоснование

Испытание на растяжение является наиболее распространенным видом испытания материалов, так как при нем наиболее ярко выявляются характеристики прочности и пластичности материалов. При определении качества материала, выпускаемого металлургической промышленностью, одним из основных видов испытания является испытание на растяжение.

При статических испытаниях на растяжение определяются следующие основные механические характеристики материалов:

а)

предел пропорциональности

![]() — наибольшее напряжение, до которого

справедлив закон Гука;

— наибольшее напряжение, до которого

справедлив закон Гука;

б)

предел упругости

![]() — наибольшее напряжение, при котором

в образце не возникает остаточных

деформаций (допускается не более 0,05%);

— наибольшее напряжение, при котором

в образце не возникает остаточных

деформаций (допускается не более 0,05%);

в)

предел текучести

![]() — напряжение, при котором образец

получает значительные остаточные

деформации без заметного изменения

нагрузки;

— напряжение, при котором образец

получает значительные остаточные

деформации без заметного изменения

нагрузки;

г)

предел прочности (временное сопротивление)

![]() — наибольшее напряжение, которое

выдержал образец до разрушения;

— наибольшее напряжение, которое

выдержал образец до разрушения;

д)

относительное остаточное удлинение

![]() — характеристика пластичности материала;

— характеристика пластичности материала;

е)

относительное остаточное сужение

![]() — также характеристика пластичности

материала.

— также характеристика пластичности

материала.

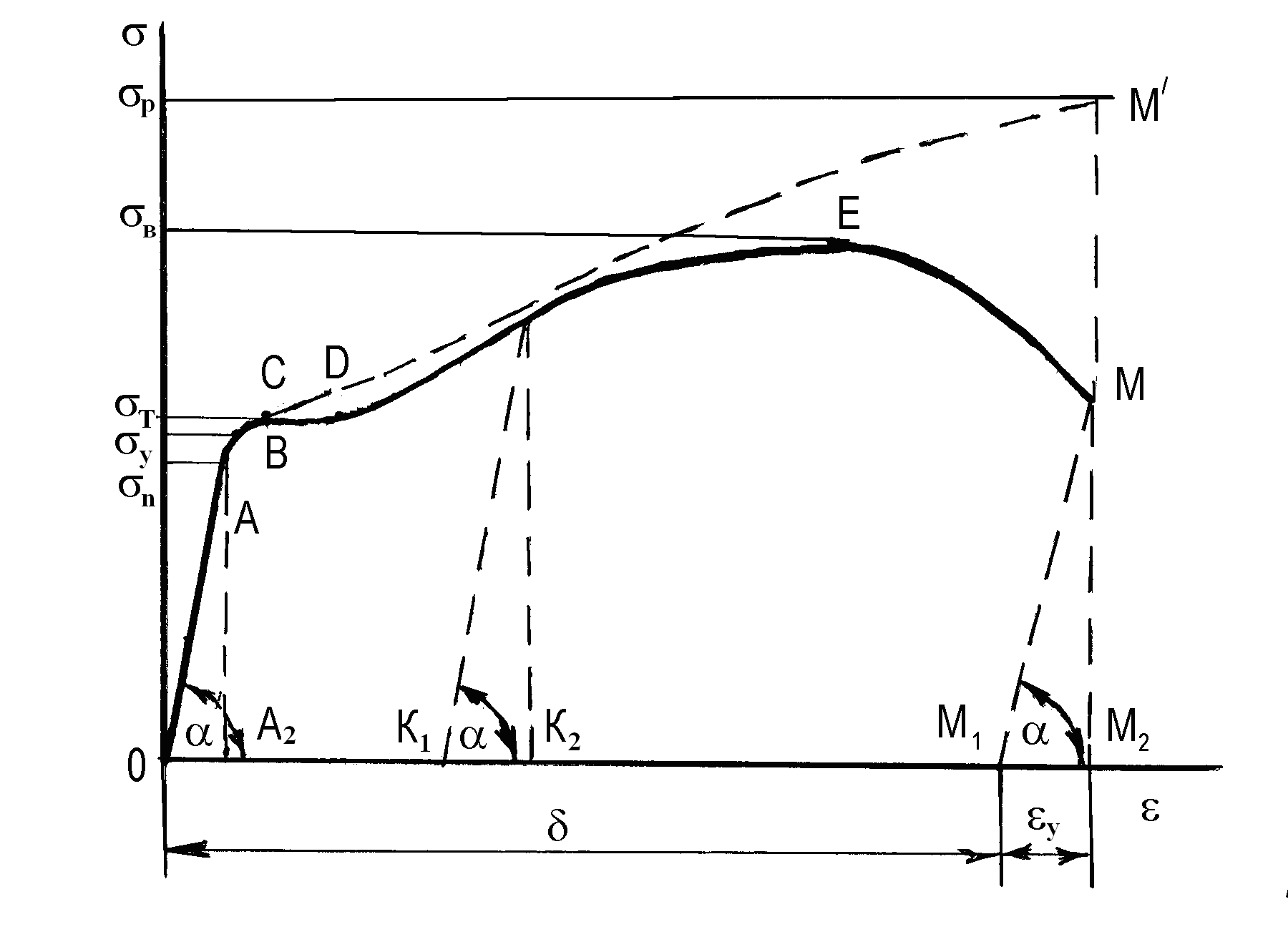

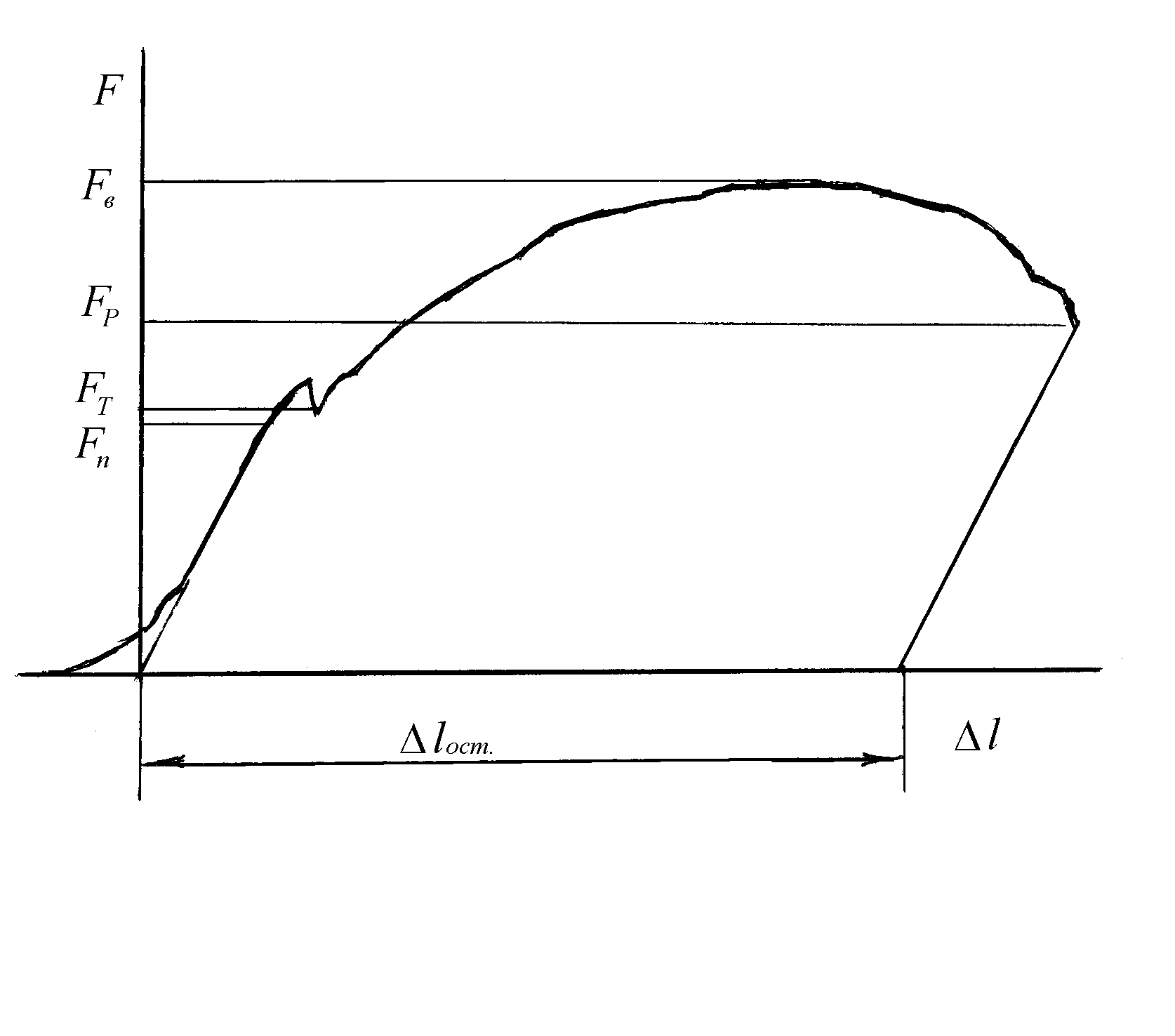

На

рис.1 показана диаграмма растяжения

малоуглеродистой стали. Она изображена

в осях

![]() ,

,

где

![]() — нормальное напряжение

— нормальное напряжение

![]() ,

,

А0 — первоначальная площадь поперечного сечения;

![]() — относительное удлинение

— относительное удлинение

![]() ,

где

,

где

![]() — абсолютное удлинение,

— абсолютное удлинение,

![]() — первоначальная длина образца.

— первоначальная длина образца.

Участок ОА представляет собой наклонную прямую. На этом участке деформации прямо пропорциональны напряжениям, т. е. применим закон Гука

![]() или

или

![]() .

.

Из

треугольника ОАА2

видно, что модуль продольной упругости

Е

представляет

собой

![]() .

.

После точки А диаграмма искривляется и закон Гука неприменим. Точка А является пределом пропорциональности . До точки В в материале не появляется остаточных деформаций. Если образец разгрузить, то он примет исходные размеры. Точка В соответствует пределу упругости . Далее на диаграмме наблюдается горизонтальный участок СD. При постоянной нагрузке происходит значительный рост пластических деформаций. Этот участок называют площадкой текучести, а напряжение, соответствующее ему — пределом текучести .

Рисунок 1

Далее диаграмма снова идет вверх, но более плавно, чем на участке ОА, т. е. деформации нарастают быстрее, чем нагрузка. В точке Е у образца образуется шейка и нагрузка падает. Точка Е, при которой образец выдержал наибольшую нагрузку, является временным сопротивлением или пределом прочности .

Поскольку напряжение определяют как частное силы на первоначальную площадь поперечного сечения, а при растяжении площадь сечения уменьшается, то истинное напряжение (показано пунктирной линией) выше условного и для точки М разрыва образца определяется по формуле

![]() ,

,

где

![]() — усилие при разрыве образца;

— усилие при разрыве образца;

![]() — площадь поперечного сечения в месте

разрыва.

— площадь поперечного сечения в месте

разрыва.

При испытании образца на растяжение кроме указанных пределов определяют две характеристики пластичности:

![]() (1)

(1)

![]() , (2)

, (2)

где l1 и l — соответственно длина разорванного и первоначальная длина образца.

Относительное остаточное удлинение зависит от первоначальной длины образца, так как образование шейки приводит к большому увеличению длины образца в этом месте. Чем короче образец, тем больше . Значение относительного остаточного сужения не зависит от длины образца и этим удобнее .

Величину

можно определить по диаграмме растяжения.

Она равна отрезку ОМ1.

В момент разрушения (точка М)

образец имел полную деформацию (остаточную

плюс упругую), определяемую отрезком

ОМ2.

При разрушении образца исчезает нагрузка,

а следовательно, и упругая деформация.

Упругая деформация изменяется по закону

Гука, т. е. по прямой под углом

![]() .

Отрезок М1М2

представляет собой упругую деформацию

.

Отрезок М1М2

представляет собой упругую деформацию

![]() в точке М.

Разность отрезков ОМ2

и М1М2

дает относительную остаточную деформацию

.

Следует отметить, что значение

,

определяемое по диаграмме будет

соответствовать длине проточенной, а

не расчетной части образца, а следовательно,

будет несколько меньше, чем определенное

по формуле (1).

в точке М.

Разность отрезков ОМ2

и М1М2

дает относительную остаточную деформацию

.

Следует отметить, что значение

,

определяемое по диаграмме будет

соответствовать длине проточенной, а

не расчетной части образца, а следовательно,

будет несколько меньше, чем определенное

по формуле (1).

Если образец нагрузить выше предела упругости до точки К, а затем разгрузить, то он получит остаточную деформацию, определяемую отрезком ОК1. При повторном нагружении образца диаграмма пойдет из точки К1 до точки К по наклонной прямой. В результате при повторном нагружении предел пропорциональности переходит в точку К (точку предварительного нагружения), а относительное остаточное удлинение будет измеряться отрезком К1М1, что меньше ОМ1. Явление повышения предела пропорциональности и снижения пластичности при повторных нагружениях называют наклепом. Наклеп в большинстве случаев — нежелательное явление, так как снижает пластичность материала. Но детали, подверженные наклепу лучше сопротивляться усталостному разрушению. Наклепу подвергают также грузовые цепи с целью уменьшения вытяжки при работе.

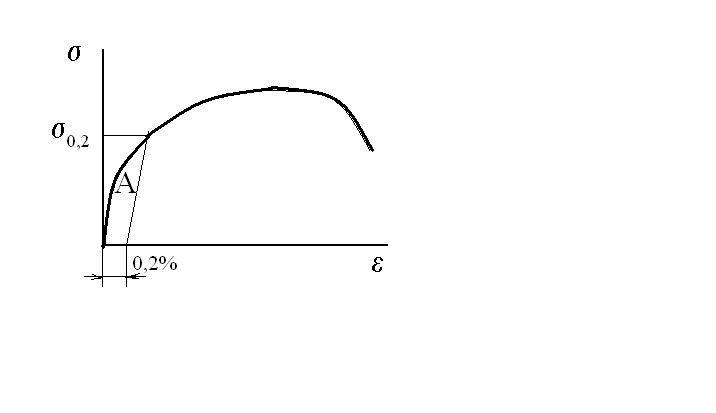

Некоторые

марки стали, цветные металлы и их сплавы

не имеют площадки текучести (см. рис.

2). Для них находят условный предел

текучести

![]() .

За него принимают напряжение, дающее

остаточную деформацию 0,2%. Для нахождения

на оси абсцисс откладывают 0,2% и проводят

прямую, параллельную ОА

до пересечения

с диаграммой. Это и будет

.

Прямую проводят не перпендикулярно, а

под углом

,

потому что с увеличением нагрузки

возрастают упругие деформации по закону

Гука, т. е. по прямой параллельной ОА.

.

За него принимают напряжение, дающее

остаточную деформацию 0,2%. Для нахождения

на оси абсцисс откладывают 0,2% и проводят

прямую, параллельную ОА

до пересечения

с диаграммой. Это и будет

.

Прямую проводят не перпендикулярно, а

под углом

,

потому что с увеличением нагрузки

возрастают упругие деформации по закону

Гука, т. е. по прямой параллельной ОА.

Рисунок 2

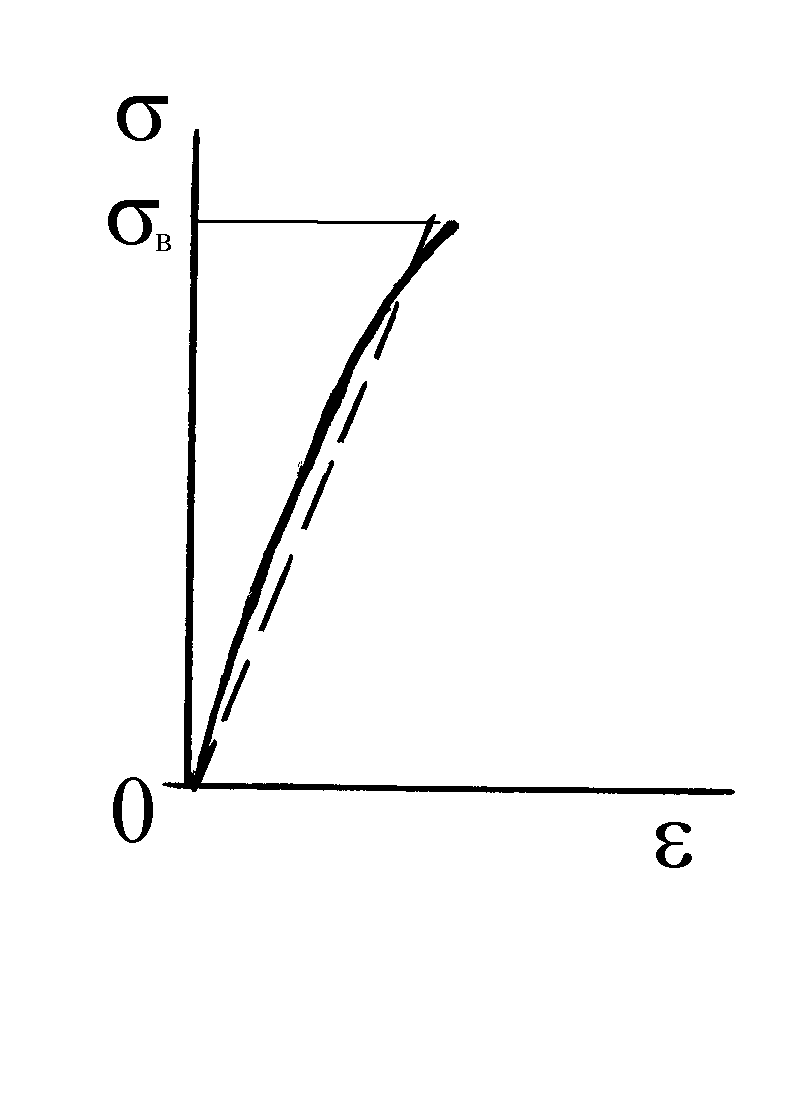

Диаграмма растяжения хрупких материалов (см. рис. 3) не имеет площадки текучести, а представляет собой кривую малой кривизны, заменяемую на прямую (показано пунктирной линией). Закон Гука применим до . Предел прочности хрупких материалов уменьшается с увеличением диаметра образца.

Рисунок 3

При

деформации и разрушении образца из

мягкой стали совершается работа

![]() .

.

![]() , (3)

, (3)

где

![]() — величина наибольшей нагрузки;

— величина наибольшей нагрузки;

![]() — абсолютная

остаточная деформация,

— абсолютная

остаточная деформация,

![]() ;

;

![]() — коэффициент

полноты диаграммы, для мягкой стали

— коэффициент

полноты диаграммы, для мягкой стали

![]() .

.

Для

других случаев значение работы определяют

по формуле

![]() .

.

![]() ,

(4)

,

(4)

где Fn — нагрузка, соответствующая пределу пропорциональности.

Объем рабочей части образца равен

![]() (5)

(5)

Удельная работа, затраченная на разрушение единицы объема образца, характеризующая вязкость материала, равна

![]() (6)

(6)

Вязкость материала характеризует его способность сопротивляться динамическим нагрузкам.

Описание образца и установки

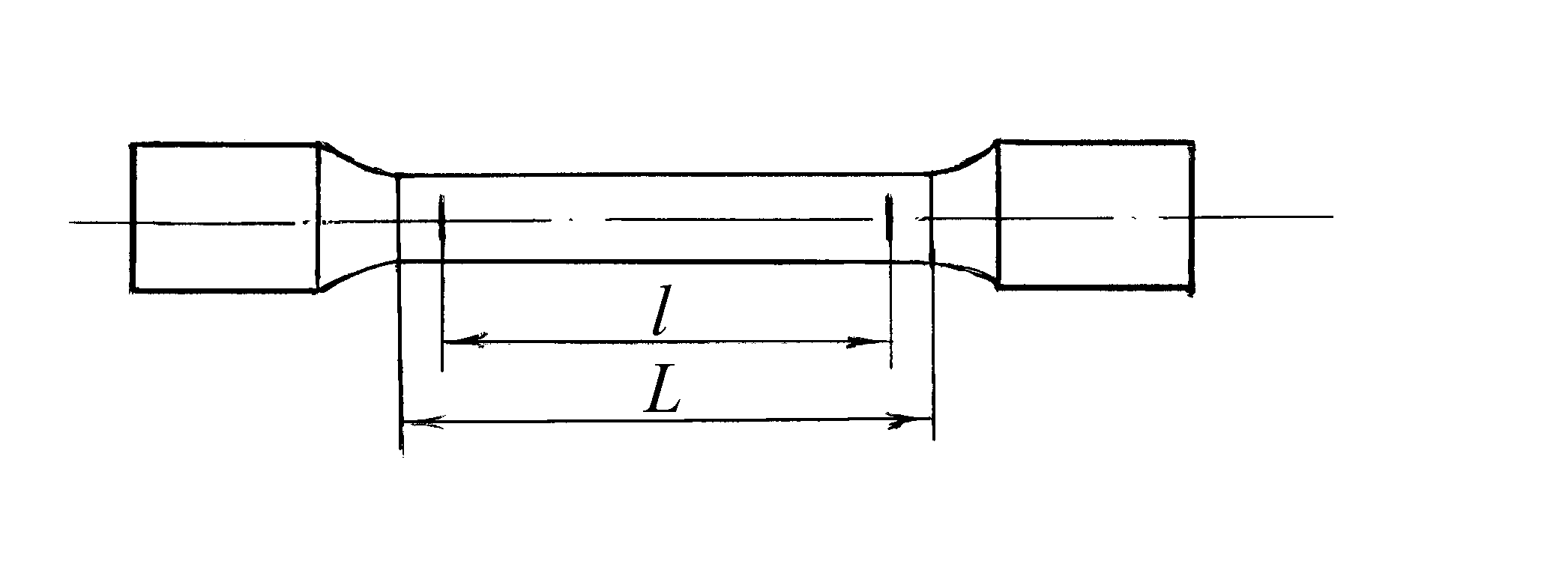

Рисунок 4

Рисунок 5

Стандартные образцы могут быть круглого или прямоугольного поперечного сечения. Особенностью стандартных образцов является наличие усиленных мест для захвата и плавного перехода от головок к рабочей части образца (см. рис. 4). Для испытания берутся образцы диаметром d = 10 мм. Образцы бывают короткие l = 5d и длинные l = 10d. Проточенная часть образца L длиннее учетной l примерно на 10 мм.

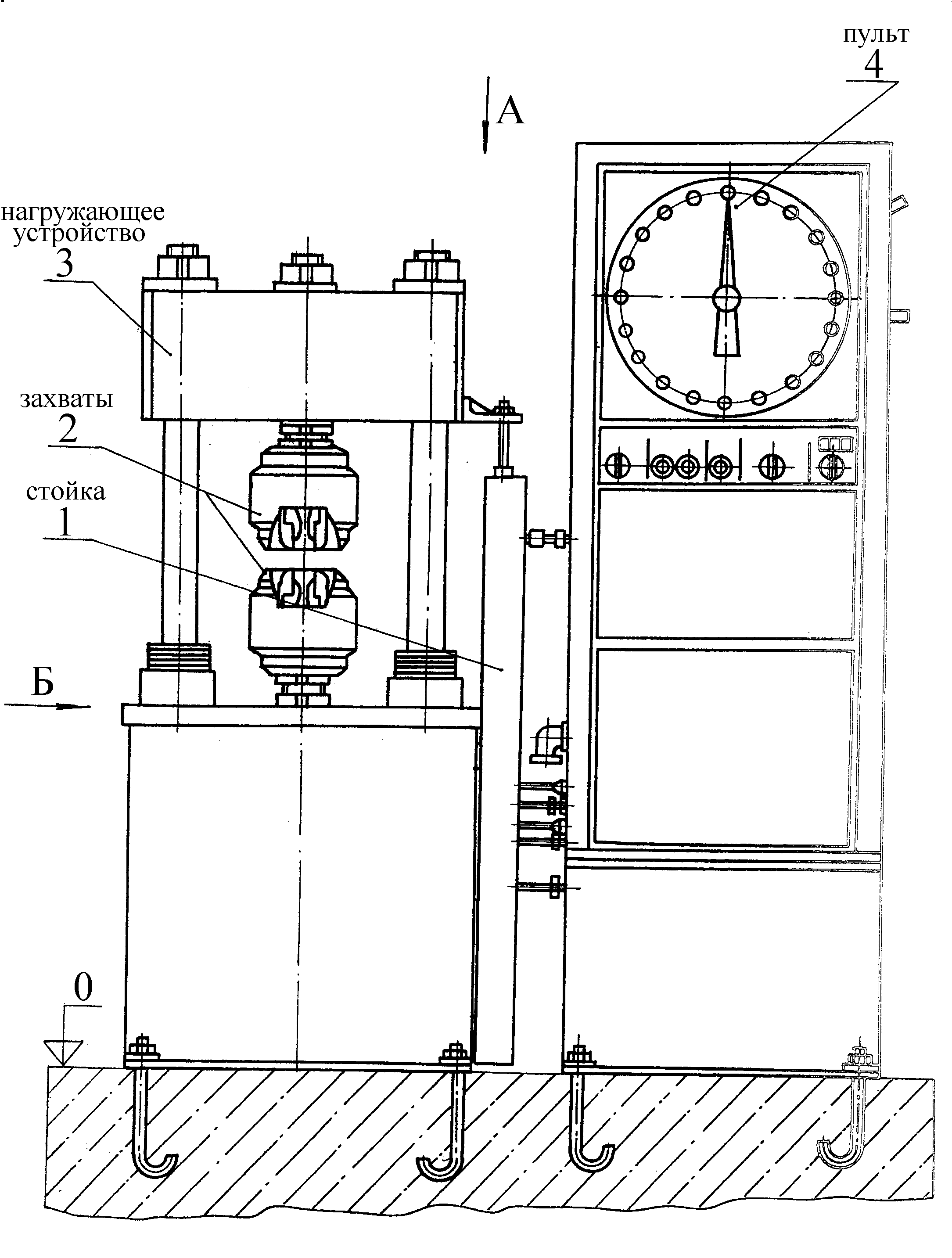

Испытания образца выполняют на разрывной машине МР-100, развивающую усилие до 100 кН.

Машина состоит (см. рис. 5) из нагружающего устройства 3, захватов 2, стойки 1, пульта 4. В пульте находятся гидронасос и диаграммный аппарат. Образец с помощью гидравлики зажимают в захватах. Масло от насоса по трубопроводам подается в гидроцилиндры, которые поднимают нагружающее устройство, растягивая образец. Стрелка силоизмерителя по давлению масла показывает нагрузку. Диаграммный аппарат рисует график зависимости от F.

Порядок проведения работы

1. С помощью штангенциркуля с точностью до 0,1 мм замерить диаметр и длину проточенной части образца. Определить длинный это образец или короткий. Штангенциркулем отмерить 5d или 10d и простым карандашом поставить метки на образце симметрично середины проточенной части. Данные d, L и l записать в таблицу.

2. Записать цену деления силоизмерительного устройства и масштаб диаграммного аппарата для нагрузки (1кН — 3,2 мм) и для деформации (М 10:1).

3. Открыть диаграммный аппарат, заправить бумагой (при необходимости).

4. Включить сеть. Включить насос. Закрепить образец в захватах.

5. Установить скорость нагружения. Включить нагружение образца.

6. Наблюдать процесс нагружения. Записать значения нагрузки: для предела текучести FT (стрелка замирает на месте какое-то время). предела прочности (контрольная стрелка должна оставаться на этом значении) и нагрузки, при которой образец разрушается FР ( не упустить момент разрушения образца).

7. Вынуть разорванный образец, включить сброс масла.

8. Вынуть диаграмму растяжения.

9. Составить разорванный образец и замерить длину между метками l1 и длину проточенной части L1. Если образец разорвется возле одной из меток, то для нахождения l1 нужно замерить расстояние между меткой и проточкой у конца образца, где нет шейки, затем отложить его от метки в сторону шейки и замерить расстояние между проточкой у шейки и отложенной меткой.

10.

Диаметр в месте разрыва d,

измеряют штангенциркулем с точностью

до 0,1 мм дважды под углом

![]() .

Берется среднее значение диаметра d1.

По диаметру подсчитывают площадь

поперечного сечения в месте разрыва

.

Берется среднее значение диаметра d1.

По диаметру подсчитывают площадь

поперечного сечения в месте разрыва

![]() .

.

Обработка опытных данных

1. У полученной на машине диаграммы проводят оси координат F и . Для нахождения начала координат прямолинейный участок диаграммы продолжают до оси абсцисс (см. рис. 6).

Рисунок 6

2. Значения FT, и FР, полученные наблюдением за стрелкой силомера, сверяют со значениями, полученными на диаграмме, и уточняют их. Если на площадке текучести не горизонтальная, а скачкообразная линия, то берут меньшее значение FT на площадке текучести.

3. По диаграмме находят значение Fn (конец прямолинейного участка). Значение ординаты полученной точки в мм делят на 3,2 и получают значение Fn в кН.

4.

От точки разрыва образца на диаграмме

проводят наклонную прямую, параллельную

прямолинейному участку и находят отрезок

![]() .

Учитывая масштаб М 10:1, полученное

значение делят на 10 и получают значение

в мм. Сравнивают его с

.

Учитывая масштаб М 10:1, полученное

значение делят на 10 и получают значение

в мм. Сравнивают его с

![]() .

Они должны быть равны. Подсчитывают

диаграммное относительное остаточное

удлинение

.

Они должны быть равны. Подсчитывают

диаграммное относительное остаточное

удлинение

![]()

5.

По формулам (1) и (2) подсчитывают значения

и

.

Значение

должно

получиться несколько больше

![]() (эти значения совпадут лишь при L

= l).

(эти значения совпадут лишь при L

= l).

6. Если диаграмма не имеет площадки текучести, то находят F0,2, отложив на оси абсцисс 0,2%L, умноженное на 10 (масштаб). Из полученной точки проводят прямую, параллельную наклонной прямой диаграммы. Точку пересечения прямой с диаграммой сносят на ось ординат и замеряют значение ординаты в мм. Полученную ординату делят на 3,2 (масштаб) и получают значение F0,2 в кН.

Поскольку

0,2%L

для длинного образца диаметром d

= 10 мм

составляет около 0,22 мм (берется длина

всей проточенной части, а не расстояние

между метками), то при масштабе деформации

М 10:1 проводимая наклонная линия находится

на расстоянии 2,2 мм от начала координат,

а для коротких образцов это расстояние

составит около 1 мм. Поскольку для

определения предела упругости нужно

откладывать 0,05%L

, т. е. в 4 раза меньше, то в лабораторных

работах

не определяют. Для определения

![]() нужно установить масштаб М 50:1.

нужно установить масштаб М 50:1.

7. Вычисляют значения пределов

![]()

8. Вычисляют истинное напряжение при разрыве

![]()

9. По формуле (4) или (5) определяют работу, затраченную на разрыв образца.

10. По формуле (6) определяют удельную работу.