- •Введение

- •1. Расчёт винтовых механизмов

- •1.1. Расчет винтовой пары

- •1.1.1. Выбор расчетной нагрузки

- •1.1.2. Материалы и допускаемые напряжения винта и гайки

- •1.1.3. Выбор типа резьбы

- •1.1.4. Расчёт резьбовой пары на износ

- •1.1.5. Выбор шага резьбы

- •1.1.6. Проверка витков резьбы на прочность

- •1.1.7. Конструирование и проверочный расчет элементов гаек

- •1.1.8. Расчет винта на прочность и устойчивость

- •1.2. Расчёт прочих деталей винтового механизма

- •1.2.1. Разработка опорных узлов винтового механизма

- •1.2.2. Разработка узла рукоятки

- •1.2.3. Расчеты направляющего устройства

- •1.2.4. Расчёт салазок для горизонтального перемещения груза

- •1.2.5. Расчет прочих деталей винтовых механизмов

- •1.2.6. Определение кпд винтового механизма

- •2. Расчёт соединений винтовых механизмов

- •2.1. Шпоночные, шлицевые (зубчатые) и штифтовые соединения

- •2.1.1. Конструктивные разновидности шпоночных соединений

- •2.1.2. Призматические врезные шпонки

- •2.1.3. Сегментные шпонки

- •2.1.4. Призматические направляющие шпонки

- •2.1.5. Призматические скользящие шпонки

- •2.1.6. Расчёт на прочность ненапряжённых шпоночных соединений

- •2.1.7. Конструктивные разновидности шлицевых соединений

- •2.1.8. Прямобочные шлицевые соединения

- •2.1.9. Эвольвентные шлицевые соединения

- •2.1.10. Расчёт на прочность шлицевых соединений

- •2.1.11. Штифтовые соединения

- •2.2. Сварные соединения

- •2.2.1. Типы сварных соединений в зависимости от расположения свариваемых деталей различают соединения:

- •2.2.2. Расчёт на прочность стыковых сварных соединений

- •2.2.3. Расчет на прочность центрально нагруженных нахлесточных (валиковых) сварных соединений

- •2.2.4. Расчёт на прочность нахлесточных (валиковых) сварных соединений, нагруженных моментом в плоскости стыка деталей

- •Шов простой

- •Шов комбинированный

- •2.2.5. Расчёт на прочность нахлесточных (валиковых) сварных соединений, нагруженных нецентрально приложенным усилием

- •Соединений, нагруженных нецентрально приложенным усилием

- •2.2.6. Расчёт на прочность нахлесточных (валиковых) сварных соединений, нагруженных отрывающим усилием

- •При нагружении отрывающим усилием

- •2.3. Резьбовые соединения

- •2.3.1. Расчёт на прочность болта затянутого болтового соединения в отсутствие внешней нагрузки

- •2.3.2. Расчёт затянутого болтового соединения, нагруженного нецентрально приложенным сдвигающим усилием

- •Нецентрально приложенным сдвигающим усилием с установкой болтов в отверстия с зазором

- •2.3.3. Расчет болтов клеммовых соединений

- •Расчет клеммового соединения, нагруженного крутящим моментом

- •2.3.4. Расчёт затянутого болтового соединения, нагруженного осевым усилием

- •Податливость болтов

- •Податливость деталей

- •2.3.5. Расчёт сложно нагружённого болтового соединения

- •Расчет усилия затяжки болта из условия отсутствия сдвига

- •Примерный порядок расчёта сложно нагруженной группы болтов

- •2.3.6. Расчёт соединений с заклёпками или болтами, поставленными в отверстие без зазора

- •Действующих в соединении

- •3. Принципы конструирования винтовых механизмов

- •3.1. Общие приёмы конструирования

- •3.2. Общие технологические соображения при конструировании

- •3.2.1. Выбор рациональной формы деталей

- •3.2.2. Применение стандартов при конструировании

- •3.3. Технологические соображения, связанные с механической обработкой деталей

- •И согласовано (б) с возможностью его обработки

- •3.4. Конструктивные соображения при проектировании

- •К онсольного нагружения пролётным

- •Р ис. 3.17. Устранение ослабления втулки

- •При затяжке резьбовых соединений

- •По условию сборки

- •3.5. Правила конструирования корпусных деталей

- •3.5.1. Толщина стенок отливки

- •3.5.2. Требования, предъявляемые к конструкции отливок, связанные с технологией изготовления литейных форм

- •3.5.3. Конструирование сварных деталей

- •3.6. Правила разработки чертежей

- •3.6.1. Сборочные чертежи

- •3.6.2. Рабочие чертежи

- •Библиографический список

- •Приложение

- •На основании данных расчета разработать сборочный чертеж и рабочие чертежи винта, гайки и корпуса в масштабе 1:1.

- •Оглавление

2.1.9. Эвольвентные шлицевые соединения

Профиль боковой поверхности шлица очерчивается эвольвентой: при этом следует обратить внимание на отличие профиля шлица от профиля зуба зубчатой передачи – угол профиля шлица составляет 30о (20о у зуба в зубчатой передаче), а высота шлица уменьшена до (0,9…1,0)m, что определено отсутствием перекатывания зубьев (рис. 2.12).

Рис. 2.12. Эвольвентное шлицевое соединение

Центрирование эвольвентного шлицевого соединения осуществляют: либо по наружному диаметру D, либо по внутреннему d, либо по боковой поверхности.

ГОСТ 6033-80 распространяется на шлицевые соединения с эвольвентным профилем зубьев, расположенных параллельно оси соединения, с углом профиля 30о. Он устанавливает исходный контур, форму зубьев, номинальные диаметры, модули (m = 0,5…10 мм) и число зубьев (Z = 6…82), номинальные размеры и измеряемые величины при центрировании по боковым поверхностям зубьев, а также допуски и посадки. Стандарт не распространяется на шлицевые соединения, которые отличаются от регламентируемых номинальными размерами и видом центрирования.

Соединения с эвольвентными зубьями, по сравнению с прямобочными, более технологичны и точны в изготовлении (за счет возможности использования апробированного оборудования для производства зубьев в зубчатых передачах и возможности изготовления меньшим комплектом более простых фрез) и имеют более высокую прочность (за счет большего числа зубьев и скругления впадин у основания зубьев, что способствует утолщению зуба и снижает концентрацию напряжений у основания).

2.1.10. Расчёт на прочность шлицевых соединений

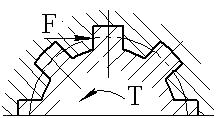

Расчет носит проверочный характер. Нагрузкой шлицевого соединения является передаваемый с вала на втулку и с втулки на вал крутящийся момент. Выход из строя шлицевых соединений возможен по смятию боковой поверхности шлица. Расчет соединения поясняет рис. 2.13.

Условие прочности на смятие:

, (2.7)

, (2.7)

, (2.8)

, (2.8)

Рис. 2.13. Расчетная схема шлицевого соединения

Расчет шлицевого соединения проводится с учетом следующих зависимостей:

Окружное усилие, действующее на один шлиц:

, (2.9)

, (2.9)

где

–

для прямобочных и треугольных шлицевых

соединений;

–

для прямобочных и треугольных шлицевых

соединений;

– для

эвольвентных шлицевых соединений;

– для

эвольвентных шлицевых соединений;

Zp = Z – при центрировании по «b»;

Zp = 0,75Z – при центрировании по диаметрам;

;

;

.

.

Следует иметь в виду, что распределение контактных напряжений по высоте зуба, жестко связанного с валом, значительно равномернее, чем в шпоночных соединениях, но большое число зубьев обусловливает некоторую неравномерность распределения нагрузки между зубьями. Кроме этого, в результате деформации зубьев при закручивании вала, как и в шпоночных соединениях, существует неравномерность распределения нагрузки по длине зубьев.

Допускаемые напряжения можно принимать такими же, как и для ненапряженных шпоночных соединений.

2.1.11. Штифтовые соединения

Штифтовые соединения (рис. 2.14) используют в малонагруженных соединениях.

Рис. 2.14. Штифтовое соединение

Возможно как радиальное, так и осевое расположение штифтов (рис. 2.15)

Рис. 2.15. Радиальное и осевое расположение штифтов

Наряду с гладкими, часто для увеличения сил трения с сопрягаемыми поверхностями, используют штифты с насеченными канавками, вальцованные, резьбовые, а также выполняют разведение концов штифтов (рис. 2.16.).

Основные типы штифтов стандартизованы. Штифты цилиндрические и конические незакаленные изготавливаются соответственно согласно ГОСТ 3128-70 и ГОСТ 3129-70, цилиндрические и конические штифты с внутренней резьбой – ГОСТ 12207-79 и ГОСТ 9464-79. Незакаленные штифты изготавливают из стали марки 45, но по согласованию допускаются и другие марки материалов. Закаленные штифты изготавливают из углеродистых качественных или легированных сталей. Соединения деталей производят по переходным посадкам.

Расчет проводят по формулам, справедливым для заклепочного соединения.

Рис. 2.16. Разведение концов штифтов