- •Введение

- •1. Расчёт винтовых механизмов

- •1.1. Расчет винтовой пары

- •1.1.1. Выбор расчетной нагрузки

- •1.1.2. Материалы и допускаемые напряжения винта и гайки

- •1.1.3. Выбор типа резьбы

- •1.1.4. Расчёт резьбовой пары на износ

- •1.1.5. Выбор шага резьбы

- •1.1.6. Проверка витков резьбы на прочность

- •1.1.7. Конструирование и проверочный расчет элементов гаек

- •1.1.8. Расчет винта на прочность и устойчивость

- •1.2. Расчёт прочих деталей винтового механизма

- •1.2.1. Разработка опорных узлов винтового механизма

- •1.2.2. Разработка узла рукоятки

- •1.2.3. Расчеты направляющего устройства

- •1.2.4. Расчёт салазок для горизонтального перемещения груза

- •1.2.5. Расчет прочих деталей винтовых механизмов

- •1.2.6. Определение кпд винтового механизма

- •2. Расчёт соединений винтовых механизмов

- •2.1. Шпоночные, шлицевые (зубчатые) и штифтовые соединения

- •2.1.1. Конструктивные разновидности шпоночных соединений

- •2.1.2. Призматические врезные шпонки

- •2.1.3. Сегментные шпонки

- •2.1.4. Призматические направляющие шпонки

- •2.1.5. Призматические скользящие шпонки

- •2.1.6. Расчёт на прочность ненапряжённых шпоночных соединений

- •2.1.7. Конструктивные разновидности шлицевых соединений

- •2.1.8. Прямобочные шлицевые соединения

- •2.1.9. Эвольвентные шлицевые соединения

- •2.1.10. Расчёт на прочность шлицевых соединений

- •2.1.11. Штифтовые соединения

- •2.2. Сварные соединения

- •2.2.1. Типы сварных соединений в зависимости от расположения свариваемых деталей различают соединения:

- •2.2.2. Расчёт на прочность стыковых сварных соединений

- •2.2.3. Расчет на прочность центрально нагруженных нахлесточных (валиковых) сварных соединений

- •2.2.4. Расчёт на прочность нахлесточных (валиковых) сварных соединений, нагруженных моментом в плоскости стыка деталей

- •Шов простой

- •Шов комбинированный

- •2.2.5. Расчёт на прочность нахлесточных (валиковых) сварных соединений, нагруженных нецентрально приложенным усилием

- •Соединений, нагруженных нецентрально приложенным усилием

- •2.2.6. Расчёт на прочность нахлесточных (валиковых) сварных соединений, нагруженных отрывающим усилием

- •При нагружении отрывающим усилием

- •2.3. Резьбовые соединения

- •2.3.1. Расчёт на прочность болта затянутого болтового соединения в отсутствие внешней нагрузки

- •2.3.2. Расчёт затянутого болтового соединения, нагруженного нецентрально приложенным сдвигающим усилием

- •Нецентрально приложенным сдвигающим усилием с установкой болтов в отверстия с зазором

- •2.3.3. Расчет болтов клеммовых соединений

- •Расчет клеммового соединения, нагруженного крутящим моментом

- •2.3.4. Расчёт затянутого болтового соединения, нагруженного осевым усилием

- •Податливость болтов

- •Податливость деталей

- •2.3.5. Расчёт сложно нагружённого болтового соединения

- •Расчет усилия затяжки болта из условия отсутствия сдвига

- •Примерный порядок расчёта сложно нагруженной группы болтов

- •2.3.6. Расчёт соединений с заклёпками или болтами, поставленными в отверстие без зазора

- •Действующих в соединении

- •3. Принципы конструирования винтовых механизмов

- •3.1. Общие приёмы конструирования

- •3.2. Общие технологические соображения при конструировании

- •3.2.1. Выбор рациональной формы деталей

- •3.2.2. Применение стандартов при конструировании

- •3.3. Технологические соображения, связанные с механической обработкой деталей

- •И согласовано (б) с возможностью его обработки

- •3.4. Конструктивные соображения при проектировании

- •К онсольного нагружения пролётным

- •Р ис. 3.17. Устранение ослабления втулки

- •При затяжке резьбовых соединений

- •По условию сборки

- •3.5. Правила конструирования корпусных деталей

- •3.5.1. Толщина стенок отливки

- •3.5.2. Требования, предъявляемые к конструкции отливок, связанные с технологией изготовления литейных форм

- •3.5.3. Конструирование сварных деталей

- •3.6. Правила разработки чертежей

- •3.6.1. Сборочные чертежи

- •3.6.2. Рабочие чертежи

- •Библиографический список

- •Приложение

- •На основании данных расчета разработать сборочный чертеж и рабочие чертежи винта, гайки и корпуса в масштабе 1:1.

- •Оглавление

2.2.1. Типы сварных соединений в зависимости от расположения свариваемых деталей различают соединения:

стыковые;

нахлесточные;

тавровые;

угловые;

соединения точечной сваркой.

Разрушение изделия обычно происходит не по самому шву, а в переходной зоне – между швом и не изменённым по структуре материалом, так называемой зоне термического влияния. Сварные швы рекомендуют выполнять разнесёнными с концентраторами напряжений, так как швы сами являются источниками таковых. С целью снижения концентраций напряжений швы часто подвергают дополнительной механической обработке, удаляя наплавленный неоднородный верхний слой.

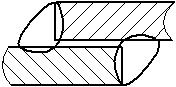

Стыковые соединения производят по торцам деталей (рис. 2.18). По прочности оно близко к прочности основного металла.

В зависимости от толщины свариваемых деталей сварку производят в один или два приема (односторонним или двухсторонним швом) и по-разному обрабатывают кромки деталей.

Б ез

разделки односторонним швом с отбортовкой

кромок соединяются листы тощиной s

не более 4 мм (рис. 2.19а), двухсторонним –

детали до 5 мм (рис. 2.19 б).

ез

разделки односторонним швом с отбортовкой

кромок соединяются листы тощиной s

не более 4 мм (рис. 2.19а), двухсторонним –

детали до 5 мм (рис. 2.19 б).

Y

Рис. 2.18. Стыковое соединение

-образная

разделка. Сварка двухсторонним

швом применяется при толщине деталей

s

= 3–60 мм (рис. 2.19 в).

-образная

разделка. Сварка двухсторонним

швом применяется при толщине деталей

s

= 3–60 мм (рис. 2.19 в).

X-образная разделка. Сварка двухсторонним швом применяется при толщине деталей s = 8–120 мм (рис. 2.19 д). Для такой разделки характерна разная толщина проплавления, что ухудшает качество шва.

U-образная разделка. Сварка применяется при S = 15–100 мм (рис. 2.19. г). Разделка по сравнению с другими более трудоёмкая и дорогая, но она обеспечивает почти одинаковую толщину проплавления и, следовательно, более качественное соединение. Сварка выполняется двухсторонним швом.

Двухсторонним швом производят сварку деталей, из которых одна с двумя скосами кромки, толщиной s = 8–100 мм (рис. 2.19 е).

При нахлесточном соединение детали лежат внахлест, т. е. частично перекрывают друг друга (рис. 2.20). Соединения выполняются валиковыми (угловыми) швами, которые имеют форму, близкую к равнобедренному треугольнику с катетами k и высотой h = k sin 45о= 0,7 k. Из технологических соображений выбирают k=3 мм и более, обычно k = s.

Рис. 2.20. Нахлесточное соединение

В зависимости от расположения швов относительно внешней силы различают:

фланговые, когда сила параллельна шву (рис. 2.21 а),

лобовые, когда сила перпендикулярна шву (рис. 2.21 б),

косые, когда сила наклонна относительно шва (рис. 2.21 в),

комбинированные – выполнены произвольной комбинацией указанных выше швов (рис. 2.21 г).

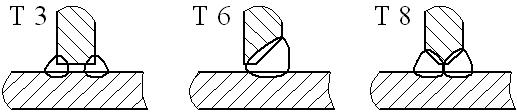

Тавровые соединения состоят из деталей, расположенных перпендикулярно по отношению друг к другу (рис. 2.22).

Рис. 2.22. Тавровые соединения

Угловые соединения представляют собой разновидность тавровых, соединение деталей выполняется по боковым кромкам (рис. 2.23).

Рис. 2.23. Угловые соединения

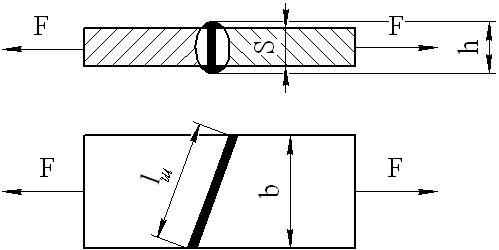

2.2.2. Расчёт на прочность стыковых сварных соединений

Это наиболее распространенная и экономичная конструкция. Стыковые сварные соединения (рис. 2.24) рассчитываются на те же напряжения, что и материал детали, расположенный вне зоны термического влияния сварного шва (структура материала, расположенного в зоне термического влияния, изменена в сторону ухудшения механических свойств).

Рис.2.24. Расчетная схема стыкового сварного соединения

Условие прочности шва:

, (2.10)

, (2.10)

где

– допускаемое напряжение на растяжение

материала сварного шва, МПа;

– допускаемое напряжение на растяжение

материала сварного шва, МПа;

Аш – площадь опасного сечения шва, мм2.

,

(2.11)

,

(2.11)

,

(2.12)

,

(2.12)

,

(2.13)

,

(2.13)

где h – толщина наплавленного металла, мм.

Для

снижения концентрации напряжений

необходимо выполнить условие

,

поэтому соединения часто подвергают

механической обработке (зачищают) и в

расчётах после этого принимают

,

поэтому соединения часто подвергают

механической обработке (зачищают) и в

расчётах после этого принимают

,

,

,

,

,

,

,

,

где

– допустимое

напряжение на растяжение для материала

соединяемых деталей при статических

нагрузках;

– допустимое

напряжение на растяжение для материала

соединяемых деталей при статических

нагрузках;

–

коэффициент пропорциональности,

зависящий от вида сварного соединения,

метода сварки и качества электрода

(табл. 2.4);

–

коэффициент пропорциональности,

зависящий от вида сварного соединения,

метода сварки и качества электрода

(табл. 2.4);

– коэффициент,

учитывающий характер прикладываемой

к сварному соединению нагрузки (см.

табл. 2.5).

– коэффициент,

учитывающий характер прикладываемой

к сварному соединению нагрузки (см.

табл. 2.5).

Таблица 2.4

Значения коэффициентов пропорциональности при допускаемых

напряжениях для сварных швов при статической нагрузке

Способ сварки и качество электрода |

Значения коэффициентов К пропорциональности при допускаемых напряжениях для сварных швов |

||

|

|

|

|

Сварка ручная автоматическая электродами повышенного качества Э42А, Э50А, в защитной газовой среде, контактная стыковая |

1 |

1 |

0,65 |

Сварка ручная электродами Обычного качества Э42, Э50. Газовая сварка |

0,9 |

1 |

0,6 |

Контактная точечная |

- |

- |

0,5 |

Таблица 2.5

Эффективные коэффициенты концентрации напряжения Kσ

в сварных соединениях

Элементы соединения и их характеристики |

Для стали |

|

углеродистой |

низколегированной |

|

Наплавленный металл |

||

Стыковые швы: - при ручной сварке с контролем качества шва; - при ручной сварке без контроля качества шва. |

1,0

1,2 |

1,0

1,4 |

Угловые швы: - лобовые при автоматической сварке; - лобовые при ручной сварке; |

1,7

2,3 |

2,4

3,2 |

Фланговые швы: - при любой сварке |

3,5 |

4,5 |

Околошовная зона |

||

Стыковой шов: - с усилием 1,5 мм; - без усилия после механической обработки для листов одинаковой ширины и толщины; - без усилия после механической обработки для листов разной ширины; - без усилия после механической обработки для листов разной толщины. |

1,5

1,0

1,2

1,3 |

1,9

1,0

1,4

1,6 |

Лобовой шов: - без механической обработки; - с механической обработкой |

2,3 1,2 |

3,2 1,4 |

Фланговый шов: - при любой сварке |

3,5 |

4,5 |

, (2.14)

, (2.14)

где

Kσ –

эффективный коэффициент концентрации

напряжений, выбираемый по таблице 2.5 в

зависимости от вида сварного соединения;

– коэффициент, учитывающий характер

нагрузки.

– коэффициент, учитывающий характер

нагрузки.

.

(2.15)

.

(2.15)

,

МПа

,

МПа ,

МПа

,

МПа ,

МПа

,

МПа