- •43 Общие сведения

- •17. Физико-химические основы технологии неразъемных соединений

- •17.1. Общие сведения

- •17.2. Сварка

- •Сварка плавлением

- •Характеристика источников нагрева при сварке плавлением

- •Сварка давлением

- •17.3. Пайка Природа паяного соединения

- •Пути очистки поверхности металла от окисной пленки в условиях пайки

- •Припои и флюсы, применяемые при пайке

- •17.4. Клейка

- •Классификация клеев, состав, назначение

- •Свойства клеевых соединений

Припои и флюсы, применяемые при пайке

Припоиявляются важнейшими компонентами формирования паяных соединений. При выборе припоя для паяных соединений необходимо, чтобы температура плавления припоя была ниже температуры плавления паяемых материалов; припой должен обладать хорошей жидкотекучестью, смачивать поверхности паяемых материалов, растекаться по ним, проникать в узкие зазоры. При этом сплав, образуемый в месте спая, должен обеспечивать прочную связь.

Припои для пайки классифицируют по температуре плавления: ниже 723 К - низкотемпературные; выше 723 К - высокотемпературные. Низкотемпературные припои содержат Sn, Bi, Cd, Pb, Ga; высокотемпературные – Cu, Ag, Ni, Co, Fe, Al и др.

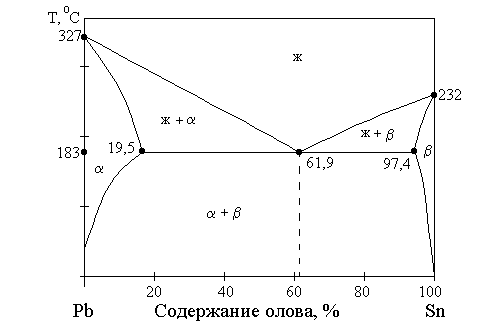

Среди низкотемпературных припоев наиболее широкое применение получили сплавы на основе олова и свинца (ПОС). Возможные концентрации и фазовый состав припоев показаны на диаграмме состояния Sn-Pb (рис.17.14).

Рис.17.14. Диаграмма состояния системы свинец – олово: - кристаллы твердого раствора Sn в Pb; - кристаллы твердого раствора Pb в Sn; ж – жидкая фаза

В системе Sn-Pb образуется два вида твердых растворов: богатые свинцом () и оловом (). При эвтектической температуре (183оС) и составе сплава 61,9%Sn и 38,1%Pb из сплава одновременно выделяются α- и β- твердые растворы, образуя мелкодисперсную смесь. Отклонения от этого состава приводят к тому, что еще до затвердевания припоя происходит спонтанная кристаллизации одного из компонентов. Внешне это проявляется в медленном затвердевании загустевающего сплава. Если в этот момент паяный шов потревожить незначительным механическим воздействием, то мгновенно наступает общая кристаллизация припоя с выделением крупных кристаллов, плохо связанных между собой. Такой паяный шов нельзя считать надежным.

Процесс расслоения сплава в твердом состоянии, который может быть длительным при комнатной температуре, типичен для системы Pb-Sn. При этом непрерывно снижается растворимость Pb в Sn: от 19% при 183 оС до 1,9% при 20оС. Преимущественно перенасыщается оловом-раствор, чему способствует его ускоренное охлаждение. Через год наблюдается выпадение частиц-раствора из-раствора, что сопровождается изменением его твердости и прочности. У сплавов с 6% содержанием Sn обнаружен эффект дисперсионного затвердевания при выделении из сплава-частиц крупных размеров, вследствие чего возникают деформации кристаллической решетки. Такое выделение со временем увеличивается настолько, что наступает разупрочнение сплава и его твердость постепенно падает. Таким образом, структура сплава Pb-Sn после затвердевания нестабильна. Она изменяется с течением времени. Чтобы ликвидировать эти вредные эффекты, сплавы Pb-Sn легируют различными металлами (добавками). Для пайки контактируемых металлов, которые подвергаются незначительным нагрузкам, применяют припои на основе сплавов Sn-Pb-Sb.

Таблица 17.1

Состав припоев с низкими температурами плавления

|

Марка припоя |

Sn,% |

Pb,% |

Sb,% |

Tc |

Tл |

|

ПОС 90 |

89 – 91 |

9-11 |

- |

183 |

220 |

|

ПОС 61 |

60 - 62 |

38-40 |

- |

183 |

190 |

|

ПОС 40 |

39 - 41 |

59-61 |

- |

183 |

238 |

|

ПОС СУ 61-0,5 |

60 - 62 |

37-39,5 |

0,2 – 0,5 |

183 |

189 |

|

ПОС СУ 40-0,5 |

39 - 41 |

61-69 |

0,2-0,5 |

183 |

216 |

|

ПОС СУ 95-5 |

94 - 96 |

- |

4-6 |

183 |

277 |

Тс, Тл- температуры солидуса и ликвидуса соответственно,оС.

Флюсыприменяют для удаления окисной пленки с поверхности припоя и паяемого материала и предотвращения ее образования в процессе получения паяного соединения. Флюсы уменьшают поверхностное натяжение расплавленных припоев, способствуют улучшению смачивания и растекания, а также передаче тепла на всю зону покрытия припоем.

К флюсам, используемым при пайке, предъявляются следующие требования: температура плавления флюса должна быть ниже температуры начала плавления припоя; к началу плавления припоя флюс должен смачивать поверхность основного материала; при температуре пайки расплавленный флюс должен обеспечивать полное удаление окислов и защиту от окисления основного материала и припоя; флюс не должен терять активности и защитных свойств при длительном нагреве; продукты флюсования не должны способствовать активному развитию коррозии паяных соединений; при нагреве флюс не должен выделять токсичных веществ.

Применяемые в настоящее время флюсы можно разделить на следующие группы: смолы, смолосодержащие растворы, смолосодержащие активированные растворы, смолонесодержащие растворы, смолонесодержащие органические растворы, коллоидные растворы, неорганические растворы и составы.

Смолы и смолосодержащие растворы. Часто используют флюсы на основе канифоли (ФКСп, ФКЭт, ФКТС, ЛТИ-120 и др.) и бесканифольные флюсы (ФПЭт, ФТС) (табл.17.2). Канифоль представляет собой желтовато-красную или темно-коричневую хрупкую массу, получаемую из смолы хвойных деревьев. Флюсующее действие канифоли объясняется наличием в ее составе абиетиновой кислоты и других органических кислот, растворяющих окислы меди и некоторых других металлов. При температуре 1250С канифоль переходит в жидкое состояние, а при нагреве до 3000С разлагается. Нагрев канифоли выше 3000С приводит к обугливанию и потере флюсующих свойств.

Смолосодержащие органические растворы.Состоят из растворителя и слабых органических кислот и солей, остатки которых после пайки компенсируются радикалами анилина. Изменением концентрации или степени кислотности компонентов добиваются необходимой активности флюса.

Коллоидные растворыиспользуются как флюсы при пайке прецизионных деталей и плотном монтаже, когда возникает необходимость строгой локализации растекания флюса во избежание его попадания в капиллярные щели, на химически активные материалы, под изолирующую оболочку перемычек, в зазор между проводниками в труднодоступных местах и т.п. В этих случаях малая площадь растекания является достоинством флюса, обусловлена его повышенной вязкостью и не связана с химической активностью.

Таблица 17.2

Рецептурные составы некоторых флюсов на основе канифоли

|

Марка флюса |

Канифоль |

Спирт этиловый |

Диэтиламин соляно-кислый |

Триэтиламин |

Салициловая кислота |

|

ФКСп ЛТИ-120 ФКТС |

50 24 30 |

50 70 66 |

- 3-5 - |

- 1-2 1 |

- - 3 |

Неорганические растворы и составы.Эти флюсы обладают высокой химической активностью и применяются в тех случаях, когда имеется возможность полного удаления остатков флюса после пайки. При применении их процесс флюсования протекает интенсивно, припой легко растекается по поверхности металла. Флюсы этой группы представляют собой водные растворы кислот или солей. Широко используются флюсы на основе растворов хлористого цинка. Активность этих флюсов зависит от концентрации хлористого цинка. Хлористый цинк часто применяют в смеси с хлористым аммонием, который усиливает его действие. Смесь этих веществ делает флюсы активными даже при сравнительно низких температурах пайки.

Газовые среды для пайки. Поверхность деталей всегда покрыта пленкой окислов, не смачивающейся припоем. Обычно при пайке на воздухе применяются флюсы – смеси химических соединений, удаляющие окисную пленку и препятствующие окислению поверхности металлов в процессе пайки.

По характеру воздействия на металл газовые среды делятся на нейтральные и восстановительные. Возможность пайки деталей в той или иной среде определяется стойкостью окислов на их поверхности, а также активностью самой газовой среды.

Полного удаления окислов с поверхности паяемых деталей можно добиться, уменьшая количество кислорода в окружающей среде при постоянной температуре или увеличивая температуру среды при постоянном количестве кислорода над поверхностью детали. Уменьшить количество кислорода в окружающей среде можно либо создав вакуум с определенной степенью разрежения, либо заполнив пространство над деталями инертным или активным восстановительным газом.

Во время пайки в вакууме образующийся в процессе разложения окислов кислород непрерывно удаляется, что создает условия для дальнейшей очистки деталей. Вакуум при пайке должен быть тем выше, чем выше стойкость окисла.

В качестве нейтральных сред для пайки используют азот и инертные газы (аргон, гелий). Азот рекомендуется применять в тех случаях, когда нагреваемые материалы не образуют с ним нежелательных соединений. Скорость разложения окислов металлов при пайке в нейтральных средах зависит от скорости удаления кислорода из окружающего пространства, следовательно, от количества протекающего через место пайки нейтрального газа.

Окислы металла будут разлагаться активнее, если в камере пайки не будет другого источника кислорода кроме самого окисла. Кислород может попадать в камеру вместе с газом, а также образовываться при разложении паров воды, содержащихся в газе. Поэтому нейтральные газы перед пайкой следует тщательно очистить от примесей кислорода и паров воды.

При использовании нейтральных газовых сред или вакуума удаление окисных пленок с поверхности соединяемых металлов и припоя может происходить не только за счет разложения (диссоциации) окислов, но и за счет их возгонки и растворения в основном металле и расплавленном припое.

При пайке в восстановительных средах чаще всего применяют водород и азотно-водородные смеси. Наилучшей восстановительной способностью обладает сухой, очищенный от примесей водород, однако смесь его с кислородом в количестве от 4 до 75 мас. %взрывоопасна. Безопаснее и экономически выгоднее применять азотно-водородную смесь, получаемую добавлением чистого азота к водороду либо диссоциацией аммиака.

В отличие от пайки в вакууме и нейтральных средах при пайке в восстановительных средах окислы с поверхностей деталей удаляются более интенсивно, так как в этом случае помимо разложения имеет место их прямое восстановление. Качество пайки в этом случае зависит от содержания в газе влаги и кислорода. Обычно используют газы с точкой росы –40 0С и ниже и с содержанием кислорода в них не более 0,002 мас.%.