- •1. Производственные зоны нефтебаз

- •2. Технология монтажа рвс индустр-ым методом

- •3. Технология соор-ния рвс полистовым методом

- •4. Классификация рез-ров для хранения нефти и нефтепр-тов

- •5. Конструкция днища рвс

- •6. Конструкция стенки (корпуса) рвс

- •7. Конструкции покрытий рвс

- •8. Конструкции понтонов рвсп

- •9. Конструкции плавающих крыш рвспк

- •10. Оборудование, устанавливаемое на рвс, рвсп, рвспк

- •11. Система пожаротушения на резервуарах

- •13. Оборудование, устанавливаемое на сферических оболочках

- •14. Расчет толщины стенки рвс, рвсп, рвспк

- •15. Расчет плавающей крыши рвспк

- •16. Расчет толщины стенки шаровых рез-ров (газгольдеров)

- •17. Основные причины разрушения рез-ров

- •18. Периодичность проведения технического диагностирования

- •19. Частичное техническое обследование рвс

- •20. Полное техническое обследование рвс

- •21. Методы диагностики резервуарных конструкций

- •22. Подготовка рвс к ремонтным работам

- •23. Ремонт основания рвс

- •24. Ремонт окрайки днища методом полной замены

- •25. Ремонт центральной части днища рвс методом полной замены

- •26. Ремонт центральной части днища рвс методом частичной замены

- •27. Ремонт первого пояса стенки днища рвс методом полной замены

- •28. Ремонт хлопунов на стенке рвс

- •29. Ремонт недопустимых отклонений стенки рвс от вертикали.

- •30. Испытание рвс на прочность и плотность

15. Расчет плавающей крыши рвспк

Толщина элементов плавающей крыши, контактирующих с продуктом, должна быть не менее 5 мм.

Плавающие крыши должны быть рассчитаны на плавучесть, устойчивость и непотопляемость при плотности нефти, равной 0,7 т/м3.

Расчетным размером

плавающей крыши является высота

- расположение ватерлинии от днища

коробов. Ватерлиния - линия на внешней

обшивке коробов плавающей крыши,

показывающее предельную глубину

погружения их в жидкость.

- расположение ватерлинии от днища

коробов. Ватерлиния - линия на внешней

обшивке коробов плавающей крыши,

показывающее предельную глубину

погружения их в жидкость.

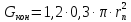

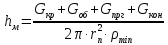

Положение ватерлинии опред-ся по ф-ле:

,

,

- собственный вес

крыши,

- собственный вес

крыши,

,

, ;

; - собственный вес оборудования;

- собственный вес оборудования; - вес пригруза,

- вес пригруза, ;V

- объем рез-ра;

;V

- объем рез-ра;

- нагрузка от конденсата,

- нагрузка от конденсата, ;

; -

радиус крыши,

-

радиус крыши, ;

; - нагрузка от снега,

- нагрузка от снега, ;

; - давление прижима затвора на стенку

рез-ра;

- давление прижима затвора на стенку

рез-ра; - площадь поверхности контакта затвора

со стенкой,

- площадь поверхности контакта затвора

со стенкой, ;f

- коэффициент трения;

;f

- коэффициент трения;

- минимальная плотность хранимой в

резервуаре жидкости.

- минимальная плотность хранимой в

резервуаре жидкости.

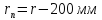

Ширина кольцевого

короба =

Высота коробов:

Мембрана приваривается к внутренней обшивке коробов на высоте:

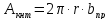

16. Расчет толщины стенки шаровых рез-ров (газгольдеров)

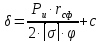

Толщина стенки у

шаровых газгольдеров опред-ся:

,

,

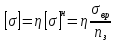

[σ]

- допускаемое напряжение на основной

металл, зависящий от времени сопротивления

его на разрыв

,

,

η

-поправочный коэффициент, устанавливаемый

в соответствии с технической документацией,

утвержденной в установленном порядке

для рассматриваемой группы сосудов-оболочек,

;

; - коэффициент запаса прочности;

- коэффициент запаса прочности; - радиус оболочки;

- радиус оболочки; - избыточное давление;φ

- коэффициент прочности сварного шва.

- избыточное давление;φ

- коэффициент прочности сварного шва.

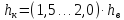

Если емкости

предназначены для хранения СУГ и ЛВЖ

под избыточным давлением

рекомендуется принять:

рекомендуется принять:

,

,

- гидростатическое

давление в нижней точке оболочки,

- гидростатическое

давление в нижней точке оболочки,

,

,

γ

- объемная масса сжимаемого газа;

- полезный объем;

- полезный объем; - геометрический объем оболочки.

- геометрический объем оболочки.

17. Основные причины разрушения рез-ров

1. Стихийные бедствия;

2. Некачественный контроль качества СМР;

3. Заводские дефекты (непровары, дефекты проката - утоньшения, шлаковые включения);

4. Дефекты монтажа (непровары и подрезы, использование некачественных электродов, монтажное несовершенство - вмятины, выпучины, несоблюдеие проектного размера катета сварного шва);

5. Нарушение правил тех. эксплуатации (нарушение правил противопож. без-сти, нарушение сроков тех. осмотра, нарушение технологии производства);

6. Объективные факторы (коррозионный износ, осадка основания - неравномерная по площади/периметру, крен, перепады tº-ры, вибрации и др.).

Наиболее часто встречающиеся дефекты:

1. Дефекты монтажа сварных швов;

2. Вырывы металла и остатки приварки монтажных приспособлений на I поясе стенки;

3. Сквозные отверстия в кровле;

4. Неравномерная осадка РВС;

5. Угловатость монтажных швов;

6. Недопустимое отклонение от вертикали;

7. Хлопуны на днище;

8. Хлопуны на стенке, вмятины и выпучины;

9. Коррозионное повреждение окрайков;

10. Коррозионное повреждение полотнища днища.

18. Периодичность проведения технического диагностирования

Рез-ры подлежат периодическому обследованию для определения их действительного состояния. Организация проведения работ по техническому диагностированию возлагается на владельца рез-ра. Оценку технического состояния рез-ра проводят по результатам частичного и полного обследования. Частичное обследование проводят без вывода из эксплуатации, без опорожнения и очистки, а полное обследование после вывода из эксплуатации, дегазации и очистки.

Внеочередное полное обследование рез-ров проводится, если по результатам частичного диагностирования выявлены недопустимые дефекты и рез-ры выводятся из эксплуатации для проведения ремонта.

Результаты частичного ремонта учитываются при проведении полного диагностирования, обследования.

Периодичность проведения технического диагностирования рез-ров

|

Тип резервуара |

Срок эксплуатации |

Частичное обследование |

Полное обследование |

|

РВС |

До 20 лет |

1 раз в 5 лет |

1 раз в 10 лет |

|

РВС |

Более 20 лет |

1 раз в 4 года |

1 раз в 8 лет |

|

ЖБР |

Более 20 лет |

1 раз в 5 лет |

1 раз в 10 лет |