НОВЫЕ ТЕХНОЛОГИИ

.pdfРаздел выбирается после запуска приложения в меню программы и содержит:

Глоссарий - где даны основные теоретические понятия;

Формулы - где приведены формулы применительно к выбранному раздела с пояснениями;

Примеры – где продемонстрированы примеры решения задач с комментариями;

Пробное тестирование – где студенту предлагается пройти тестирование с возможностью использования вышеперечисленных пунктов и без ограничения времени.

Изучив теоретический и отработав практический материал, можно перейти к тестированию, выбрать пункт меню «Тестирование», после запуска, которого доступ к справочным материалам будет ограничен. По окончанию тестирования выводится результат (количество правильных ответов, процент и время выполнения теста).

Решение задачи будет состоять из нескольких этапов, например в показанном примере (см. рис. 2), перед тем как определить режим течения необходимо найти площадь и скорость. Студенту на каждом расчетном этапе необходимо выбрать формулу, выполнить расчет и занести ответ в соответствующее окно с учетом единиц измерения, указанных в задаче. С одной стороны такой метод является подсказкой при решении, но с другой позволяет определить, на каком этапе допущена ошибка.

Тексты тестовых заданий находятся в зашифрованной базе данных; доступ к ней имеет только преподаватель, который может вносить изменения.

Впланах разработать приложение, которое может отправлять результат тестирования на общий сервер с помощью интернета для оценки знаний студента.

Решение задач в отличие от теста по теории невозможно найти с помощью поисковика, что тем самым обязует студента разобраться в предлагаемом материале перед выполнением теста.

Таким образом, в настоящей был разработан электронный задачник, который может явиться дополнительным инструментом при изучении дисциплины «Процессы и аппараты химической технологии». Электронный задачник позволит студентам научиться понимать и решать задачи по курсу самостоятельно, а также может помочь объективно оценить умение обучающегося решать задачи по основным разделам дисциплины.

Научный руководитель: Таранова Л.В., к.т.н., доцент

71

Структура и микроструктура катализатора кобальт-железо

Марченко Ю.А., Шмидт В.В., ТюмГНГУ, г.Тюмень.

Применение аморфных и наноструктурных сплавов в качестве новых конструкционных материалов перспективно для информационного обеспечения, энергосбережения, экологии и экономичности производства [1,

2].

В последнее время пристальное внимание уделяется исследованиям по замене нефти на альтернативное сырье: природный газ, уголь и биомасса.

Одной из самых важнейших задач усовершенствования синтеза Фи- шера-Тропша является разработка новых катализаторов.

Традиционно для синтез-газа использовали катализаторы на основе железа, кобальта, никеля, рутения, но последние исследования показали, что биметаллические катализаторы имеют преимущества по сравнению с однокомпонентными, в частности, более высокую селективность и лучшие размерные эффекты.

Одним из перспективных методов получения металлических катализаторов является электрохимическое осаждение, позволяющее получать материалы заданного химического и фазового состава без применения высоких температур.

Для достижения наибольшей эффективности процесса необходимо предварительное детальное исследование состава и структуры катализатора.

Цель работы: направленное формирование макро- и микроструктуры катализатора Co-Fe.

Требовалось получить сплав, содержащий фазу твердого раствора α- Co, т.к. он содержит максимальное число граней и ребер (активные центры).

Другой обязательной фазой должна быть аморфная фаза, способствующая получению наноструктуры для повышения каталитической активности и понижения давления при проведении процесса ФишераТропша.

Данную задачу можно решить путем введения в электролит осаждения бифункциональных поверхностно-активных органических веществ (ПАОВ).

В работе показана роль природы ПАОВ и функциональных групп в формировании требуемого фазового состава каталитического сплава Co-Fe (α- Co; Co(OH)2, CoО), морфологии поверхности.

Проведенный элементный анализ сплава Co-Fe свидетельствует, что в покрытии содержится большое количество кислорода, способного давать гидроксидные и оксидные соединения с кобальтом.

Последние, согласно [2], могут привести к формированию нано-

72

структуры.

Это предположение подтверждается для сплава в присутствии о- аминосульфокислоты, зародыши которого имеют средний размер фрагментов 20 нм.

На основании данных рентгенофазового анализа высказано предположение, что формированию наноразмерных частиц способствовали аморфные пленки Cо(OH)2.

Методом атомно-силовой микроскопии показано влияние компонентов сплава на размерные эффекты.

Введение железа в кристаллическую решетку кобальта приводит к уменьшению размеров кристаллитов α- Co в 10 раз.

Аморфная фаза препятствует росту наночастиц, обеспечивая требуемые размерные эффекты, а оксид кобальта дополнительно обеспечивает мелкозернистую структуру.

Сравнение экспериментальных данных по нашему исследованию с расчетными данными А.Л. Лапидуса, М.В., Цапкиной, А.Ю.Крыловой [3] показало, что каталитический сплав Co-Fe, полученный в присутствии о-аминосульфокислоты имеет оптимальный размер кластеров 10-20нм, толщина верхнего слоя составляет 10нм.

При введении железа в кристаллическую решетку кобальта значительно увеличилась дефектность структуры и возросла микротвердость (285 МПа против 200 МПа по данным [4]).

Таким образом сплав Co-Fe, обладающий требуемыми структурными свойствами (фаза α-Co+аморфная фаза Co(OH)2; размерными эффектами; большим количеством дефектов, служащих дополнительными активными центрами), может быть рекомендован в качестве нового катализатора в реакции Фишера-Тропша, а повышенная микротвердость позволяет рекомендовать покрытия сплавом Co-Fe для применения в области электроники и микроэлектроники.

Литература

1.Fendler Ed. J.H. Nanoparticles and nanostructured films. Wiley – VCH, New York. 1998. 289p.

2.Ежовский Ю.К. Поверхностные наноструктуры – перспективы синтеза и использования // Соросовский Образовательный Журнал. 2000. Т. 6. № 1. С. 56 – 63.

3.Лапидус А.Л., Цапкина М.В., Крылова А.Ю., Тонконогов Б.П. «Диме-

таллические кобольтовые катализаторы синтеза углеводородов из Со и Н2» //Успехи химии. 2005 – Т.74. №6 – С. 634 – 645.

4.Мельников П.С., Справочник по гальванопокрытиям в машиностроении. -М: Машиностроение. 1991г.-384с.

Научный руководитель: Жихарева Ирина Георгиевна д.х.н. профессор.

73

Интенсификация процесса газофракционирования на базе перекрестноточных насадочных контактных устройств.

Мусина Г.Ф.,ФГБОУ ВПО УГНТУ г. Уфа

Перед нами была поставлена задача расчетного анализа работы системы взаимосвязанных колонн К-401, К-402 установки ГФУ ОАО «Пермнефтеоргсинтез». Обе колонны К-401 и К-402 на данный момент эксплуатируются в режиме деэтанизации СПБТ, как система колонн со взаимосвязанными потоками, образующих одну простую колонну, дистиллятным продуктом которой является газ деэтанизации, остаточным продуктом – деэтанизированная фракция ППФ. Колонна К-402 является неполной укрепляющей, а К-401 неполной отгонной колонной. На первом этапе нашего исследования было проведено предварительное математическое моделирование существующего варианта работы. Технологический расчет колонн производился по программе, разработанной в УГНТУ в основу которой заложен модифицированный метод релаксации (метод конденсациииспарения). Метод основан на расчете процесса однократного испарения (ОИ) на каждой ступени с учетом реального отклонения потоков тепла и массы от теоретически равновесных с учетом тепломассообменного КПД. Критериями моделирования являлось совпадение: температурного профиля, расходов всех внешних потоков, тепловых нагрузок по аппарату и качества продуктов разделения.

Результаты математического моделирования показали, что :

в колонне К-402, работающей в качестве укрепляющей секции очень низкие КПД (на уровне 0.2) и она работает неудовлетворительно;

в колонне К-401, работающей в качестве отгонной секции 15 существующих тарелок работают с хорошим КПД (на уровне 0.7);

разделительная способность системы взаимосвязанных колонн оценивается 13 теоретическими тарелками, при этом разделительная способность отгонной секции (колоны К-401) составляет 10 теоретических тарелок, то есть значительно выше, чем разделительная способность укрепляющей секции (колоны К-402).

На второй стадии расчетных исследований методом математического моделирования был рассмотрен вариант модернизации существующей системы взаимосвязанных колон, который предусматривал реализацию процесса деэтанизации в одной колоне (К-401) после замены существующих тарелок на перекрестноточную насадку. Согласно анализу литературных данных внедрение перекрестноточных насадочных устройств в процессах газофракционирования позволяет повысить разделительную способность колонн и реализовать энерго-ресурсосберегающие технологии разделения [1-3]. Расчетный углеводородный состав сырья и продуктов разделения представлен в таблицах 1 и 2. Параметры предполагаемого технологического режима представлены в таблице 3.

74

Таблица 1 Углеводородный состав сырья колонны деэтанизации СПБТ (К-401), состав дистиллята и остатка системы взаимосвязанных колонны К-401 и К-

402

Углеводородный |

Этановая фрак- |

Деэтанизированная |

Деэтанизация |

||||

состав |

ция |

|

СПБТ |

СПБТ |

|||

|

|

|

|

|

|

|

|

|

%масс |

∑%масс |

% |

|

∑% масс. |

% |

∑% |

|

|

|

масс. |

|

|

масс. |

масс. |

Метан |

4.58 |

4.58 |

0 |

|

0 |

0.49 |

0.49 |

Этан |

56.19 |

60.77 |

0.87 |

|

0.87 |

6.79 |

7.28 |

Пропан |

39.22 |

99.99 |

98.18 |

|

99.05 |

91.87 |

99.15 |

Пропен |

0.01 |

100.0 |

0.03 |

|

99.08 |

0.03 |

99.18 |

Бутен-1 |

|

|

0.76 |

|

99.84 |

0.68 |

99.86 |

Изобутан |

|

|

0.12 |

|

99.96 |

0.11 |

99.97 |

Н-бутан |

|

|

0.04 |

|

100.00 |

0.03 |

|

|

|

|

|

|

|

|

100.0 |

Таким образом, проведенный нами расчетный анализ показал, что при условии модернизации колоны К-401 с заменой 15 клапаных тарелок на 30 перекрестноточных насадочных контактных модулей возможна реализация режима деэтанизации в одной колоне К-401.

Таблица 2 Параметры технологического режима К-401 – колонны деэтанизации

СПБТ (сжиженных углеводородных газов)

Наименование показателей |

Значение |

Избыточное давление на верху колонны К-1, ата |

19.9 |

Избыточное давление в емкости орошения, ата |

19.7 |

Температура,˚С : |

|

Ввода сырья в колонну |

25 |

На верху колонны |

30 |

В низу колонны |

52.7 |

Расходы, т/ч |

|

Потока сырья в колонну К-1 |

12.5 |

Острого орошения |

2.8 |

Кратность острого орошения, кг/кг |

2.09 |

Отборы, т/ч : |

|

Этановая фракция |

1.34 |

Деэтанизированная СПБТ |

11.16 |

75

Литература

1.А.Б.Боков, К.Ф. Богатых Технология выделения пропана в сложной колонне с перекрестноточными насадочными контактными модулями // Материалы 6 международной конференции по интенсификации нефтехимических процессов «Нефтехимия -2002», Нижнекамск, -2002, с.

60-62.

2.Костюченко В.П., Чуракова С.К. Обоснование необходимости реконструкции колонны стабилизации гидроочищенного бензина на насадочный вариант работы // «Современное состояние процессов переработки нефти », – Уфа.Изд-во ГУП ИНХП, 2004,-с. 145-147

Научный руководитель: Чуракова С.К., к.т.н, доцент

Разработка материалов для постановки виртуальных лабораторных работ по темам

«Определение плотности и вязкости нефти и нефтепродуктов»

Нестерова А.С., ТюмГНГУ, г. Тюмень

Одним из базовых умений для студентов, специализирующихся для работы в нефтеперерабатывающей и нефтехимической промышленности, является умение определять различные физико-химические свойства нефти и нефтепродуктов. Данные навыки студенты приобретают в учебных лабораториях при изучении дисциплины «Химия нефти». Возможности традиционно используемых лабораторных установок ограничены и не позволяют изучать те или иные свойства вещества в полной мере. В последнее время информационные технологии все шире используются в учебном процессе при создании электронных учебных пособий, мультимедийных лекций, виртуальных лабораторных работ. При использовании информационных технологий появляется возможность моделирования процессов с целью приближения изучаемых объектов к реальным.

Внастоящей работе представилось интересным разработать структуру и подобрать материалы для выполнения виртуальной лабораторной работы по дисциплине «Химия нефти» для определения свойств нефти и нефтепродуктов (плотность, вязкость) на базе имеющегося лабораторного практикума.

Взадачи исследований входило изучение методики определения свойств нефтепродуктов, разработка структуры виртуальных работ и подготовка материалов для наполнения разделов работ.

При постановке работ руководствовались возможностью изменения целого ряда параметров:

-выбор типа нефтепродукта (нефть, бензин, керосин, дизельное топливо и др.);

76

-выбор температуры; -выбор метода определения физико-химических свойств; например

для плотности – ареометрический и пикнометрический. В разработке предусматривается:

-возможность изучения краткой теории по теме; -возможность просмотра справочных данных (таблиц, графиков);

-возможность сборки лабораторной установки из отдельных ее элементов;

-возможность сравнения результатов виртуального эксперимента с данными, полученными расчетным путем;

-возможность обработки результатов виртуального эксперимента; -возможность составления отчета с выводом его на печать.

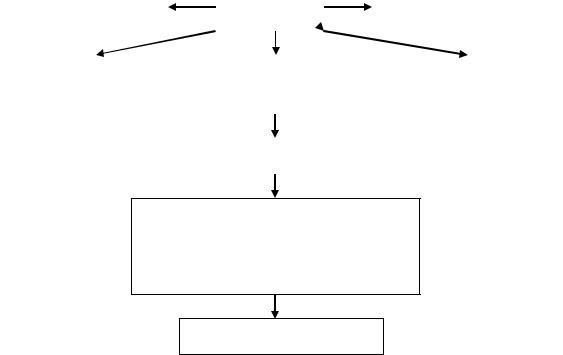

Общая структурная схема виртуальной лабораторной работы приведена ниже.

|

Краткая теория |

|

|

Задание |

|

|

Справочные материалы |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Выбор типа |

|

|

Выбор метода определения |

|

Выбор температу- |

||||

нефтепродукта |

|

|

|

(из списка) |

|

ры |

|||

(из ниспадающего |

|

|

|

|

(из ниспадающего |

||||

|

|

|

|

|

|

|

|||

|

|

|

|

|

|||||

|

списка) |

|

|

|

|

|

|

|

списка) |

|

|

|

|

|

Сборка установки |

|

|

||

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

Проведение виртуального эксперимента и обработка результатов

(формирование таблиц, графиков)

Формирование отчета

При разработке структуры виртуальной лабораторной работы ориентировались на возможность самостоятельного освоения темы студентами и максимальное приближение виртуального экспериментов к проводимым в условиях лаборатории работам.

Таким образом, в работе изучены методики проведения лабораторных работ по определению физико-химических свойств нефтепродуктов и предложена структура виртуальных лабораторных работ по данной теме.

77

Разработка будет полезна студентам нефтегазового и химического профилей при изучении дисциплины «Химия нефти», в частности, она будет иметь большое практическое значение при работе со студентами заочной формы обучения и обучающимся дистанционно.

Предлагаемая структура работы может быть использована при постановке виртуальных лабораторных работ по другим тематикам.

Научный руководитель: Таранова Л.В., к.т.н., доцент

Способ совершенствования технологии десорбции воды из диэтиленгликоля при абсорбционной осушке природного газа

Осипов А.А., ТюмГНГУ, г. Тюмень

Вдобываемом природном газе всегда присутствуют пары воды, которые должны быть удалены перед его подачей в магистральный газопровод. Это осуществляется в процессе абсорбционной осушки газа гликолями. В качестве абсорбента в большинстве случаев используется диэтиленгликоль (ДЭГ). Проблемы данного процесса – недостаточная глубина поглощения паров воды абсорбентом, вспенивание гликоля в верхней части абсорбера. Причиной этого является недостаточная степень регенерации гликоля и его деструкция в блоке десорбции. Вследствие перечисленного актуальна работа, связанная с поиском способа повышения эффективности процесса десорбции воды из насыщенного раствора абсорбента.

Вбольшинстве случаев процесс регенерации гликоля основан на атмосферной перегенке насыщенного водой ДЭГа. Процесс осуществляется при температуре близкой к его точке термодеструкции. Также при атмосферной перегонке не может быть обеспечено глубокое извлечение воды из абсорбента. В научно-технической литературе известны следующие способы повышения эффективности процесса десорбции воды: повышение температуры, снижение давления до умеренного вакуума, применение испаряющего агента, ввод вещества образующего гетероазеотропную смесь с водой.[1]

Как уже было сказано выше, температура процесса десорбции воды не может повышаться. Применение умеренного вакуума и испаряющего агента связано со значительными финансовыми вложениями на строительство дополнительных узлом таких как вакуум создающая система или регенерации испаряющего агента для цикличного его использования. Применение азеотропобразующих агентов не требует значительных реконструкций блоков десорбции абсорбента. Экономически данный способ повышения эффективности процесса извлечения воды из гликоля является наиболее рациональным. За рубежом данный способ совершенствования процесса десорбции воды получил распространения (процесс Дризо [2]).

78

Где в качестве азеотропабразующего агента применяется изооктан, являющийся ценным компонентом товарного бензина. По этой причине целесообразен поиск альтернативного азеотропобразующего агента, обладающего меньшей ценностью для химической технологии и обеспечивающего требуемое качество регенерации абсорбента.

Впредставленной работе проанализированы данные приведенные в

[3]по гетероазеотропам углеводород-вода. Для исследований выбраны углеводороды, содержащие 6 атомов углерода. Рассмотрено влияние ароматических, циклических и предельных углеводородов на азеотропную перегонку с водой. На первом этапе эксперимента проверены условия образования азеотропа углеводород-вода по температуре кипения и концентрации воды в нем. Затем определено влияние ДЭГа на образование азеотропа углеводород-вода. Далее осуществлена перегонка насыщенного водой абсорбента с вводом азеотропобразующего агента на аппарате Дина-Старка с целью определения остаточного количества воды в регенерированном абсорбенте, которое определено методом газовой хроматографии. Результаты эксперимента представлены в таблице 1.

Таблица 1 Результаты проведенного эксперимента по образованию азеотропной сме-

си углеводород-вода в присутствие ДЭГа

|

Литературные данные для |

Экспериментальные данные, полученные в |

||||

|

смеси углеводород-вода |

ходе эксперимента, для смеси ДЭГ-вода- |

||||

|

приведенные в [3] |

|

углеводород |

|

||

Азеотроп-образующий |

Температура кипения азеотропа, °С |

Содержание воды, % масс. |

Температура кипения азеотропа (уг- леводород-вода) |

|

Содержание воды в расчете на смесь угле- водород-вода,% масс. |

Остаточное содержание воды в ДЭГ, % масс. |

агент |

|

|||||

|

|

|||||

Гексан |

61,6-62 |

5,6 |

63,0 |

|

6,0 |

0,064 |

Циклогексан |

68,9 |

8,6 – 9,0 |

69.0 |

|

10,0 |

0,041 |

Толуол |

84,1 |

13,5 |

85.0 |

|

14,0 |

0,092 |

Изооктан |

78,8 |

16,6 - 17,0 |

80.0 |

|

17,0 |

0,071 |

Из данных представленных в таблице 1 следует, что в качестве азеотропобразующего агента в процессе десорбции воды может применяться циклогексан. Данный азеотропобразующий агент не является дефицитным в химической технологии, нерастворим в ДЭГе. Его использование обеспечит снижение температуры процесса на 30% и степень регенерации ДЭГа перед подачей в абсорбер на уровне не ниже 99.5%масс.

79

Литература

1.Коуль А.Л., Ризенфельд Ф.С. Очистка газа. – М.: Недра, 1986. –

535 с.

2.Бекиров Т.М., Ланчаков Г.А. Технология обработки газа и конденсата. – М.: ООО «Недра-Бизнесцентр», 1999. – 596 с.

3.Огородников С.К., Лестева Т.М., Коган В. Б. Азеотропные сме-

си. – Л.: Химия», 1971. – 848 с.

Научный руководитель – к.т.н., доцент М.С. Рогалев

Влияние депрессорных присадок и жирных спиртов на депарафинизация дизельного топлива

Паденко В.Ю., Яковлев Н.С., ТюмГНГУ, г. Тюмень

Основным требованием к зимним дизельным топливам (ДТ), получаемым с использованием депрессорных присадок (ДП) являются предельная температура фильтруемости. Дополнительно используют диспергаторы, для сохранения седиментационной устойчивости кристаллов н-парафина в ДТ [1, с. 54]. Более надежным для получения зимних ДТ является удаление наиболее высокоплавкой части парафиновых углеводородов, т.е. частичная депарафинизация. Наиболее удобным способом частичного удаления высокоплавких н- алканов является электродепарафинизация дизельных топлив [2-4]. Процессы электродепарафинизации характеризуются относительно невысоким выходом депарафинированных нефтепродуктов (ДДТ) и необходимостью переохлаждения сырья относительно температуры процесса.

В настоящей работе изучено влияние высших жирных спиртов (ВЖС) на показатели процесса электродепарафинизации и показатели качества депарафинированного дизельного топлива (ДДТ) Антипинского НПЗ Тюменской области.

Электродепарафинизацию проводят в присутствии депрессорных присадок (ДП), которые индуцируют на поверхности дисперсных частиц твердых углеводородов электрокинетический потенциал, обеспечивая их перемещение в межэлектродном пространстве и осаждение на электродах [5]. ДП, кроме того, понижают температуру застывания исходных нефтепродуктов, и, таким образом, снижают их структурную вязкость при низких температурах, обеспечивая более высокую подвижность дисперсных частиц в электрическом поле.

При выборе ВЖС в качестве активаторов процесса депарафинизации ДТ исходили из того, что процессы кристаллизации индивидуальных жирных спиртов и фракций ВЖС в области вращательной сингонии сопровождаются термоэлектрическими эффектами с индуцированием в ВЖС значительных электростатических потенциалов [6].

Для электродепарафинизации использовали летнее дизельное топливо

80