- •Введение

- •Глава 1 Строение, кристаллизация и свойства металлов

- •1.1. Кристаллическое строение конструкционных материалов

- •1.2. Дефекты в кристаллах и их влияние на свойства материалов

- •1.3. Фазы и виды фаз

- •1.4. Механические свойства материалов

- •1.4.1. Методы испытания механических свойств металлов

- •1.4.2. Испытание на твердость

- •1.4.3. Технологические свойства

- •Глава 2. Производство чугуна

- •2.1. Исходные материалы для производства чугуна

- •2.2. Обогащение руд

- •2.3. Подготовка материалов к доменной плавке

- •2.4. Выплавка чугуна

- •2.5. Классификация чугунов и их обозначение

- •Глава 3 Производство стали

- •3.1. Конверторные способы получения стали

- •3.2. Мартеновские способы производства стали

- •3.3. Получение стали в электрических печах

- •3.4. Разливка стали и получение слитков

- •Глава 4 Классификация сталей и их маркировка

- •4.1. Классификация стали

- •4.2. Маркировка стали

- •4.3. Конструкционные стали

- •4.3.1. Конструкционные, обыкновенного качества (строительные) стали

- •4.3.2. Низколегированные конструкционные стали

- •4.3.3.Конструкционные машиностроительные стали общего назначения

- •4.3.4. Конструкционные машиностроительные стали специализированного назначения

- •4.3.4.1. Пружинно-рессорные стали

- •4.3.4.2.Шарикоподшипниковые стали

- •4.3.4.3.Автоматные стали

- •4.3.4.4. Жаростойкие и жаропрочные стали и сплавы

- •4.4. Инструментальные стали

- •4.4.1. Углеродистые инструментальные стали

- •4.4.2. Легированные инструментальные стали

- •4.4.3. Быстрорежущие стали

- •4.4.4. Штамповые стали

- •4.5. Стали и сплавы с особыми свойствами

- •Глава 5 Медь и ее сплавы

- •5.1. Медные руды и пути их переработки

- •5.1.1. Обогащение руд флотацией

- •5.1.2. Получение медных штейнов

- •5.1.3. Переработка медного штейна

- •5.1.4. Рафинирование меди

- •5.2. Латуни

- •5.3. Бронзы

- •Глава 6 Алюминий и его сплавы

- •6.1. Руды алюминия

- •6.2. Производство глинозема

- •6.3. Электролитическое получение алюминия

- •6.4. Алюминиевые сплавы

- •Глава 7 Литейное производство

- •7.1. Литейные сплавы и их применение

- •7.2. Приготовление литейных сплавов

- •7.3. Литейные свойства сплавов

- •7.4. Способы изготовления отливок

- •7.4.1. Изготовление отливок в разовых песчаных формах

- •7.4.1.1. Изготовление литейных форм

- •7.4.1.2. Заливка литейных форм

- •7.4.2. Литье по выплавляемым моделям

- •7.4.3. Литье в оболочковые формы

- •7.4.4. Литье в кокиль

- •7.4.5. Литье под давлением

- •7.4.6. Центробежное литье

- •7.5. Общие принципы конструирования литых деталей

- •Глава 8 Обрабртка давлением

- •8.1. Виды обработки давлением и типы применяемого оборудования

- •8.1.1. Прокатка

- •8.1.2. Волочение

- •8.1.3. Прессование

- •8.1.4. Ковка

- •8.1.5. Штамповка

- •8.2. Физико-механические основы обработки давлением

- •8.3.Холодная штамповка

- •8.3.1. Высадка

- •8.3.2.Выдавливание

- •8.3.3.Объемная холодная формовка

- •8.3.4. Листовая штамповка

- •8.3.4.1. Разделительные операции

- •8.3.4.2.Формоизменяющие операции

- •8.3.4.2.1. Гибка

- •8.3.4.2.2. Вытяжка

- •8.3.4.2.3. Отбортовка

- •8.3.4.2.4.Обжим

- •8.3.4.2.5. Раздача

- •8.4. Горячая объемная штамповка

- •8.5. Разработка чертежа поковки

- •Глава 9 Получение заготовок методами сварки

- •9.1.Сварка давлением

- •9.1.1. Контактная электрическая сварка

- •9.1.1.1.Стыковая контактная сварка

- •9.1.1.2.Точечная сварка

- •9.1.1.3.Шовная сварка

- •9.1.1.4.Конденсаторная сварка.

- •9.1.2. Диффузионная сварка

- •9.1.3.Сварка трением

- •9.1.4. Холодная сварка

- •9.2.Сварка плавлением

- •9.2.1.Электрическая дуговая сварка

- •9.2.1.1. Ручная дуговая сварка

- •9.2.1.2.Автоматическая дуговая сварка под флюсом

- •9.2.1.3. Сварка в среде защитных газов

- •9.3. Электронно-лучевая и лазерная сварка

- •9.4. Электрошлаковая сварка

- •9.5. Свариваемость металла

- •9.6. Технологичность сварных конструкций

- •9.7. Пайка

- •9.7.1. Материалы для пайки

- •9.7.2. Способы пайки

- •9.8. Контроль качества сварных и паяных соединений

- •Глава 10 Обработка заготовок деталей машин

- •10.1. 1. Кинематика резания

- •10.1.2. Методы формообразования поверхностей

- •10.2. Режим резания, геометрические параметры срезаемого слоя, шероховатость поверхности

- •10.3. Геометрические параметры режущего инструмента

- •10.4. Физическая сущность резания

- •10.5. Силовое взаимодействие инструмента и заготовки

- •10.6.Тепловые явления при резании

- •Глава 11 Инструментальные материалы

- •11.1. Требования к инструментальным материалам

- •11.2. Инструментальные стали

- •11.3. Твердые сплавы

- •11.4. Синтетические сверхтвердые и керамические материалы

- •11.5. Абразивные материалы

- •Глава 12 Обработка заготовок на токарных станках

- •12.1 Типы токарных станков

- •12.2. Режущий инструмент и приспособления для обработки заготовок на токарных станках

- •12.3. Обработка заготовок на токарных станках

- •Глава 13 Обработка заготовок на сверлильных и расточных станках

- •13.1.1 Типы сверлильных станков

- •13.1.2. Режущий инструмент и схемы обработки на сверлильных станках

- •13.1.3. Схемы обработки на сверлильных станках

- •13.2. Типы расточных станков

- •13.2.1. Режущий инструмент и схемы обработки на расточных станках

- •Глава 14 Обработка заготовок на фрезерных станках

- •14.1. Типы фрезерных станков

- •14.2. Режущий инструмент

- •14.3. Схемы обработки на фрезерных станках

- •Глава 15 Обработка заготовок на шлифовальных станках

- •15.1. Основные типы станков

- •15.2. Схемы обработки

- •15.3. Бесцентровое шлифование

- •Глава 16 Обработка заготовок на зубообрабатывающих станках

- •16.1. Профилирование зубьев зубчатых колес

- •Глава 17 Обработка заготовок пластическим деформированием

- •17.1. Сущность пластического деформирования

- •17.2. Чистовая и упрочняющая обработка пластическим деформированием

- •Глава 18 Отделочная обработка

- •18.1. Отделка поверхностей чистовыми резцами и шлифовальными кругами

- •18.2. Полирование

- •18.3. Абразивно-жидкостная отделка

- •18.4. Притирка

- •18.5. Хонингование

- •18.6. Суперфиниш

- •Глава 19 Пластические массы

- •19.1. Классификация пластмасс и способов их переработки

- •19.2. Способы переработки пластмасс в детали в вязко-текучем состоянии

- •19.3. Способы переработки пластмасс в детали в высокоэластическом состоянии

- •19.4. Получение деталей из жидких полимеров

- •19.5. Способы получения деталей из пластмасс в твердом состоянии

1.4. Механические свойства материалов

При выборе материала для конструкции исходят из комплекса свойств, которые подразделяют на механические, физико-химические, технологические и эксплуатационные. К основным механическим свойствам относят прочность, пластичность, ударную вязкость, усталостную прочность, ползучесть, твердость и износостойкость. Под прочностью понимают способность материала сопротивляться деформации или разрушению под действием статических или динамических нагрузок. При статических нагрузках производят испытания на растяжение, сжатие, изгиб и кручение. Показателем прочности является предел прочности образца испытуемого металла, приведенного на рис. 9, а.

![]() ,

,

где Р – нагрузка, необходимая для разрушения стандартного образца, МН м;

F0

— площадь поперечного

сечения образца в мм![]() .

.

Упругая пластическая деформация. Деформацией называется изменение размеров и формы металла под действием приложенных сил. Деформация металла бывает упругой, устраняющейся после прекращения действия внешних сил, и пластической, остающейся после прекращения действия внешних сил.

При упругой деформации под действием приложенной нагрузки расстояние между атомами в кристаллической решетке изменяется. При растяжении атомы удаляются, а при сжатии сближаются. Изменение межатомного расстояния очень мало и после снятия нагрузки, смещенные атомы под действием сил притяжения (после растяжения) и отталкивания (после сжатия) становятся на свои места.

При пластической деформации происходит скольжение (сдвиг) одной части кристалла относительно другой как результат перемещения атомов по определенным плоскостям кристаллической решетки. Для того чтобы сдвиг произошел путем одновременного смещения одной части кристалла относительно другой, потребовалось бы усилие, в сотни раз превышающее затрачиваемое при деформации реального металла. Как было указано выше, кристалл реального металла имеет ряд дефектов – дислокаций, и пластический сдвиг в реальном кристалле есть процесс перемещения дислокаций. В реальном металле число дислокаций очень велико. Образование дислокаций требует значительной энергии, но они легко перемещаются. Таким образом, процесс скольжения в кристалле реального металла происходит не путем одновременного сдвига всей атомной плоскости, а путем перемещения дислокаций вдоль плоскости скольжения. Следовательно, если в кристалле нет дислокаций, то он обладает весьма высокой прочностью, равной теоретической. Это доказано созданием и исследованием без дислокационных кристаллов.

1.4.1. Методы испытания механических свойств металлов

В зависимости от способа приложения нагрузки методы испытания механических свойств металлов делят на три группы:

статические – когда нагрузка возрастает медленно и плавно (испытания на растяжение, сжатие, изгиб, кручение, срез, твердость);

динамические – когда нагрузка возрастает с большой скоростью, ударные (испытание на удар);

испытания при повторно-переменных нагрузках – когда она в процессе испытания многократно изменяется по величине или по величине и знаку (испытание на усталость).

Необходимость проведения испытания в различных условиях определяется различием в условиях работы деталей машин, инструментов и других металлических изделий.

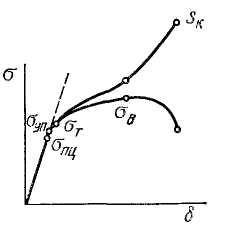

Рис. 8. Диаграмма растяжения

Учитывая, что на характер диаграммы растяжения влияет размер образца, диаграмму строят (рис. 8) в координатах напряжение σ (в Н/м2) – относительное удлинение δ (в %). При испытании на растяжение определяют следующие характеристики механических свойств: пределы пропорциональности, упругости, текучести, прочности, истинного сопротивления разрыву, относительное удлинение и сужение.

Пределом пропорциональности (условным) σпц называется такое напряжение, когда отступление от линейной зависимости между нагрузкой и удлинением достигает такой величины, при которой тангенс угла, образуемого касательной к кривой нагрузка – деформация с осью нагрузок, увеличивается, например, на 25 или 50% по сравнению с первоначальным значением:

![]() ,

,

где: Рпр— нагрузка, соответствующая пределу пропорциональности (условному).

Пределом упругости (условным) σуп называется напряжение, при котором остаточное удлинение достигает 0,05% от расчетной величины образца и определяется по формуле:

![]() ,

,

где: Р0,05 — нагрузка, соответствующая пределу упругости (условному).

Пределом текучести (физическим) σТ называется наименьшее напряжение, при котором образец деформируется (течет) без заметного увеличения нагрузки:

![]() ,

,

где: РТ – нагрузка, соответствующая пределу текучести (физическому).

Пределом текучести (условным) σ0,02 называется напряжение, при котором остаточное удлинение достигает 0,2% от расчетной длины образца:

![]() ,

,

где:

![]() Р0,2

– нагрузка,

соответствующая пределу текучести

(условному).

Р0,2

– нагрузка,

соответствующая пределу текучести

(условному).

Пределом прочности (временным сопротивлением) σв называется напряжение, отвечающее наибольшей нагрузке Рв, предшествующей разрушению образца:

![]() .

.

Истинным сопротивлением разрушению SК называется напряжение, определяемое отношением нагрузки Рк в момент разрыва образца к площади поперечного сечения FK образца в шейке после разрыва:

![]() .

.

Относительным удлинением δ называется отношение абсолютного удлинения, то есть приращения расчетной длины образца после разрыва к его первоначальной расчетной длине выражается в процентах:

![]() ,

,

где: l и l0 – длина образца до и после разрыва соответственно.

Относительным удлинением характеризуется пластичность металла – это свойство твердых материалов изменять без разрушения форму и размеры под влиянием нагрузки или напряжений, устойчиво сохраняя образовавшуюся форму и размеры после прекращения этого влияния.

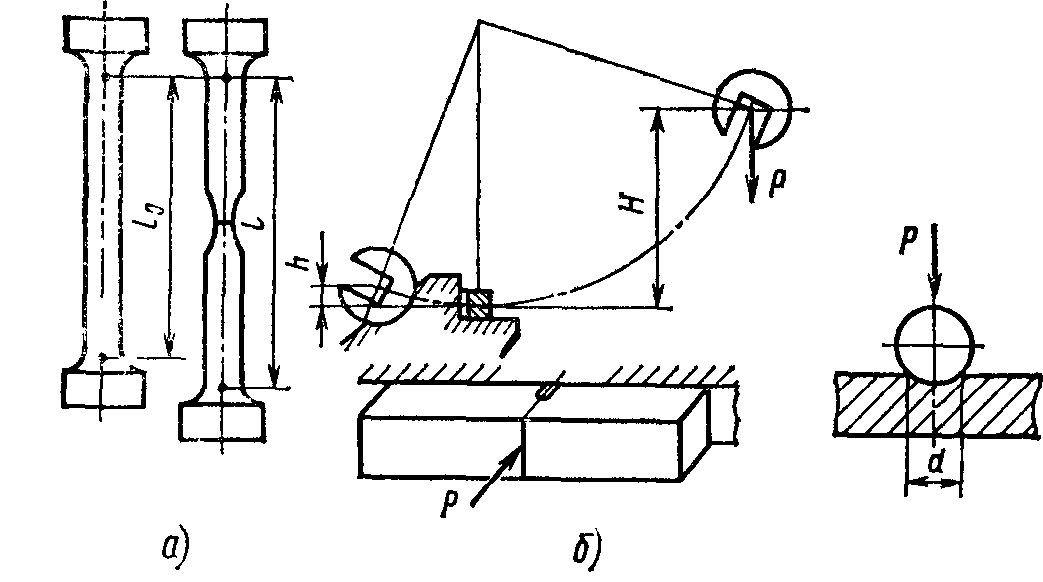

Рис. 9. Испытания для определения механических характеристик:

а – предела прочности и пластических характеристик; б – ударной вязкости;

в – твердости (по Бринеллю).

Прочность при динамических нагрузках определяют по данным испытаний: на ударную вязкость – (ударом разрушают стандартный образец на копре (рис.9, б) на копре); на усталостную прочность – определяют способность материала выдерживать, не разрушаясь, большое число повторно-переменных нагрузок, на ползучесть – определяя способность нагретого материала медленно и непрерывно деформироваться при постоянных нагрузках. Наиболее часто применяют испытания на ударную вязкость, показателем которой является работа, затраченная на разрушение стандартного образца.

![]() ,

,

где: А – работа, затраченная на разрушение образца, МНм;

F – площадь поперечного сечения разрушаемого образца, м2.

А=РН–Ph,

где: Р– вес маятника, МН;

H и h – высота подъема маятника до и после разрушения образца соответственно.