- •Часть II

- •Введение

- •Лабораторная работа № 3. Определение показателей безопасности при проведении сертификации дорожно-строительных машин

- •1.Цель работы и постановка задачи

- •1.1. Цель работы

- •1.2. Постановка задачи

- •2. Исходные данные, термины, определения и пояснения

- •3. Методика и последовательность выполнения работы

- •3.1. Определение параметров звуковой сигнализации машины

- •3.2. Оценка состояния гидропривода

- •3.3. Оценка состояния пневмопривода

- •3.5. Оценка остекления кабины

- •3.6. Оценка систем доступа

- •3.8. Проверка требований пожарной безопасности

- •3.9. Проверка требований электробезопасности

- •3.10. Проверка цветовых знаков безопасности

- •3.11. Проверка прочих требований безопасности

- •4. Инструменты, приспособления и оборудование для проведения измерений

- •Лабораторная работа №4 определение уровня технической эстетики дорожной машины методом экспертной оценки

- •2.2. Номенклатура эстетических требований

- •2.4. Варианты экспертных оценок соответствия дорожной машины требованиям технической эстетики.

- •3 Методика и последовательность выполнения работы

- •3.1. Формирование группы экспертов

- •3.2. Выбор машины-эталона и формирование перечня показателей технической эстетики

- •3.3. Проведение оценки показателей технической эстетики в сравнении с эталоном

- •3.4. Итоговая количественная оценка

- •3.5. Формирование выводов

- •Показатели, оцениваемые при сертификации землеройных машин (автогрейдеров) Группа показателей безопасности

- •5. Остекление кабины

- •Протокол проведения сертификации показателей безопасности

- •Литература

Лабораторная работа № 3. Определение показателей безопасности при проведении сертификации дорожно-строительных машин

1.Цель работы и постановка задачи

1.1. Цель работы

Определение показателей безопасности для сравнения реальных и нормативных значений при проведении сертификации дорожно-строительных машин.

1.2. Постановка задачи

Дано: дорожно-строительная машина (экскаватор, бульдозер, автогрейдер, одноковшовый погрузчик - по выбору преподавателя).

Требуется определить: значения показателей безопасности с целью сравнения реальных и нормативных значений для принятия решений о сертификации исследуемой дорожно-строительной машины. Составить протокол проведенных исследований.

2. Исходные данные, термины, определения и пояснения

2.1. Оценка уровня безопасности машины представляет собой совокупность операций, включающих выбор номенклатуры показателей безопасности, определение их значений для конкретной машины и сопоставление полученных результатов со значениями, рекомендуемыми Государственными стандартами.

2.2. Уровень безопасности машины может быть определен показателями оценки состояния звуковой сигнализации, гидропривода, пневмопривода, тормозной системы, остекления кабины, системы доступа, наличия каркасов безопасности, а также путём оценки пожарной и электробезопасности. В качестве показателей используются также цветовые знаки безопасности (сигнальная окраска) и некоторые другие показатели (см. приложение 1).

2.3. Требования к эффективности звуковой сигнализации, которая занимает первую позицию в группе показателей безопасности, регламентируется ГОСТ 29292-92 (ИСО 9533-89) [1]

Стандарт [1] устанавливает методы испытаний и критерии, необходимые для оценки звуковых характеристик сигнализаторов, устанавливаемых на землеройных машинах для предупреждения окружающих о потенциальной опасности, возникающей при передвижении машины своим ходом как вперёд, так и назад.

Испытания проводят на машине, находящейся в стационарном положении.

Работа звукового сигнализатора, установленного на машине, зависит от конструкции сигнального устройства, его состояния, подаваемого к нему напряжения и расположения его на машине по отношению к её составным частям.

Метод испытаний предназначен для проверки слышимости звукового сигнала, получаемого при действии комбинации указанных фактов.

Стандарт распространяется на землеройные машины по ГОСТ 28764.

В рамках стандарта действуют следующие определения.

Базисный параллелепипед машины - воображаемый прямоугольный параллелепипед, описанный вокруг базовой машины по ГОСТ 28633, но не включающий её рабочее и дополнительное оборудование по ГОСТ 28632, например ковш бульдозерные отвалы, обратные лопаты, рыхлители и стрелы.

Звуковые сигнализаторы переднего и заднего хода - установленные на машине звуковые сигнализаторы, предназначенные для того, чтобы предупреждать окружающих с потенциальной опасности при передвижении машины своим ходом и при этом не вызывать у оператора машины чрезмерного ощущения дискомфорта или раздражения.

Уровень звукового давления Lp в децибелах - десять десятичных логарифмов отношения квадрата звукового давления к квадрату порогового звукового давления.

Необходимо указывать ширину полосы частот, например уровень звукового давления в третьоктавной полосе и т.п. Пороговое звуковое давление - 20 мкПа.

Уровень звука в децибелах А - Lpa - уровень звукового давления, измеренный с учётом частотной коррекции шумомера А.

Примечание. Если используют другую частотную коррекцию, то её обозначают соответствующим образом, например Lpc.

Уровень звукового давления с учетом частотной (А) и временной (J) коррекциями обозначают Lpaj в децибелах -уровень звукового давления, полученный с учетом частотной коррекции А шумомера и его временной коррекции (импульс) в соответствии с Публикацией МЭК 651.

Эквивалентный уровень звукового давления Leq в децибелах - значение уровня звукового давления постоянного шума, который за интервал времени имеет такое же среднее квадратичное звуковое давление, что и рассматриваемый уровень звука, изменяющейся во времени. Его определяют из следующего соотношения:

![]()

где Leq - эквивалентный уровень звукового давления в децибелах, определенный за интервал времени от ti до t2;

Рс - пороговое звуковое давление (20 мкПа);

P(t) - мгновенное звуковое давление звукового сигнала.

Примечание. Обычно определяют эквивалентные уровни звука. В этом случае используют обозначение LAeq дБА. При использовании других коррекций или фильтров необходимо сделать соответствующую пометку.

Оператор - человек, рабочее место которого находится в непосредственной близости от машины, или человек, ответственный за работу машины с дистанционным управлением.

Рабочее место - место расположения оператора во время работы.

Наблюдатель - человек, который не является ответственным за работу машины, но может находиться эпизодически или постоянно в пределах звукового поля машины.

Положение наблюдателя - место, обычно занимаемое наблюдателем.

Излучение - звук, излучаемый одним определенным источником.

Его описание может быть приведено в паспорте или технических условиях в виде звуковой мощности и уровня звукового давления на рабочем месте.

Примечание. Воздействие шума на оператора на рабочем месте зависит от продолжительности шумового экспонирования основного источника шума при определенных условиях его работы, а также длительности воздействия других источников шума, включая отражения, шум помех и т.п.

Период работы - интервал времени, в течение которого машина выполняет определенный законченный процесс.

Цикл работы - определенная последовательность периодов работы, происходящая непосредственно во время работы источника.

Интервал времени измерения - часть периода работы или цикла работы, за который определяют эквивалентный уровень звукового давления.

Временная зависимость - непрерывная запись уровня звукового давления в функции времени, получающаяся за один и более периодов одного цикла работы.

Условия измерения.

К условиям измерения предъявляются следующие требования:

Испытательная площадка должна представлять собой свободное поле над отражающей плоскостью. На всём пути распространения звука на расстоянии не менее 30 м. от микрофона или от испытуемой машины не должно быть звукоотражающих объектов или поверхностей, например зданий. Испытательная зона, по краям которой устанавливают микрофоны, должна иметь цементно-бетонное или беспористое асфальтобетонное покрытие без существенных деформаций.

Влажность и температура воздуха, барометрическое давление, уровни вибрации и характеристики магнитных полей рассеяния должны находиться в пределах, указанных изготовителем измерительной аппаратуры.

Фоновый шум (шум помех).

Уровень фонового шума, создаваемого иными источниками шума, чем испытуемая землеройная машина (в том числе шум, создаваемый ветром), должен быть на 10 дБА ниже наименьшего измеренного значения определяемого показателя.

Метеорологические условия.

Не допускается проводить измерения во время выпадения осадков (дождя, снега и т.д.), или когда поверхность площадки покрыта снегом.

Ветер.

Скорость ветра на испытательной площадке должна быть меньше 8 м/с. При скорости ветра более 1 м/с микрофон должен быть снабжен ветрозащитным козырьком (насадкой), влияние которого должно учитываться при калибровке.

2.4. Требования к эффективности и методы испытаний тормозных систем колёсных машин регламентируются ГОСТ 28769-90 (ИСО 3450-85)[2].

Стандарт [2] устанавливает минимальные требования к эффективности и методы испытаний тормозных систем с целью обеспечения единообразной оценки тормозных качеств землеройных машин, работающих на строительных объектах или передвигающихся по дорогам общего использования. Стандарт содержит требования к рабочим, резервным и стояночным тормозным системам, а также к замедлителям.

Требования стандарта являются обязательными.

Стандарт распространяется на самоходные колёсные погрузчики, тракторы, автогрейдеры, обратные лопаты погрузчики, скреперы, экскаваторы и землевозы по ГОСТ 28764.

В рамках стандарта действуют следующие определения.

Землеройная машина - колёсная машина по ГОСТ 28764, которая работает на строительных объектах или передвигается по дорогам общего пользования.

Тормозные системы - все элементы, сочетание которых тормозит и удерживает машину на месте. Такие системы состоят из органа управления, устройств для подачи энергии и тормоза.

Рабочая тормозная система - основная система, используемая для остановки и удержания машины.

Резервная тормозная система - система, используемая для остановки машины в случае любого единичного отказа рабочей тормозной системы.

Стояночная тормозная система - система для удержания остановленной машины на месте.

Элементы тормозной системы.

Орган управления - элемент, на который непосредственно воздействует оператор с целью создания усилия, передаваемого и тормозу (тормозам).

Устройства для передачи усилия - все элементы между органом управления и тормозом (тормозами), которые соединяют их функционально.

Тормоз (тормоза) - составная часть, которая непосредственно прикладывает усилие, противодействующее движению машины. Тормоза могут быть, например, фрикционными, электрическими или гидравлическими.

Замедлитель - энергопоглощающее устройство, обычно используемое для снижения скорости машины при движении вниз по уклону.

Общая составная часть - составная часть, работающая в составе двух или более тормозных систем.

Максимальная масса машины - эксплуатационная масса машины, максимальное значение которой учитывает наиболее тяжелое по массе сочетание кабины, навеса, устройств ROPS или FOPS со всеми их составными частями и элементами крепления, а также рабочее оборудование, рекомендованное изготовителем машины, полную заправку топливного бака, гидросистемы, систем смазывания и охлаждения и массу оператора (75 кг).

Тормозной путь I - расстояние, которое проходит машина от точки на испытательном участке, в которой первоначально включается орган управления тормозами, до точки, в которой машина полностью останавливается.

Среднее замедление а - средний темп изменения скорости машины, от момента первоначального включения органа управления тормозами до полной остановки машины. Оно может быть определено по формуле:

![]()

где а - среднее замедление, м/с;

V - скорость машины непосредственно перед включением органа управления тормозами, м/с; L - тормозной путь, м.

Приработка - процедура приведения в надлежащее состояние тормоза (тормозов) машины.

Давление тормозной системы - давление в воздушном или гидравлическом резервуаре (резервуарах), если он имеется, предназначенном для увеличения тормозного усилия.

Испытательный участок - площадка, на которой проводятся испытания.

Холодные тормоза - тормоза машины, которая, по крайней мере в течение часа не подвергалась торможению, за исключением подготовки к испытаниям, или если тормоза охлаждены до температуры не выше 100 град. Цельсия, замеряемой на диске или с наружной стороны тормозного барабана.

К тормозным системам предъявляются следующие общие требования:

Обязательные тормозные системы.

Все машины должны быть оборудованы:

а) рабочей тормозной системой;

б) резервной тормозной системой;

в) стояночной тормозной системой.

Общие составные части.

Тормозные системы могут иметь общие составные части, однако при отказе любой одной основной части, кроме шины, тормозные системы должны обеспечивать остановку машины в соответствии с требованиями резервной тормозной системы. Резервная тормозная система.

Все машины должны соответствовать требованиям к эффективности рабочей тормозной (см. приложение 1, п.4).

Если предусмотрено снабжение других систем энергией из рабочей тормозной системы, то любой отказ этих систем должен рассматриваться как отказ рабочей тормозной системы.

Все машины должны иметь тормоза, по крайней мере на одном мосту. Машины с полуприцепами должны иметь тормоза, по крайней мере на одном мосту тягача и на одном мосту полуприцепа.

Резервная тормозная система.

Все машины должны соответствовать требованиям к эффективности резервной тормозной системы в соответствии с п.п.8.6 и 8.7 (см. приложение 1, п.4).

Стояночная тормозная система.

После включения эта система не должна зависеть от истощаемого источника энергии, если не имеется избыточных источников энергии, и если изготовитель машины не указал в руководстве для оператора каких-либо ограничений для работы данной системы.

Стояночная тормозная система может иметь составные части, общие с другими тормозными системами, при условии выполнения требований (см. приложение 1, п.4).

Устройство предупредительной сигнализации для источников аккумулированной энергии.

Если для рабочей тормозной системы используется аккумулированная энергия, то система должна быть оборудована устройством предупредительной сигнализации, которое срабатывает перед тем, как энергетический уровень системы упадёт ниже 50% указанного изготовителем максимального рабочего уровня или ниже уровня, необходимого для выполнения требований к тормозной эффективности резервной системы, в зависимости от того, что больше.

Устройство должно немедленно издавать непрерывный визуальный и (или) звуковой сигнал. Манометры и вакуумметры не удовлетворяют этому требованию.

Условия испытаний.

При проведении испытаний необходимо соблюдать меры предосторожности, указанные изготовителем.

Поверхность испытательного участка должна быть твёрдой и сухой, а его основание хорошо уплотнённым. Допускается увлажнение грунта до определенной степени, при которой он не оказывает отрицательного влияния на испытание тормозов.

Уклон испытательного участка в направлении, перпендикулярном движению, не должен превышать 3%. Уклон в направлении движения должен соответствовать требованиям к данному виду испытаний.

Подъезд к испытательному участку должен быть достаточно длинным, ровным и должен иметь достаточно равномерный наклон для достижения машиной нужной скорости перед включением тормозов.

Максимальная масса машины и её распределение по осям должна соответствовать документации изготовителя. Землевозы и скреперы следует испытывать только с номинальным грузом в соответствии с требованиями ГОСТ 27249, ГОСТ 27536, т.е. при указанных изготовителем максимальной массе груженой машины и её распределении по осям.

Параметры всех элементов, имеющих отношение к тормозной системе (например, размеры шин и давление в них, регулировка тормозов, момент включения устройства предупреди тельной сигнализации и т.п.) должны соответствовать документации изготовителя. Значения давления в тормозной системе должны находиться в пределах, указанных изготовителем. Не допускается ручная регулировка тормозов в процессе любого единичного опыта по определению эффективности.

Для машин со ступенчатым изменением передаточного числа трансмиссии тормозные испытания нужно проводить при передаточном числе, соответствующем установленной настоящим стандартом скорости движения перед началом торможения. Допускается отключение силовой передачи перед торможением машины.

При этих испытаниях не следует использовать замедлители, если в требованиях к конкретному виду испытаний не указано иначе или если замедлитель не включается тем же органом управления, который используется для включения рабочей или резервной системы, подвергаемой испытанию.

Отвалы, ковши и прочие рабочие органы должны быть установлены в транспортное положение, рекомендуемое изготовителем.

Допускается приработка тормозов перед испытаниями. Порядок приработки должен быть указан в руководстве для оператора и (или) в руководстве по техническому обслуживанию и согласован с изготовителем машины.

Непосредственно перед испытанием машину нужно привести в действие, чтобы рабочие жидкости в двигателе и трансмиссии достигли нормальных рабочих температур.

Скорость движения машины необходимо измерять непосредственно перед включением органа управления тормозами.

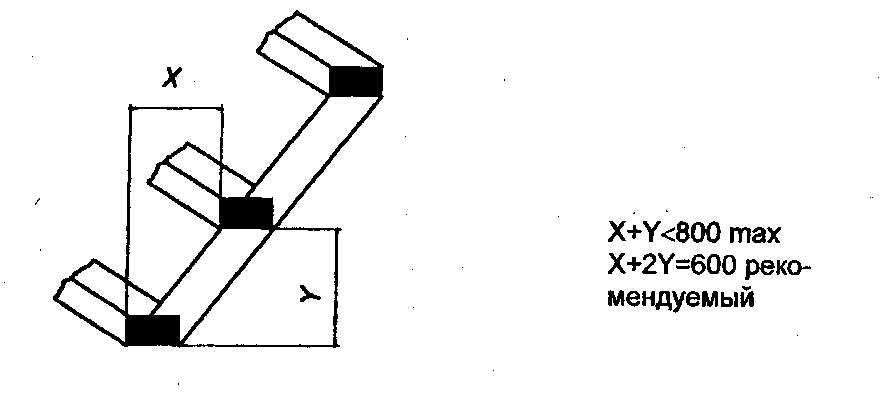

Рис. 3.2. Лестница

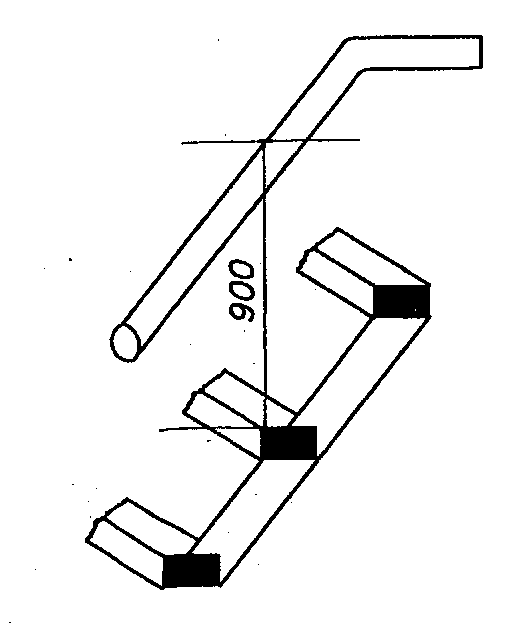

Рис. 3.3. Поручень

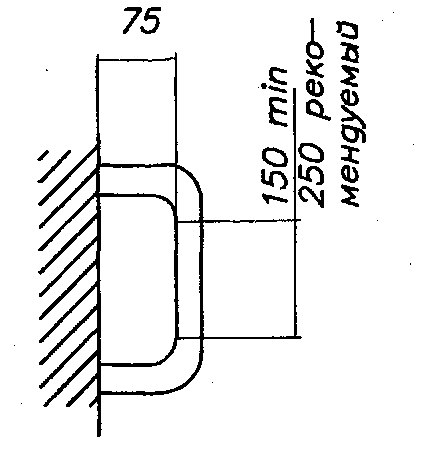

Рис. 3.4. Скоба

Необходимо зарегистрировать и внести в протокол испытаний все данные (см. раздел 3 настоящей лабораторной работы).

2.5. Системы доступа землеройных машин регламентируются положениями ГОСТ 29100-91 (ИСО 2860-80) [3] и ГОСТ 27921-88 (ИСО2860-83) [4].

Стандарт [3] устанавливает требования к ступеням, лестницам, проходам, платформам, поручням (перилам), скобам, ограждающим поручням, входным и выходным проёмам кабины, облегчающим работу оператора и обслуживающего персонала на машине.

Стандарт не устанавливает требования в частности конструирования пола на рабочем месте или в кабине оператора.

Требования всех пунктов настоящего стандарта являются обязательными.

Стандарт предназначен для руководства по конструированию систем доступа к кабине оператора и точки обслуживания на землеройных машинах всех типов в целях предотвращения несчастных случаев и уменьшения травмирования персонала при подъеме на машины, спуске и передвижении по ним в процессе обслуживания и подготовки к эксплуатации.

В стандарте [3] приняты следующие определения:

Ступень - устройство, предназначенное для размещения ступни (рис. 3.1).

Лестница - система, состоящая из серии равномерно расположенных ступеней (рис. 3.2).

Проход - поверхность, предназначенная для передвижения персонала по машине.

Платформа - поверхность, предназначенная для выполнения персоналом работ по обслуживанию машины или подготовке её к эксплуатации.

Поручень (перила) и скоба - устройство, специально

предназначенное для захвата рукой, обеспечивающее устойчивое положение туловища.

Поручень (перила) - устройство, специально предназначенное для перемещения руки без отрыва от него (рис.3.3).

Скоба - устройство, специально предназначенное для захвата одной рукой (рис.3.4).

Поручень над проходом - устройство для обеспечения передвижения по проходу, обеспечивающее устойчивое положения туловища (рис. 3.5).

Ограждающий поручень - поручень над внешним краем прохода или платформы, предназначенный для защиты персонала от падения (рис. 3.6).

Входной проём - проём для входа в кабину оператора (рис. 3.7).

Стандарт [4] устанавливает минимальные размеры смотровых отверстий на землеройных машинах для прохождения:

1) кисти рук;

2) головы;

3) туловища;

4) вытянутой руки;

5) вытянутых рук.

Стандарт обеспечивает технический персонал и конструкторов информацией о размерах смотровых отверстий, имеющихся в машинах и оборудовании для выполнения оператором работ по осмотру, регулировке и ремонту машин на месте её эксплуатации или в мастерской.

На землеройных машинах, предназначенных для эксплуатации в условиях холодного климата, устанавливают большие размеры смотровых отверстий для доступа в одежде.

Рис. 3.5. Поручень над проходом

Рис.3.6.

Ограждающий поручень

Рис.3.6.

Ограждающий поручень

Рис.

3.7.

Входной

проем

Рис.

3.7.

Входной

проем

Рис.

3.8. Базисный параллелепипед машины по

ГОСТ 29292-92

Рис.

3.8. Базисный параллелепипед машины по

ГОСТ 29292-92

Рекомендуемые размеры смотровых отверстии, основанные на имеющихся антропометрических данных, являются минимальными и соответствуют 95% группе операторов.

В большинстве случаев размеры смотровых отверстий, превышающие размеры, рекомендуемые настоящим стандартом, более полезны и эффективны.

2.6. Технические требования к системам FOPS и ROPS регламентируются ГОСТ 27719-88 (ИСО 3449-84) [5] и ГОСТ 27714-88 (ИС0347/1-86) [6].

Стандарт [5] устанавливает:

а) методы лабораторных испытаний для определения характеристик конструкции;

б) технические требования, предъявляемые к устройству защиты от падающих предметов (FOPS) в процессе контрольного испытания.

Лабораторные испытания предназначены для определения характеристик конструкций, используемых для защиты оператора от локализованных ударов, и позволяют оценить способность этих устройств противостоять ударным нагрузкам.

Настоящий стандарт устанавливает типовые воспроизводительные методы оценки характеристики FOPS и технические требования к этим устройствам при нагружении в процессе контрольного испытания.

Примечание. Термин "контрольное испытание", применяемый в стандарте, обозначает испытание образца, материал которого, размеры и требования к обработке являются типовыми для изготовления конструкций FOPS.

Стандарт распространяется на следующие управляемые оператором машины по ИСО 6165 (независимо от типа рулевого управления): гусеничные и колёсные погрузчики, гусеничные » колёсные тракторы, автогрейдеры, самоходные скреперы.

Стандарт не распространяется на: самоходные уплотняющие машины, бурильные установки, асфальтоукладчики, машины с двигателями, мощностью менее 15 кВт (20 л.с), многоковшовые погрузчики, экскаваторы, краны и драглайны.

В стандарте приняты следующие определения и сокращенные обозначения:

Устройство защиты от падающих предметов (FOPS) -система конструктивных элементов, смонтированных на машине для обеспечения защиты оператора от падающих предметов (деревьев, камней). Стандарт [6] устанавливает:

а) методы статических лабораторных испытаний для определения характеристик конструкции;

б) технические требования, предъявляемые к устройствам защиты при опрокидывании ROPS в процессе контрольного испытания. Стандарт соответствует ГОСТ 27245-87 в части DVL (объем ограничения деформации).

Статические лабораторные испытания предназначены для определения характеристик конструкций, используемых для защиты оператора при движении машины со скоростью 0-16 км/ч по твёрдому глинистому грунту, при условии ограничения максимального угла опрокидывания машины до 360 град, вниз по склону на максимальном уклоне 30 град. без проникания конструктивных элементов ROPS и DVL.

Стандарт устанавливает типовые воспроизводимые методы определения зависимости деформации от силы, прикладываемой к ROPS и технические требования к защитным устройствам при статическом нагружении в процессе контрольного испытания.

Термин контрольное испытание в пределах настоящего стандарта означает испытание образца, материал которого, размеры и требования к обработке являются типовыми для изготовления конструкций ROPS.

Стандарт распространяется на управляемые оператором машины по ИСО 6165:

Гусеничные и колёсные погрузчики, гусеничные и колёсные тракторы и обратные лопаты - погрузчики, автогрейдеры, самоходные скреперы, землевозы с шарнирно-сочлененной рамой (см. ГОСТ 27249-87).

Стандарт не распространяется на: Уплотняющие машины, машины с двигателями, мощностью менее 15 кВт (20 л.с.), экскаваторы, драглайны, землевозы с жесткой рамой, трубоукладчики.

Стандарт устанавливает следующие определения: Устройство защиты от опрокидывания (ROPS) - система конструктивных элементов, смонтированных на машине для выполнения основного назначения - снижения риска нанесения повреждений оператору в случае опрокидывания управляемой ими машины, при условии применения оператором ремней безопасности.

К конструктивным элементам ROPS относятся подрамник, кронштейн, опора, болт, палец, подвеска или упругий амортизатор, используемый для закрепления системы ROPS на раме машины. Места крепления выполненные в раме машины, в их число не входят.

Рама машины - основная рама ходовой части или основной (ые) несущий (ие) элемент (ы) машины, который (ые) занимает (ют) большую часть машины и непосредственно к которому (ым) крепится ROPS.

Система ROPS-рама машины - система ROPS, закрепленная на раме машины.

Платформа стенда - жесткая составная часть конструкции стенда, к которой при испытаниях крепят раму машины.

Объем ограничения деформации (DVL) - объем, определяющий предельно допустимую деформацию ROPS и устройств защиты от падающих предметов FOPS. Размеры объема ограничения деформации основаны на антропологических данных оператора высокого роста в положении сидя (см. ГОСТ 27245-87).

Имитируемая плоскость грунта (SGP) - поверхность, при касании с которой предполагают прекращение дальнейшего переворачивания машины, лежащей на боку.

Каждый экземпляр устройства ROPS, совмещённого или не совмещённого с FOPS, должен быть снабжен заводской табличкой.

Требования к заводской табличке.

Табличка должна быть рассчитана на постоянное использование и постоянно закреплена на устройстве.

Табличка должна быть расположена так, чтобы её можно было легко читать. Она должна быть защищена от влияния погодных условий.

Содержание таблички.

Наименование и адрес изготовителя ROPS (FOPS, если последнее устройство совмещено с ROPS).

Идентификационный номер ROPS и FOPS (если имеется).

Марка машины, модель (модели) или серийный номер (номера), для которых предназначено устройство.

Максимальная масса машины М, при которой конструкция ROPS соответствует техническим требованиям настоящего стандарта.

5. Номер (номера) стандарта (стандартов), требованиям которого соответствует устройство. Допускается указывать и другие технические требования.

6. В табличке изготовитель может приводить сведения, включающие информацию, относящуюся к данному устройству (например, указания по установке, ремонту и замене).