- •1. Технологическая часть

- •1.1 Теоретические основы процесса выпаривания

- •2. Расчетная часть

- •2.2 Распределение выпаренной воды по корпусам

- •2.6 Находим полезную разность температур

- •2.10 Распределение полезной разности температур по корпусам

- •2.11 Определение поверхности нагрева по корпусам

- •2.12 Показатели выпарки

- •3. Расстояние от верхней полки до крышки аппарата – 1300 мм

- •4. Расстояние от нижней полки до днища аппарата – 1200 мм

- •6. Расстояние между осями конденсатора и ловушки:

Содержание.

Введение 2

1. Технологическая часть 4

1.1 Теоретические основы процесса выпаривания 4

1.2 Описание технологического процесса пятикорпусной прямоточной выпарной установки 8

1.3 Устройство принцип действия выпарных аппаратов 9

1.4 Аппарат с принудительной циркуляцией и вынесенной греющей 16

Камерой

2. Расчётная часть 19

2.1 Определение количества воды, выпариваемой во всех корпусах

установки 19

2.2 Распределение выпаренной воды по корпусам 19

2.3 Расчёт концентраций щёлока по корпусам 20

2.4 Распределение перепада давлений по корпусам 20

2.5 Расчёт потерь по корпусам 21

2.6 Находим полезную разность температур 22

2.7 Определяем температуры кипения щёлока в корпусах 22

2.8 Расчёт коэффициентов теплопередачи по корпусам 23

2.9 Составляем уравнение тепловых балансов по корпусам (без учёта 25

тепловых потерь

2.10 Распределение полезной разности температур по корпусам 26

2.11 Определение поверхности нагрева по корпусам 26

2.12 Показатели выпарки 27

2.13 Расчёт барометрического конденсатора 28

Заключение 30

Список литературы 31

2.13 Расчет барометрического конденсатора

Gв - расход охлаждающей воды = 6000кг/ч

tn = 16°С, tk=50 °С

Расход воды находим:

G=W*(Y/c–tк)/(tк–tн), кг/с

где W - количество конденсирующихся паров, кг/с

Y - энтальпия пара при Рб к., Дж/кг с - удельная теплоемкость воды, °С

G=20,36*(2151,3*1000/4,19-50)/(50/16)=277 кг/с

Диаметр барометрического конденсатора определяем из уравнения расхода, принимая скорость пара υ=30 м/с

d = √(4/π)*(W/ρ*υ)

d = √(4/3,14)*(20,36/0,09789*30)=8,8 м

По ГОСТ 18562-84 (приложение) выбираем барометрический конденсатор:

1. Внутренний диаметр конденсатора – 1600 мм

2. Толщина стенки аппарата – 6 мм

3. Расстояние от верхней полки до крышки аппарата – 1300 мм

4. Расстояние от нижней полки до днища аппарата – 1200 мм

5. Ширина полки – 1000 мм

6. Расстояние между осями конденсатора и ловушки:

К1=1450 мм

К2=1355 мм

ЗАКЛЮЧЕНИЕ

В данном курсовом проекте, мною была рассчитана 5-ти корпусная выпарная установка, производительностью 100т/ч

В ходе работы было рассчитано количество воды выпариваемой по корпусам, рассчитана концентрация щелока по корпусам, произведен расчет тепловых потерь по корпусам.

Было составлено уравнение тепловых балансов по корпусам. Рассчитана номинальная поверхность теплообмена.

В результате был принят к установке выпарной аппарат с естественной циркуляцией и вынесенной греющей камерой, с номинальной поверхностью теплообмена 125 м2.

В качестве дополнительного оборудования был рассчитан барометрический конденсатор.

ВВЕДЕНИЕ

Технически наиболее простым методом реконструкции явился разработанный метод с применением индивидуальных спиральных вставок в кипятильные трубки с одновременной организацией принудительной циркуляции в аппарате. В соответствии с этим методом не требуется переделки корпуса выпарного аппарата и монтажа дополнительного паропровода вторичного пара. Испытания проводились на опытном выпарном аппарате, включенном в схему действующей выпарной установки. Испытания показали работоспособность данного способа реконструкции при условии концентрации волокна в щелоке, не превышающей 40 мг/л. При более высокой концентрации волокна спиральные каналы вставок периодически забивались в процессе эксплуатации. Что касается накипеобразования, то уже в опытном аппарате было обнаружено существенное изменение её структуры, а именно: отсутствие внутри трубок традиционной твердой накипи, состоящей гипса, сульфата, из силикатов, окислов железа и волокна. На внутренних стенках трубок в незначительных количествах присутствовали лишь два последних компонента. Поскольку требование по содержанию волокна в щелоке производством не гарантировано, было принято решение модернизировать выпарные аппараты по известному способу, включающему установку в сепараторе распределительного устройства типа дырчатого листа и организацию циркуляционного контура. Способ требует увеличения объеманижней щелоковой камеры и монтажа дополнительных трубопроводов для отвода вторичного пара. На начальном этапе с применением указанной технологии была осуществлена модернизация второго и третьего выпарных аппаратов. Модернизированные аппараты и установка в целом работают устойчиво. Были получены следующие ожидаемые результаты:

1. В трубках выпарных аппаратов в качестве накипи оседает в основном волокно, которое удовлетворительно устраняется в ходе периодических промывок. В результате, межпромывочный период работы аппаратов увеличился в несколько раз и в настоящее время промывка всей установки осуществляется один раз в квартал. В то же время предусмотрена

возможность вывода из схемы отдельных аппаратов для индивидуальной промывки (по мере необходимости).

2. Температурные напоры в модернизированных аппаратах снизились в среднем на два градуса.

3. В АПП отсутствует экономайзерныйучасток, что приводит к полному использованию поверхности нагрева.

4. Что касается коэффициентов теплопередачи, то они мало отличаются от их значений в аппаратах с поднимающейся пленкой, что соответствует теории конвективного теплообмена для двухслойных пленочных течений. Вследствие перечисленных позитивных эффектов реальная производительность выпарной установки повысилась на 10÷12%. В связи с этим, при проведении подобной реконструкции следует иметь некоторый запас мощности вакуумной системывыпарной установки, т.к. вакуум понижается.

1. Технологическая часть

1.1 Теоретические основы процесса выпаривания

Выпариванием называют процесс концентрирования жидких растворов практически нелетучих веществ путем частичного удаления растворителя испарением при кипении. Сущность выпаривания заключается в переводе растворителя в парообразное состояние и отводе полученного пара от оставшегося сконцентрированного раствора. Выпаривание обычно проводится при кипении, т.е. в условиях, когда давление пара над раствором равно давлению в рабочем объеме аппарата. Выпаривание ведется таким образом, чтобы при заданной производительности получить сгущенный раствор требуемой концентрации надлежащего качества без потерь сухого вещества и при возможно меньшем расходе топлива. Концентрирование растворов методом выпаривания – один из наиболее распространенных технологических процессов в химической, пищевой, металлургической и других отраслях промышленности. Это объясняется тем, что многие вещества, например гидроксид натрия, гидроксид калия, аммиачная селитра, сульфат аммония и др., получают в виде разбавленных водных растворов, а на дальнейшую переработку и транспорт (для сокращения объемов тары и транспортных расходов) они должны поступать в виде концентрированных продуктов. На выпаривание растворов расходуется огромное количество тепла, а на создание выпарных установок – большое количество углеродистых и легированных сталей, никеля и других металлов. Поэтому в каждом конкретном случае необходима рациональная организация процесса выпаривания, что позволяет обеспечить максимальную производительность выпарной установки при минимальных затратах тепла и металла. Особенностью процесса выпаривания является то, что в парах кипящих растворов нормально содержатся только пары чистого растворителя, а растворённое вещество является нелетучим. Это положение, лежащее в основе теории и методов расчета выпарных аппаратов для большинства растворов твердых веществ вполне оправдывается. Удаляемый в парообразном состоянии растворитель чаще всего представляет собой

водяной пар, носящий название вторичного пара. Общий материальный баланс аппарата выражается уравнением:

Gн=Gк+W,

где Gн – количество поступающего исходного раствора с концентрацией bн; Gк – количество удаляемого упаренного раствора с концентрацией bк; W – количество растворителя.

Тепло для выпаривания можно подводить любыми теплоносителями, применяемыми при нагревании. Однако в подавляющем большинстве случаев в качестве греющего агента при выпаривании используют насыщенный или слегка перегретый водяной пар, который называется греющим, или первичным /3/. Первичным служит либо пар, получаемый из парогенератора, либо отработанный пар, или пар промежуточного отбора паровых турбин. Тепло, необходимое для выпаривания раствора, обычно подводится через стенку, отделяющую теплоноситель от раствора. В некоторых производствах концентрирование растворов осуществляют при непосредственном прикосновении выпариваемого раствора с топочными газами или другими газообразными теплоносителями. Также может применяться электрический обогрев.

Уравнение теплового баланса:

Q+GнСнtн= Gкскtк+W·iвт+Qпот±Qд

где Q – расход теплоты на выпаривание; сн, ск – удельная теплоемкость начального (исходного) и конечного (упаренного) раствора; tн, tк – температура начального раствора на входе в аппарат и конечного на выходе из аппарата; iвт – удельная энтальпия вторичного пара на выходе его из аппарата; Qпот – расход теплоты на компенсацию потерь в окружающую среду; Qд – теплота дегидратации. Передача тепла от теплоносителя к кипящей жидкости возможна при наличии температурного перепада (полезной разности температур) между ними. Это объясняется тем, что теплопередача, как и все естественные процессы, всегда идёт от высшего уровня к низшему, поэтому температура конденсации пара должна быть выше температуры кипения раствора что означает, что давление пара в греющем пространстве должна быть выше, чем в паровом. Протекание теплоносителей в греющей камере происходит под действием напора, создаваемого извне. Скорость течение теплоносителей по трубкам в большинстве случаев определяется естественной циркуляцией, зависящей от разности удельных весов закипающего в греющей камере раствора,

пронизанного пузырьками пара, и раствора, опускающегося по циркуляционной трубе.

1.2 Описание 4-х корпусной выпарной установки

Исходный раствор чёрного щелока из промежуточной ёмкости центробежным насосом подаётся в теплообменник, где подогревается до температуры, близкой к температуре кипения, а затем в первый корпус выпарной установки. Предварительный нагрев щелока повышает интенсивность кипения в выпарном аппарате.

Первый корпус и теплообменник обогреваются насыщенным водяным паром, поступающем из котельной. Вторичный пар, образующийся при концентрировании щелока в первом корпусе, направляется в качестве греющего во второй корпус. Сюда же поступает частично сконцентрированный раствор чёрного щелока из первого корпуса. Аналогично третий и четвёртый корпус обогреваются вторичным паром второго и третьего и в нём производится концентрирование щелока, поступившего из второго и третьего корпусов.

Самопроизвольный переток щелока и вторичного пара возможен, благодаря общему перепаду давлений, возникающему в результате создания вакуума конденсацией вторичного пара последнего корпуса в барометрическом конденсаторе смешения, где заданное давление поддерживается подачей охлаждающей воды из водооборотной системы и отсосом неконденсированных паров вакуум-насосом. Смесь охлаждающей воды и конденсата выводится из конденсатора при помощи барометрической трубы с гидрозатвором и направляется для охлаждения. Образующийся в четвертом корпусе концентрированный черный щелок поступает в сборник, откуда центробежным насосом подается далее на сжигание. Конденсат греющего параиз первого корпуса выпарной установки и теплообменника подаётся в котельную, а конденсат из третьего и четвертого корпусов – на технологические нужды производства.

1.3 Оборудование, применяемое для проведения процесса выпаривания

Выпарные аппараты с естественной циркуляцией.

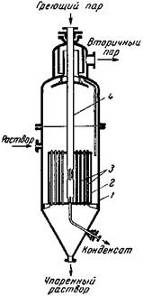

1 – циркуляционная труба; 2 – кипятильная труба.

Естественная циркуляция возникает в замкнутой системе, состоящей из необогреваемой циркуляционной (опускной) трубы 1 и обогреваемых подъёмных труб 2. Если жидкость в подъёмных трубах нагрета до кипения, то в результате испарения части жидкости в этой трубе образуется парожидкостная смесь, плотность которой меньше плотности самой жидкости. Таким образом, вес столба жидкости в циркуляционной трубе больше, чем в подъёмных трубах, вследствие чего происходит упорядоченное движение (циркуляция) кипящей жидкости по пути: подъёмные трубы → паровое пространство → опускная труба → подъёмные трубы и т. д.

Для естественной циркуляции требуется два условия:

1. Достаточная высота уровня жидкости в опускной трубе, чтобы уравновесить столб парожидкостной смеси в кипятильных трубах и сообщить этой смеси необходимую скорость;

2. Достаточная интенсивность парообразования в кипятильных трубах, чтобы парожидкостная смесь имела, возможно, малую плотность.

При небольшом уровне жидкости в опускной трубе парожидкостная смесь не может подняться до верха кипятильных труб; при этом не происходит циркуляции, и работа аппарата сопровождается резким снижением производительности и быстрым покрыванием труб накипью.

Выпарной аппарат с центральной циркуляционной трубой является одной из наиболее старых, но широко распространенных конструкций.

1 – корпус; 2 – кипятильные трубы; 3 – циркуляционная труба; 4 – сепаратор; 5 – отбойник.

Греющая камера состоит из ряда вертикальных кипятильных труб 2, обогреваемых снаружи паром. По оси греющей камеры расположена циркуляционная труба 3 значительно большего диаметра, чем кипятильные трубы. Греющий пар подаётся в межтрубное пространство, конденсируется и отводится из аппарата в виде конденсата. Упаренный раствор также непрерывно удаляется через штуцер, находящийся в днище аппарата. Парообразование внутри центральной трубы значительно меньше, чем в кипятильных трубах, так как за единицу объёма жидкости в ней приходится меньшая теплопередающая поверхность. Раствор выдавливается в кипятильные трубки, поднимается по ним вверх, частично выпаривается и, освобождённый вверху от пара, возвращается вниз по центральной трубе. Образующийся пар удаляется в верхней части аппарата, пройдя предварительно через каплеуловитель.

Недостатки аппарата: жёсткая конструкция греющей камеры, не имеющая температурной компенсации.

Достоинства: простота конструкции и легкость доступа для чистки и ремонта.

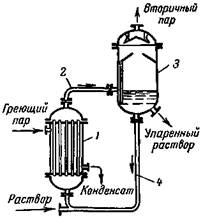

Выпарной аппарат с подвесной греющей камерой.

1 – корпус; 2 – кожух греющей камеры; 3 – кипятильные трубы; 4 – труба для подвода пара к греющей камере.

Греющий пар подаётся в межтрубное пространство нагревательной камеры по трубе 4. Образующийся вторичный пар проходит сепаратор над греющими трубками и далее инерционный каплеуловитель, из которого уловленная жидкость стекает вниз по трубе.

Принцип циркуляции:

Малоэмульгированный раствор из-за большой плотности опускается вниз по кольцевому пространству между корпусом аппарата и нагревательной камерой, передавливая вверх постоянно образующуюся в трубках более лёгкою парожидкостную эмульсию.

Погружение нагревательной камеры в выпариваемую среду препятствует возникновению температурных напряжений, так как в этом случае корпус камеры и трубки находятся в одинаковых температурных условиях.

Недостатками являются усложнение конструкции и большие габариты.

Достоинства – повышенный коэффициент теплопередачи за счет хорошего охлаждения раствора в кольцевом пространстве и легкость выемки греющей камеры из аппарата для чистки, ремонта или замены.

Выпарной аппарат с вынесенной греющей камерой.

1 – кипятильник; 2 - труба для парожидкостной смеси; 3 – сепаратор; 4 – циркуляционная труба.

Выпариваемый раствор, поднимаясь по трубкам, нагревается и по мере подъема вскипает. Образовавшаяся парожидкостная смесь направляется в сепаратор, где происходит разделение жидкой и паровой фаз. Вторичный пар, пройдя сепаратор и брызгоуловитель, освобождается от капель, а раствор возвращается по циркуляционной трубе в греющую камеру.

Высота трубок в таких аппаратах составляет 5 … 7 м. Сечение циркуляционной трубы равно или больше площади поперечного сечения всех кипятильных трубок. В результате значительной скорости циркуляционного раствора повышается коэффициент теплоотдачи и уменьшается опасность отложения пристенных осадков.

Чистка и замена трубок выпарных аппаратов с выносной греющей камерой достаточно удобны.

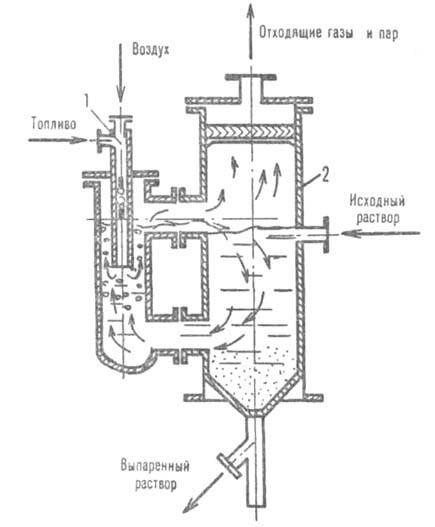

Контактные выпарные аппараты.

Для химически агрессивных растворов, особенно при высоких температурах, например H2SO4, СаС12, Na2SO4*10H2O (мирабилит), применяют аппараты с погружным горением (рис. 2) - цилиндрические емкости из углеродистой стали, футерованные кислотоупорной плиткой или гуммированные. В них топочные газы, используемые как теплоноситель, образуются в результате сжигания топлива (например, природного газа) в горелках, которые погружены в концентрируемый раствор. Эти газы барботируют через раствор и удаляются вместе с вторичным паром. Важное достоинство таких выпарные аппараты - отсутствие поверхности теплообмена, что обеспечивает сравнительно простое решение вопросов коррозионной стойкости материалов, из которых изготовлены аппараты. Недостатки: большой расход топлива, невозможность использования вторичного пара в качестве теплоносителя (удаляется в смеси с газами), загрязнение атмосферы топочными газами и продуктами уноса раствора паром.

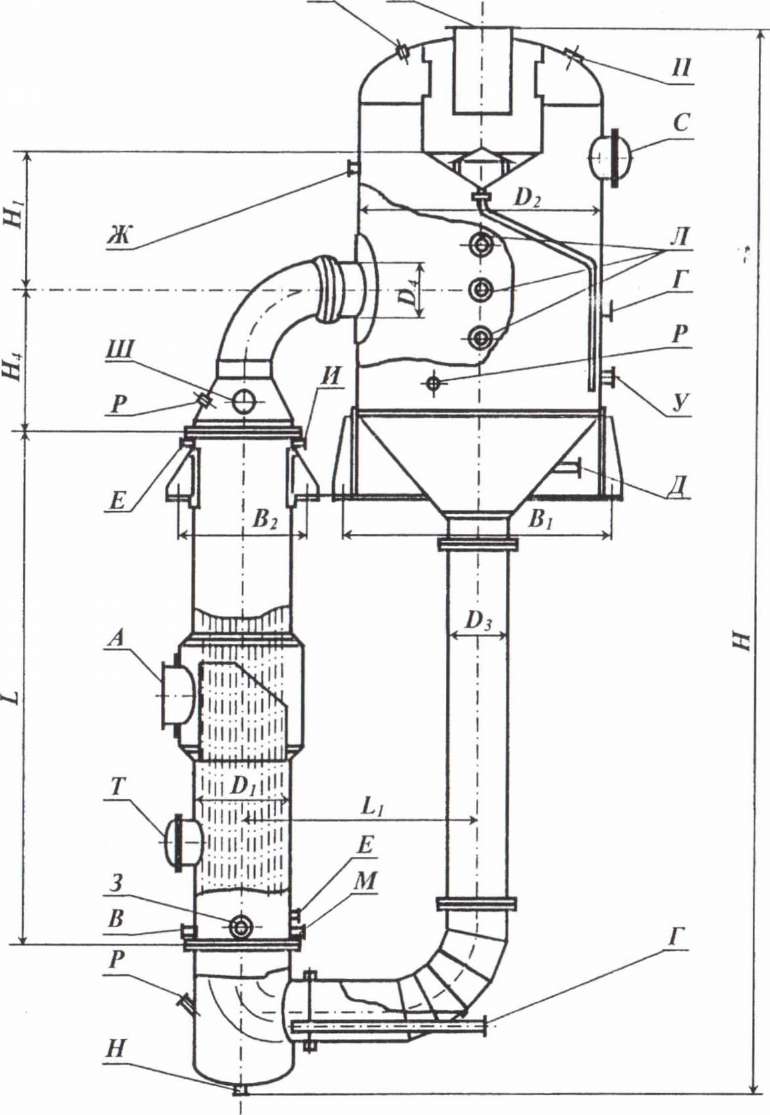

1.4Описание выпарного аппарата с естественной циркуляцией и вынесенной греющей камерой

А-выход греющего пара; Б-выход вторичного пара; В-выход конденсата; Г-вход раствора; Д-выход раствора; Е-сдувканеконд. Газов; Ж-вход воды для промывки; З- вход воды для промывки и опрессовки межтрубного пространства; И-воздушник; Л-смотровое окно; М-слив из межтрубного пространства; Н,П-слив из аппарата; Р-для термометра; С-люк на сепараторе; Т-люк на греющей камере; У-отбор проб; Ш-смотровое окно на греющей камере.

Аппараты с естественной циркуляцией и вынесенной греющей камерой

Аппарат состоит из греющей камеры, сепаратора с брызгоотделителем и циркуляционной трубы. К верхней трубной решетке присоединена переходная камера со штуцером для соединения с сепаратором.

Сепаратор - цилиндрический сосуд с эллиптической верхней крышкой и коническим днищем. В верхней части сепаратора расположенбрызгоотделитель. Конструкцией сепаратора предусмотрена установка циклонного или жалюзийного брызгоотделителя в зависимости от конкретных условий выпаривания.

Коническое днище соединено с циркуляционной трубой, которая при мощи колена присоединена к нижней камере.

Циркуляция раствора в аппарате осуществляется по замкнутому кон-эу: сепаратор - циркуляционная труба - греющая камера - сепаратор.

Кипение раствора происходит в трубах вскипания при входе растворов в сепаратор. Кипение в трубах предотвращается за счет гидростатического давления столба жидкости в трубе вскипания. Высота трубы вскипания условно принята равной 2 м. Действительную рабочую высоту трубы кипания определяют в каждом конкретном случае в зависимости от давления в сепараторе и концентрации раствора и указывают при заказе.

Раствор, поднимаясь по трубам, перегревается и при входе из трубы в сепаратор закипает. Образовавшаяся парорастворная смесь напправляется тангенциально в сепаратор, где разделяется на жидкую и паровую фазы. Вторичный пар, проходя сепаратор и брызгоотделитель, освобождается от капель и выходит из аппарата через штуцерБ.

Греющий пар через штуцерА поступает в межтрубное пространство, г конденсируется. Конденсат удаляется через штуцер В.

Раствор подают в аппарат через один из штуцеров Г в зависимости режима работы аппарата.

Для наблюдения за работой аппарата имеются смотровые окна.

Конструкцией аппарата предусмотрена механическая очистка внутренний поверхности греющих труб.

Аппарат рассчитан на непрерывную работу.