- •Кафедра технології та організації машинобудівельного виробництва

- •1 Характеристика об`ємного штампування

- •2 Проектування штампованої поковки

- •2.1 Вихідні дані до проектування

- •2.2 Розробка конструкції штампованої поковки

- •2.2.3 Визначення характеристик штампованої поковки

- •2.3 Оформлення креслення штампованої поковки

- •2.4 Визначення техніко-економічних показників штампованої поковки

- •2.4.2 Визначення показників ефективності використання металу:

- •3 Приклад проектування штампованої поковки

- •3.1 Конструювання штампованої поковки

- •3.2 Визначення техніко-економічних показників поковки

- •3.2.1 Визначення об’єму вихідної заготовки

- •3.2.2 Визначення показників ефективності використання металу:

- •4 Порядок виконання практичної роботи

- •4.1 Завдання на практичну роботу

- •4.2 Зміст звіту з практичної роботи

- •4.3 Контрольні питання

- •Перелік посилань

2.4.2 Визначення показників ефективності використання металу:

- коефіцієнт вагової точності:

![]() ;

;

- коефіцієнт виходу готового металу:

![]() ;

;

- коефіцієнт використання металу:

![]() ,

,

де Vд, Vз, Vвих – об’єм деталі, штампованої поковки та вихідної заготовки відповідно, мм3,

mд, mз, mвих – маса деталі, штампованої поковки та вихідної заготовки відповідно, кг.

2.4.3 Визначення собівартості штампованої поковки. В попередніх розрахунках собівартість штампованої поковки С, грн., можна обчислити за формулою:

![]() ,

,

де Sз – базова собівартість 1 кг штампованої поковки, грн. Для поковок, які отримують на молотах – 36 грн/кг., для поковок, які отримують на кривошипних гарячештампувальних пресах (КГШП) – 40 грн/кг; для поковок, які отримують на горизонтально-кувальній машині (ГКМ) – 54 грн/кг; для поковок, які отримують на гідравлічних пресах – 50 грн/кг;

mвих – маса вихідної заготовки, кг;

N – річна програма випуску;

КС – коефіцієнт, який враховує складність штампованої поковки. Для поковок групи складності С1 – КС = 0,7...0,8; групи складності С2 – КС = 1,0; групи складності С3 – КС = 1,15...1,25; групи складності С4 – КС = 1,3...1,5;

КМ – коефіцієнт, який враховує матеріал поковки. Для сталей групи М1 – КМ = 0,9...1,04; групи М2 – КМ = 1,1...1,45; групи М3 – КМ = 1,5...1,7;

КВ – коефіцієнт, який враховує масу заготовки. Його визначають з табл. 2.5.

Sв – собівартість відходів, грн/кг. При виконанні практичної роботи можна прийняти: Sв = 1,0 грн/кг.

Таблиця 2.5 – Коефіцієнт маси заготовки КМ

Маса штампованої поковки, mз , кг |

до 1,0 |

понад 1,0 до 10,0 |

понад 10,0 до 60,0 |

понад 60,0 до 250,0 |

Коефіцієнт КВ |

1,2 |

1,04 |

0,9 |

0,85 |

3 Приклад проектування штампованої поковки

Завдання: спроектувати штамповану заготовку для виготовлення деталі, креслення якої наведено на рисунку 3.1. Річна програма випуску N = 3000 шт/рік. Спосіб штампування: на кривошипному гарячештампувальному пресі (КГШП) у відкритому штампі.

3.1 Конструювання штампованої поковки

3.1.1 Розрахунок попередньої маси поковки Для розрахунку об’єму деталі розбиваємо її на чотири елементарних дільниці (рис. 3.2).

|

Рисунок 3.2 Елементарні дільниці деталі „Стакан” |

Об’єм кожної дільниці, см3, можна обчислити за формулою:

![]() ,

,

де Dбi, Dмi – відповідно більший та менший діаметр дільниці, см;

Li – довжина дільниці, см.

Результати розрахунків наведено в таблиці 3.1.

Щільність сталі відповідно до [4] становить = 7,85 г/см3. Тоді маса деталі становить:

mд = Vд10–3 = 7,851547,710–3 12,1 кг.

|

Рисунок 3.1 – Креслення деталі. |

Таблиця 3.1 – Об’єм деталі

Номер дільниці за рис 3.2 |

Розміри дільниці, см |

Кількість дільниць |

Об’єм дільниці, см3 |

|||

Dб |

Dм |

L |

знак |

значення |

||

1 |

14 |

10 |

16,7 |

1 |

+ |

1259,2 |

2 |

10 |

8 |

0,8 |

1 |

+ |

22,6 |

3 |

20 |

14 |

1,7 |

1 |

+ |

272,4 |

4 |

1,1 |

0 |

1,7 |

4 |

– |

41,6 |

РАЗОМ: |

1547,7 |

|||||

Відповідно до [2, C.31, табл. 20] деталь можна віднести до групи 2.1 (круглі деталі). Коефіцієнт КР в цьому випадку складає 1,5...1,8. Приймемо КР = 1,65. Тоді попередня маса заготовки за формулою (2.1) становить:

mп.п. = mдКР = 12,1 1,65 20,0 кг.

3.1.2 Визначення характеристик поковки. Хімічний склад сталі 45 наведено в таблиці 3.2.

Таблиця 3.2 – Хімічний склад сталі 45, % (ГОСТ 1050–88)

C |

Si |

Mn |

S |

P |

Ni |

Cr |

не більше |

||||||

0,40–0,50 |

0,17–0,37 |

0,50–0,80 |

0,045 |

0,045 |

0,30 |

0,30 |

Отже матеріал деталі відноситься до групи М2.

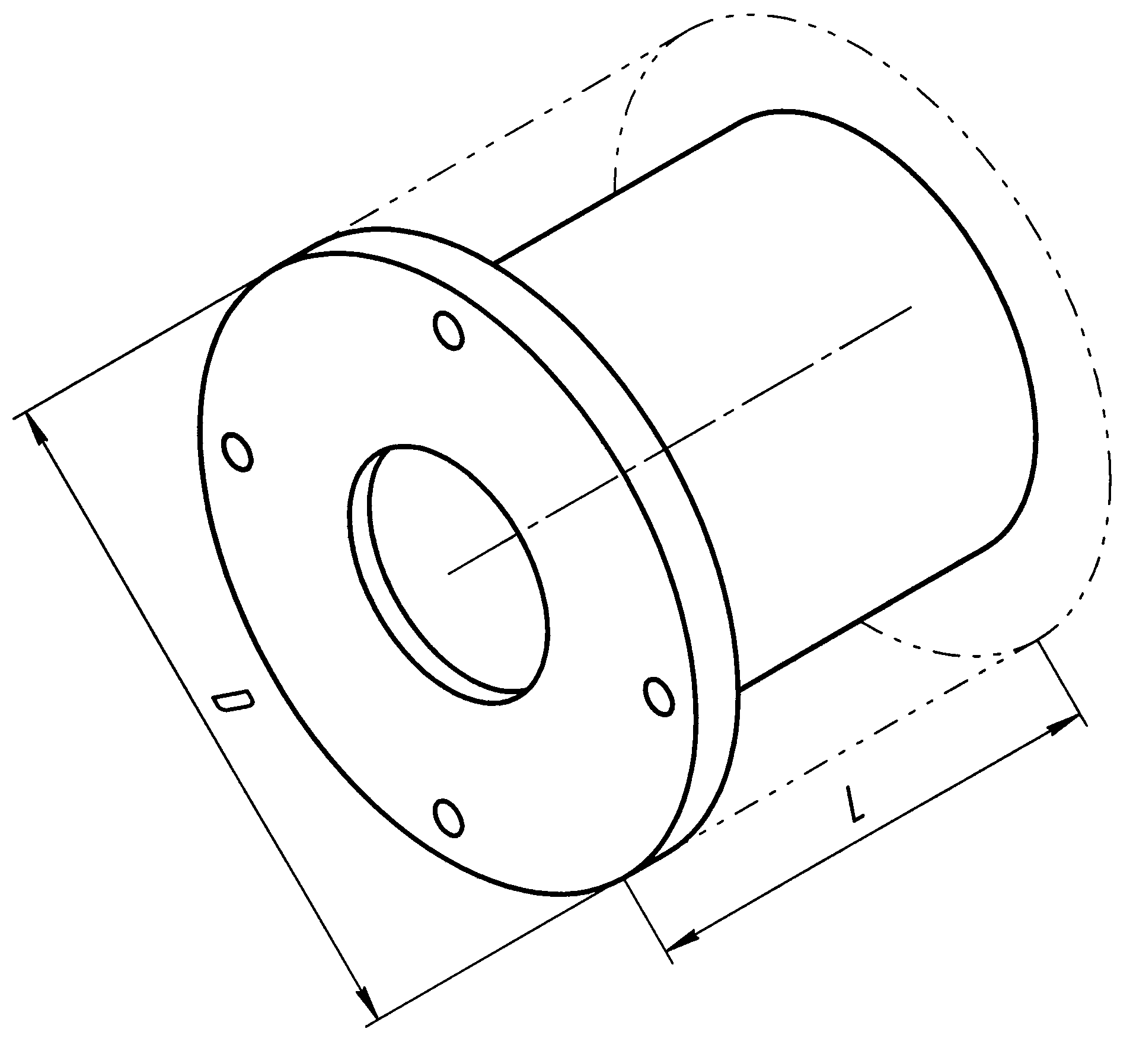

Поковка може бути вписана в циліндр з розмірами DL (рис. 3.3).

Розміри фігури на рисунку 3.3 визначимо з залежностей: D = kDд = 1,0520 = 21; L = kLд = 1,0516,7 17,5, де Dб, Lб – габаритні розміри деталі, см, k – коефіцієнт, який враховує збільшення габаритних розмірів деталі внаслідок призначення на них припусків на механічну обробку.

|

|

Рисунок 3.3 – Фігура мінімального об’єму, в яку може бути вписана поковка |

Маса фігури:

![]() кг

кг

Коефіцієнт складності (формула 2.2):

![]() ,

,

отже поковка має ступінь складності С2.

Штампування здійснюється на КГШП у відкритому штампі. Відповідно до [2, C.28, табл. 19] призначаємо клас точності Т4.

3.1.3 Визначення вихідного індексу поковки Поковка має масу 20,0 кг, групу сталі М2, ступінь складності С2 та клас точності Т4. За рисунком 2.1 [2, C.10] вихідний індекс поковки становить 15.

3.1.4 Вибір розташування площини рознімання штампу здійснюємо на підставі рекомендацій п. 2.2.5. Деталь (рис. 3.1) має циліндричну форму, при цьому її довжина менша, ніж найбільший діаметр. Тому заготовку розташовуємо в штампі таким чином, щоб її вісь була вертикальною. Конфігурацію площини рознімання обираємо плоскою (П). Площу рознімання розташовуємо посередині найбільшого діаметру деталі.

3.1.5 Оцінювання можливості виконання штампуванням отворів. Отвори під кріпильні болти штампуванням виконувати недоцільно через їх малий діаметр (11 мм).

Діаметр центрального отвору менший, ніж висота поковки. Тому відповідно до рекомендацій п. 2.2.6 проектуємо глуху намітку. Розміри намітки: діаметр основи та глибину призначаємо після визначення припусків на механічну обробку центрального отвору.

3.1.6 Призначення припусків та визначення розмірів поковки. Основні припуски на поверхні поковки призначаємо, користуючись рекомендаціями п. 2.2.7 та [2, С. 12–13, табл. 3]. Додаткові припуски призначаємо за [2, С. 14, табл. 4, табл. 5]. Результати роботи представлені в табл. 3.3.

Розміри поковки розрахуємо за методикою, викладеною в п. 2.2.7.

- розмір 200: 200 + 2 (2,2 + 0,4) = 205,5;

- розмір 140: 140 + 2 (2,5 + 0,4) = 145,8;

- розмір 100: 100 – 2 (2,3 + 0,4) = 94,6;

- розмір 80: 80 – 2 (1,9 + 0,4) = 75,4;

- розмір 167: 167 + (2,6 + 0,5) + (3,2 + 0,5) = 173,8;

- розмір 150: 150 + (3,2 + 0,5) – (2,5 + 0,5) = 150,7.

Таблиця 3.3 – Припуски та виконавчі розміри штампованої поковки

Розмір деталі (рис. 3.1), мм |

200 |

140 |

100 |

80 |

167 |

150 |

Шорсткість поверхні деталі, Ra, мкм |

12,5 |

1,6 |

3,2 |

12,5 |

12,5/2,5 |

2,5/2,5 |

Вид розміру |

А |

А |

Б |

Б |

В |

Г |

Основний припуск, O, мм |

2,2 |

2,5 |

2,3 |

1,9 |

2,6/3,2 |

2,5/3,2 |

Додатковий припуск, мм: |

|

|

|

|

|

|

- для компенсації зміщення по площині рознімання (рис. 2.5, а) |

0,4 |

0,4 |

0,4 |

0,4 |

– |

– |

- для компенсації відхилення від площинності (рис. 2.5, в) |

– |

– |

– |

– |

0,5/0,5 |

0,5/0,5 |

Розрахунковий розмір поковки, мм. |

205,2 |

145,8 |

94,6 |

75,4 |

173,8 |

150,7 |

Прийнятий номінальний розмір поковки, мм |

205 |

146 |

94,5 |

75,5 |

174 |

150,5 |

Поле допуску, мм. |

|

|

|

|

|

|

Примітка: А – зовнішній діаметральний розмір; Б – внутрішній діаметральний розмір; В – товщина; Г – глибина. |

||||||

3.1.7 Призначення допусків на штамповану поковку. Допуски на розміри поковки встановлюємо за [2, С.17–19, табл. 8], враховуючи рекомендації п. 2.2.8, а саме:

- розміри 200 (205)1 та 140 (145) – зовнішні діаметральні розміри заготовки. Величини граничних відхилень цих розмірів встановлюємо безпосередньо за табл. 8 [2, C.17–19];

- розміри 100 (94,5) та 80 (75,5) – внутрішні діаметральні розміри заготовки. Величини граничних відхилень цих розмірів встановлюємо за табл. 8 [2, C.17–19], але з протилежними знаками;

- розмір 167 (174) – товщина. Величину граничних відхилень встановлюємо за табл. 8 [2, C.17–19], користуючись рядком «Наибольшая толщина поковки»;

- розмір 150 (150,5) – глибина. Формування цього розміру характеризується однобічним зношенням штампу (зношення штампу в одному напрямку). Тому граничні відхилення цього розміру визначаємо за табл. 8 [2, C.17–19] з коефіцієнтом 0,5:

![]() .

.

Значення верхнього та нижнього граничних відхилень виконавчих розмірів поковки наведені в табл. 3.3.

Допустиме зміщення по поверхні рознімання штампу: 1,0 мм [2, С.20, табл. 9];

Допустима величина остаточного облою: 1,2 мм [2, С.21 табл. 10].

Допустима величина задирки: 5 мм [2, С.21].

Допустимі відхилення від площинності: 1,0 мм [2, C.23, табл. 13]

3.1.8 Проектування намітки центрального отвору. Відповідно до п. 3.1.5 проектуємо глуху двобічну намітку центрального отвору в деталі. Визначимо глибину наміток:

- верхня намітка: hверх ≤ dверх ≤ 75,5. Прийняте значення hверх = 75 мм;

- нижня намітка hниз ≤ 0,8dниз ≤ 0,8×94,5 = 75,6. Прийняте значення hниз = 75 мм.,

де hверх, hниз – глибина намітки, яка виконується, відповідно, верхнім та нижнім знаками штампу, мм;

dверх, dниз – діаметр, відповідно, верхнього та нижнього отворів, мм.

Допустиме відхилення від співвісності непробитих отворів:

≤ 0,01h = 0,01×75 ≤ 0,75,

де h – глибина намітки, мм.

У випадку, коли отвір в поковці прошивається, слід розрахувати товщину перетинки за формулою (2.1).

3.1.9 Ковальські напуски утворюються на проектованій поковці штампувальними ухилами, радіусами заокруглення кутів та отворами 11, які не виконуються штампуванням.

З метою полегшення видалення готової поковки зі штампу призначаємо штампувальні ухили. Вони призначаються на всі поверхні поковки, які розташовані паралельно ходу робочого органу преса. Величини штампувальних ухилів призначаємо відповідно до табл. 18 [2, C.26], враховуючи, що кривошипний гарячештампувальний прес обладнаний виштовхувачем:

- штампувальні ухили на зовнішніх поверхнях не більше 5. Прийняте значення 3º;

- штампувальні ухили на внутрішніх поверхнях не більше 7. Прийняте значення 7º.

Для полегшення процесу формоутворення на кути поковки призначаємо радіуси заокруглення. Відповідно до табл. 7 [2, C.15] величину радіусів заокруглення встановлюємо 5 мм. Допуск на радіус заокруглення 2,0 м. [2, C.26, табл. 17].

3.1.10 Креслення штампованої поковки (рис. 3.4) оформлюємо відповідно до норм ЄСКД, вимог ГОСТ 7505–89, ГОСТ 3.1126–88 та рекомендацій, викладених в п.2.3.