- •150100 И 150400 «Металлургия»

- •Введение

- •Формовка по разъемной модели в опоках

- •Формовка по неразъемной модели

- •Формовка по модельной плите

- •Правила техники безопасности при проведении работ

- •Контрольные вопросы

- •Список литературы

- •Пример выполнения графической части отчета по лабораторной работе № 2 «Формовка по постоянной неразъемной модели с подрезкой»

ИЗГОТОВЛЕНИЕ ФОРМ

ПО ПОСТОЯННЫМ МОДЕЛЯМ

Министерство образования и науки Российской Федерации

Уральский федеральный университет

имени первого Президента России Б. Н. Ельцина

ИЗГОТОВЛЕНИЕ ФОРМ

ПО ПОСТОЯННЫМ МОДЕЛЯМ

Методические указания к лабораторным работам

для студентов, обучающихся по направлению бакалавриата

150100 И 150400 «Металлургия»

Екатеринбург

УрФУ

2012

УДК 621.74

Составитель И. А. Вайс

Научный редактор проф., д-р техн. наук Е. Л. Фурман

ИЗГОТОВЛЕНИЕ ФОРМ ПО ПОСТОЯННЫМ МОДЕЛЯМ : методические указания к лабораторным работам /сост. И. А. Вайс. Екатеринбург : УрФУ, 2012. 22 с.

Методические указания являются руководством к выполнению лабораторных работ. В работе указана цель выполнения лабораторных работ, приведены общие сведения об основных способах ручной формовки, последовательность технологических операций при изготовлении форм, их заливке, выбивке, используемое оборудование и инструменты, требования по технике безопасности при выполнении работ и требования к содержанию и оформлению отчета. В приложении представлен пример выполнения графической части отчета.

Методические указания предназначаются для бакалавров, обучающихся по направлению 150100 и 150400 «Металлургия» всех форм обучения.

Библиогр.: 4 назв. Рис. 3. Прил. 1.

© Уральский федеральный

университет, 2012

Введение

В литейном производстве отливки получают путем заливки жидкого металла в форму. Технологический процесс изготовления литейной формы называется формовкой. В зависимости от степени механизации бывает ручная, механизированная и автоматизированная формовка. В предстоящих лабораторных работах студент должен приобрести навыки изготовления литейных форм методами ручной формовки по постоянным моделям.

Формовка по постоянным моделям является наиболее распространенным вариантом изготовления литейных форм. При этом модель может быть разъемной, неразъемной или с отъемными частями.

Разъемные модели применяют при ручной, машинной и автоматической формовке. Формовку по неразъемной постоянной модели обычно осуществляют вручную, применяя специальные приемы (с подрезкой, с фальшивой опокой и др.). При наличии у неразъемной модели плоской поверхности и возможности ее размещения в одной полуформе формовку ведут так же, как и по разъемной модели. В этом случае неразъемную модель можно рассматривать как одну половину разъемной модели. Для механизации процесса формовки по неразъемной постоянной модели без плоской поверхности применяют фасонные подмодельные плиты. В гнезда таких плит устанавливают неразъемную модель и утопляют ее до поверхности разъема. Формовка с отъемными частями требует их извлечения из полуформ вручную, поэтому достичь полной автоматизации всех технологических операций формовки по модели с отъемными частями не удается.

Целью выполнения этих работ является получение навыков изготовления литейной формы по постоянным моделям, измерение твердости формы в различных местах и оценка качества формы. Полученные формы требуется залить жидким металлом, затем оценить качество получившихся отливок.

ЛАБОРАТОРНАЯ РАБОТА № 1

Формовка по разъемной модели в опоках

Для образования полости формы применяется модель, состоящая из нескольких частей, плоскость разъема модели совпадает с поверхностью разъема формы. Для совмещения частей модели в верхней из них выполняются штифты, в нижней – отверстия. По конфигурации модель отличается от отливки наличием знаковых частей, выполняющих в форме полости, которые служат для установки стержней.

Приготовление формовочной смеси и расплава

Приготовление формовочной смеси происходит в катковых бегунах. Для приготовления алюминиевого расплава применяется электрическая плавильная тигельная печь сопротивления модели САТ. Разливка сплава из печи осуществляется ручным литейным ковшом. Образующийся на расплаве шлак снимается в шлакосборник.

Подготовка рабочего места формовщика и инструментов

Оснастка, инструменты и материалы, применяемые при изготовлении формы:

Опоки предназначаются для восприятия нагрузок при уплотнении формы, предотвращения разрушения формы при заливке и удержания смеси при кантовке и транспортировке. Верхняя опока имеет центрирующие штыри, нижняя опока – втулки. Эти конструктивные элементы предназначены для фиксации и предотвращения смещения полуформ друг относительно друга.

Модельно-стержневая оснастка: разъемная модель отливки, модель стояка модель шлакоуловителя, разъемный стержневой ящик.

Ручная трамбовка применяется для уплотнения смеси в опоках и стержневом ящике.

Ланцет (гладилка) предназначен для удаления излишков формовочной смеси, отделки формы, заглаживания неровностей.

Вентиляционная игла (душник) используется для выполнения наколов и выпоров в форме.

Линейка применяется для удаления излишков формовочной смеси в опоке после уплотнения.

Твердомер модели 071. Этот прибор применяется для измерения твердости уплотненной смеси в полости полуформ для оценки равномерности ее уплотнения.

На рабочем месте формовщика перед началом работы должны находиться: ящик с формовочной смесью, емкость с разделительным составом, щетка-сметка.

Формовка

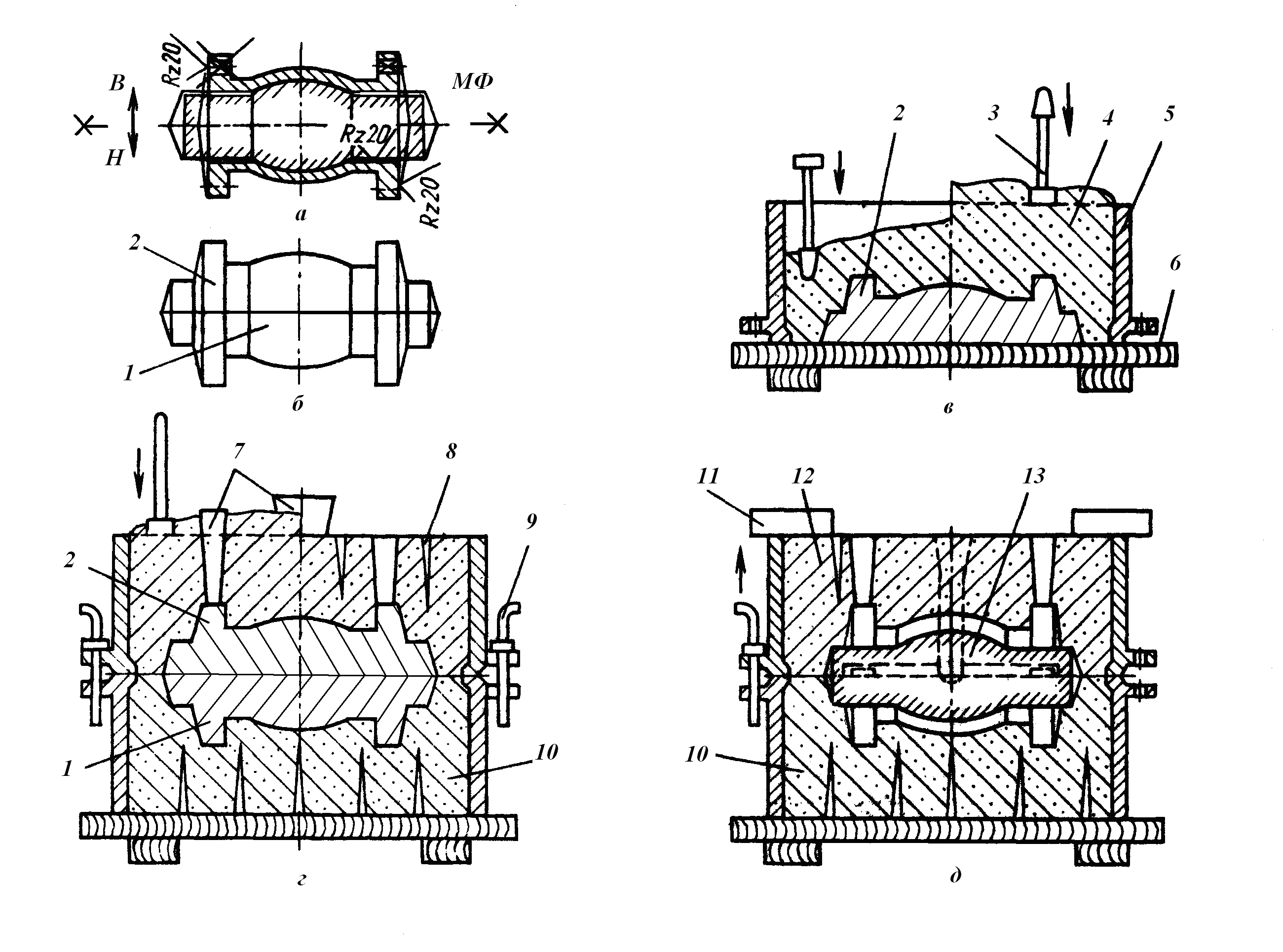

Формовка осуществляется в двух опоках (рис. 1).

Изготовление нижней полуформы (рис. 1, в)

На подмодельную плиту 6 устанавливают нижнюю опоку 5 разъемом вниз и нижнюю половину модели 1. На поверхность модели наносят разделительное покрытие для предотвращения прилипания к ней формовочной смеси. Затем опоку заполняют формовочной смесью 4, разрыхленной и просеянной через сито с размером ячеек 3–4 мм, и уплотняют до получения твердости 60–80 единиц по твердомеру. При изготовлении отливок, склонных к образованию пригара, на модель сначала наносят слой облицовочной формовочной смеси толщиной 20–30 мм. После ее легкого уплотнения руками вокруг модели опоку заполняют наполнительной смесью.

При ручной формовке смесь в опоку засыпают слоями по 50–75 мм. После уплотнения предыдущего слоя засыпают следующий слой такой же толщины. Это обеспечивает равномерное уплотнение смеси по высоте опоки. Нижние слои смеси уплотняют клиновым концом трамбовки 3 сначала у стенок опоки, а затем в ее средней части. Верхний слой смеси в опоке уплотняют тупым концом трамбовки. Излишек смеси над верхним срезом опоки удаляют линейкой. Вентиляционные каналы в полуформе выполняют накалыванием уплотненной смеси душником. Заформованную опоку переворачивают на 180° и устанавливают на подопочную плиту разъемом вверх. При ручной формовке в качестве подопочной плиты можно использовать подмодельную плиту. Формовочную смесь по разъему заглаживают гладилкой.

Изготовление верхней полуформы (рис. 1, г)

На нижнюю половину модели по центрирующим шипам устанавливают верхнюю половину 2. На свободной площади поверхности разъема размещают в соответствии с разработанной технологией модели элементов литниковой системы 7, 8. Затем на нижнюю опоку 10 по штырям 9 устанавливают верхнюю опоку. Поверхность разъема посыпают тонким слоем сухого кварцевого песка или графита для предотвращения слипания смеси в верхней и нижней опоках. Верхнюю полуформу изготовляют так же, как и нижнюю. После срезания излишка смеси и устройства вентиляционных каналов из верхней полуформы извлекают модели литниковой чаши (воронки), стояка и выпоров, предварительно слегка раскачав их. При отсутствии модели чаши или воронки перед извлечением модели стояка вокруг него гладилкой прорезают приемную полость литниковой системы.

а

б

г

д

в

Рис. 1. Формовка по разъемной модели: а – деталь с элементами литейной формы; б – разъемная литейная модель; виг – изготовление соответственно нижней и верхней полуформ; д – форма в сборе

Верхнюю полуформу снимают с нижней, переворачивают на 180° и устанавливают на подопочную плиту разъемом вверх. Из обоих полуформ извлекают части модели отливки и модели элементов литниковой системы – питателя и шлакоуловителя (коллектора). Последние могут быть как чаша или воронка прорезаны в полуформах гладилкой. Обе полуформы отделывают и при необходимости наносят противопригарное покрытие.

Изготовление стержней

Изготовление стержней осуществляется в разъемном стержневом ящике. Две половины стержневого ящика совмещаются по штифтам, скрепляются струбциной. Полость ящика заполняется формовочной смесью, уплотняется. Излишки смеси срезаются линейкой. Ящик разбирается, стержень вынимается.

Установка стержней, сборка формы (рис. 1, д)

В нижнюю полуформу 10 устанавливают стержень 13. При этом знаковые части стержня входят в соответствующие знаковые части (гнезда) полуформ. Затем нижнюю полуформу накрывают верхней 12. Для предотвращения их смещения относительно друг друга полуформы спаривают с помощью штырей.

При заполнении полости формы жидким металлом возникают силы, стремящиеся приподнять верхнюю полуформу. Это обусловлено гидравлическим ударом и силами Архимеда, поэтому перед заливкой полуформы скрепляют скобами, болтовыми, клиновыми соединениями или накладывают на верхнюю полуформу специальный груз 11. При производстве мелких отливок, когда подъемная сила жидкого металла, действующая на верхнюю полуформу, существенно меньше ее веса, формы не нагружают и не скрепляют.

Заливка, выбивка форм

Формы заливают алюминиевым сплавом – силумином марки АК9. Отливки выдерживают в форме в течение 5–8 минут до полного их затвердевания. Опоки распаровывают, отливки выбивают из опок трамбовкой, захватывают клещами и остужают в воде. Готовые отливки осматривают на рабочем столе, при этом оценивается их качество, наличие дефектов. Делаются выводы о причинах возникновения дефектов.

Содержание отчета

Общие сведения о формовке по постоянным моделям.

Описание технологии формовки с примерами формовки по операционно.

Эскиз модели отливки.

Эскиз этапов формовки: изготовление нижней полуформы, изготовление верхней полуформы.

Эскиз формы в собранном состоянии.

Вид на нижнюю полуформу с указанием расположения элементов литниковой системы.

Результаты определения твердости полуформ, занесенные в таблицу.

Оценка качества формы.

Оценка качества отливки, описание дефектов отливки и вероятных причин их образования.

ЛАБОРАТОРНАЯ РАБОТА № 2