Физико – химические основы мэа очистки газа от со2.

Очистка газа от двуокиси углерода раствором моноэтаноламина основана на следующих основных уравнениях: на первой стадии при 0,5 моль СО2 / моль МЭА образуется главным образом карбамат моноэтаноламмония:

2NH2CH2CH2OH + H2O + CO2 = (CH2CH2OHNH3)2CO3.

Карбамат подвергается гидролизу по сравнительно медленной реакции, при этом образуется бикарбонат и молекула свободного моноэтаноламина, вновь вступающая в реакцию:

CH2CH2OHNH3COOCH2OH2OHNH3 + CO2 + H2O =

= 2NH3CH2CH2OHHCO3.

В итоге суммарная реакция при достижении 0,5 моль CO2 /моль МЭА имеет вид:

CO2 + CH2CH2OHNH2 + H2O = CH2CH2OHNH3HCO3.

Указанные реакции являются обратимыми, сложными, экзотермическими, и протекают в жидкой фазе. При низких и умеренных температурах и повышенном парциальном давлении CO2 в абсорбере реакции идут слева направо, то есть с поглощением CO2. При снижении давления и повышении температуры в регенераторах – рекуператорах реакции идут в обратном направлении с выделением CO2 и высвобождением свободного моноэтаноламина для абсорбции.

При повышении давления равновесная растворимость СО2 в водном растворе МЭА возрастает также за счёт увеличения растворимости в воде и при этом равновесие смещается в сторону уменьшения объема (вправо). Однако растворимость СО2 с увеличением давления возрастёт слабо вследствие уменьшения скорости химических реакций .

Растворимость СО2 в водных растворах МЭА для давлений 2,92 105–39,2 105 Па может быть определена по формуле:

(СО2) = a – b t;

где (СО2) – количество молей СО2, растворяющихся в 1 кг растворителя;

a и b – коэффициенты, учитывающие влияние давления СО2 и его концентрацию;

t – температура, С.

Увеличение растворимости СО2 при повышении давления процесса абсорбции, по сравнению со стехиометрическим соотношением, вызвано ростом его физической растворимости в растворителе.

Абсорбция СО2 раствором МЭА осложняется химической реакцией в жидкой фазе, которая, ускоряя поглощение СО2, влияет на коэффициент массопередачи и на движущую силу процесса.

Аппараты мэа очистки газа от со2.

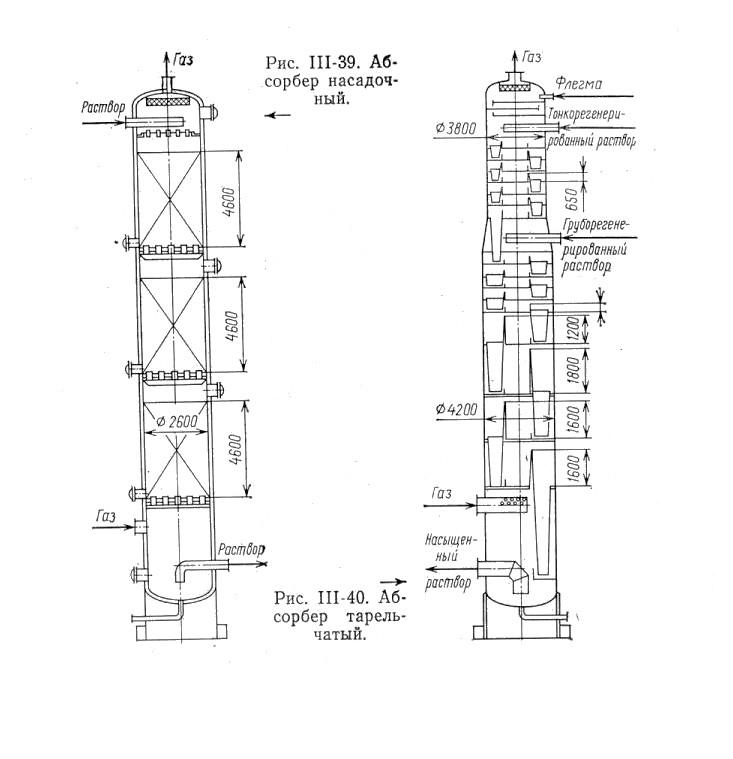

Абсорбер насадочный

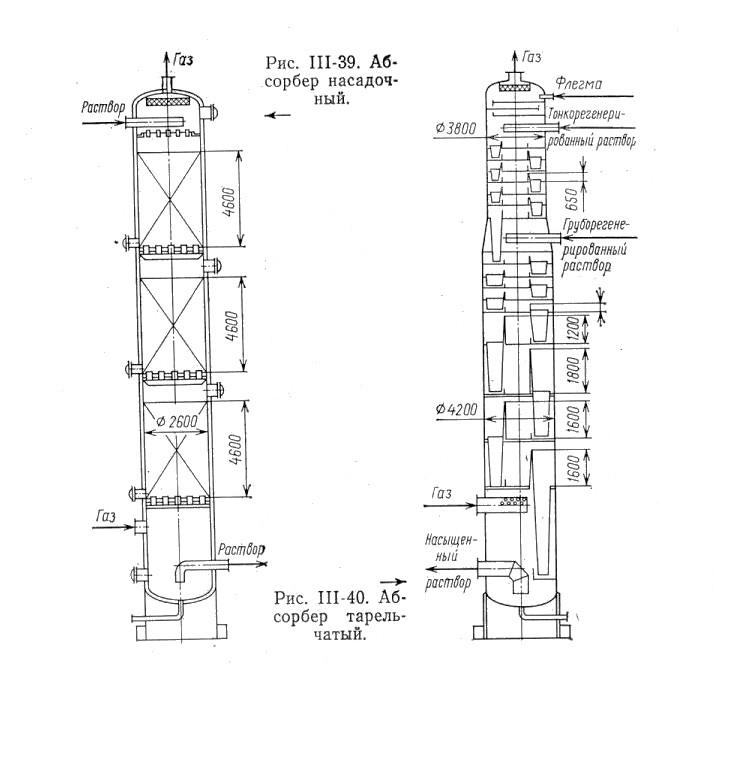

Абсорбер тарельчатый

Д

ля

очистки конвертированного газа от

двуокиси углерода применена принципиальная

технологическая схема тонкой очистки

под давлением с раздельными потоками

раствора моноэтаноламина.

ля

очистки конвертированного газа от

двуокиси углерода применена принципиальная

технологическая схема тонкой очистки

под давлением с раздельными потоками

раствора моноэтаноламина.

Конвертированный газ под давлением не менее 2,8 МПа и с температурой не более 50 С подаётся в абсорбер, орошаемый раствором моноэтаноламина с температурой 35 – 42 С. Абсорбция двуокиси углерода происходит в насадочном абсорбере с кольцами “Инталокс”. В соответствии с принятой двухпоточной схемой абсорбер разделён на две секции: нижнюю и верхнюю.

Конвертированный газ проходит вначале нижнюю секцию абсорбера, где происходит грубая очистка газа от 18 до 1,7 % СО2 ( степень очистки 67 – 76 % ) 20% - ным раствором моноэтаноламина. Затем газ проходит верхнюю секцию абсорбера, где очищается до остаточной объёмной доли СО2 не более 0,03 %. В верхней части абсорбера очищенный от СО2 конвертированный газ проходит насадку, орошаемую флегмой, сепарирующее устройство и выносной отделитель для уменьшения уноса моноэтаноламина с газом. Затем очищенный от СО2 конвертированный газ направляется на метанирование.

Верхняя секция абсорбера, предназначенная для тонкой очистки газа, орошается глубоко регенерированным раствором МЭА второго потока. Из верхней секции абсорбера раствор поступает в нижнюю секцию, предназначенную для грубой очистки газа, где смешивается с грубо регенерированным раствором МЭА, идущим из регенератора первым потоком. Насыщенный раствор МЭА выходит из нижней секции абсорбера при температуре 57 – 65 С и поступает на регенерацию в регенератор – рекуператор. Регенератор – рекуператор подобно абсорберу разделён на две секции. Насыщенный раствор на выходе разделяется на три потока. Около 10 % раствора направляется непосредственно на верхнюю тарелку регенератора. Примерно 45 % общего количества раствора поступает в регенератор через теплообменник, где нагревается за счёт тепла грубо регенерированного раствора, подаваемого из верхней секции регенератора. Этот поток подогретого раствора поступает на верхние тарелки верхней секции, но ниже ввода неподогретого раствора.

Остальные 45 % раствора поступают в другой теплообменник , где нагреваются до более высокой температуры за счёт тепла глубоко регенерированного раствора, выходящего из нижней секции регенератора – рекуператора . Этот более горячий раствор подаётся в середину верхней секции. Десорбция СО2 из раствора происходит за счёт тепла парогазовой смеси, поступающей из нижней секции регенератора. На выходе из верхней секции поток грубо регенерированного раствора разделяется на две примерно равные части: половина проходит теплообменник, где отдаёт своё тепло насыщенному раствору, а затем насосами через аппарат воздушного охлаждения подаётся на орошение нижней секции абсорбера; второй поток переливается внутри регенератора в нижнюю секцию, где осуществляется его глубокая регенерация.

Окончательная десорбция СО2 из раствора происходит при кипячении его в выносных кипятильниках. Из нижней секции регенератора глубоко регенерированный раствор проходит теплообменник , затем насосами подаётся через воздушный холодильник на орошение верхней секции абсорбера. Тепло, необходимое для регенерации, сообщается раствору в кипятильнике горячей конвертированной парогазовой смесью после конверсии окиси углерода. При этом конвертированная парогазовая смесь охлаждается от 176 до 137 С. Недостающее количество тепла (около 30 %) передаётся раствору в кипятильнике греющим паром под давлением. Конвертированный газ из кипятильника поступает на дальнейшее использование тепла и охлаждение перед МЭА очисткой.

Выходящая из верхней секции регенератора смесь двуокиси углерода и водяного пара под абсолютным давлением 0,17 МПа и при 75 – 85 С поступает в конденсатор – аппарат воздушного охлаждения, где температура смеси снижается до 40 С. При охлаждении конденсируются водяные пары.

Конденсат с газом поступает в сборник флегмы, откуда СО2 удаляется в атмосферу, а конденсат – флегма – возвращается насосами в цикл раствора для поддержания баланса воды в системе. Часть флегмы поступает на питание тарелок в верхней части абсорбера для промывки конвертированного газа от паров моноэтаноламина. Очищенный газ, выходящий из верхней секции абсорбера, содержит 0,01 – 0,03 % объёмных СО2.

В отличие от двухступенчатой установки в верхнюю секцию абсорбера, являющуюся второй ступенью очистки газа, поступают газ с более высоким содержанием СО2 и более концентрированный раствор амина, поэтому на выходе раствора из верхней секции абсорбера достигается более высокая степень карбонизации МЭА.

Абсорбция СО2 из конвертированного газа раствором МЭА при низком давлении осуществляется в аппаратах с кольцевой насадкой, не создающей большого гидравлического сопротивления. С увеличением производительности абсорбера возрастают его размеры. Замечено, что эффективность насадочных абсорберов с увеличением их диаметра снижается. Это объясняется трудностью достижения равномерного распределения потоков жидкости и газа по сечению аппарата.

Барботажные абсорберы обладают более высоким гидравлическим сопротивлением потоку газа, чем насадочные, но позволяют легче достичь равномерного распределения жидкости по сечению абсорбера при больших диаметрах аппаратов.

С учётом межтарельчатого пространства эффективность рабочего объёма насадочных и тарельчатых абсорберов примерно одинакова. Оптимальным аппаратом является насадочный абсорбер, работающий в режиме частичного затопления насадки. Нижняя часть такого абсорбера работает в барботажном режиме, продолжительность контакта между газом и раствором увеличивается и достигается высокая степень карбонизации. Верхняя часть абсорбера работает в плёночном режиме, то есть жидкость распределяется по поверхности насадки в виде плёнки. Математическая модель – каскад РИС.

Кинетический расчет насадочных моноэтаноламиновых абсорберов может быть осуществлен двумя способами. В первом из них предполагается использование эмпирических объемных коэффициентов массопередачи. Этот способ достаточно прост, но точность его невелика, особенно при экстраполяции экспериментальных данных на другие значения α.

Второй способ расчета абсорберов основан на использовании коэффициентов массоотдачи и реальной движущей силы. Этот метод более сложен, но точнее отражает влияние различных параметров на скорость абсорбции.

Расчет

тарельчатого моноэтаноламинового

абсорбера заключается в гидравлическом

расчете тарелок и кинетическом расчете

аппарата. Методика гидравлического

расчета тарелок провального типа и

ситчатых тарелок изложена в работе.

Кинетический расчет тарельчатого

абсорбера может быть проведен на

основании опытных данных по коэффициентам

массопередачи и коэффициентам извлечения,

особенно, если условия работы проектируемого

аппарата близки к условиям работы

обследованных абсорберов. Если на

тарелке жидкость перемешивается

практически полностью, коэффициент

извлечения (![]() )

равен

)

равен

![]()

где![]() -

коэффициент массопередачи ; а

-

удельная поверхность контакта фаз,

м2/м3;hn

- высота газ о жидкостного слоя, м; wГ

-

приведенная скорость газа при рабочих

условиях, м/с.

-

коэффициент массопередачи ; а

-

удельная поверхность контакта фаз,

м2/м3;hn

- высота газ о жидкостного слоя, м; wГ

-

приведенная скорость газа при рабочих

условиях, м/с.