Камера дефростации

Производственный цех

Камера передержки

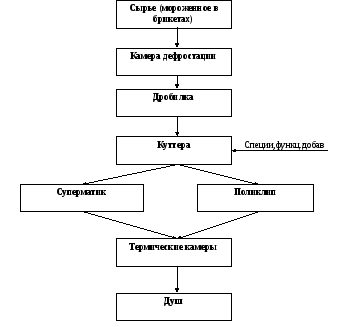

Схема 2. Общий путь переработки сырья на ОАО «Лианозовский колбасный завод

Рассмотрим теперь одно из самых, пожалуй, важных подразделений, а именно производственный цех, где идут самые важные операции технологического процесса.

Производственный цех. Его компоновочное решение и работа.

В производственном цеху происходят основные операции по переработки сырья. Ниже приведена схема переработки сырья в производственном цеху ОАО «Лианозовский колбасный завод».

Схема 3. Частная схема переработки сырья в производственном цеху

Как видно из схемы поступающее сырье, в брикетах и замороженное, направляется в камеру на дефростацию, где идет частичная разморозка, до такого состояния, при котором еще не потеряна хрупкость.

Далее полуразмороженное сырье направляют на дробилку, где дробят до фаршеобразного состояния. Согласно существующим рецептурам соответсвующее сырье направляется в куттера, куда добавляют специи и функциональные добавки, заранее скомпанованные в цехе специй.

Составленные фарши направляются в шприцы на формовку и упаковку в полиамидную оболочку: сосиски формуют на суперматике, колбасы - на поликлипе.

На рамах сформираванные сосиски и колбасы загоняются в пять термических камер. Термообработка идет в одном из двух температурных режимах:

до 71 оС-20 минут;

72 оС- время в зависимости от диаметра батона.

Последний режим выбирается тогда, когда товар следует на дальние расстояния и требуется пастеризация.

После рамы направляются для охлаждения в душ, где сверху подается мелкораспыленная холодная вода. Позже направляют в камеру передержки и на упаковку.

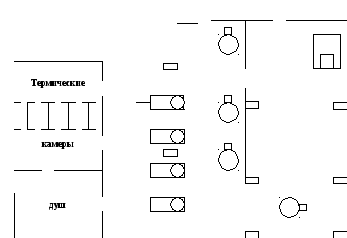

Рассмотрим компоновочный план цеха с аппаратурным оформлением:

Рис.2 Компоновочный план производственного цеха ОАО «Лианозовского колбасного завода»

Обозначения:

-куттер;

-поликлип;

-суперматик;

-суперматик;

-опорные

конструкции здания (колонны).

-опорные

конструкции здания (колонны).

Краткое описание оборудования

1.Куттера. Основная функция-составление однородной фаршевой массы из мясного фарша, специй и функциональных добавок. Машины отечественного производства. Общий объем-500 л; рабочий-330 л.

Машины оснащены подъемным устройством для легкой и быстрой загрузки фаршесоставляющих элементов.

2.Поликлипы. Поликлип состоит из формовочного шприца «Hartmann» и клипсатора «Poli-Clip». Производительность 15 тонн/смену.

Получившийся в куттере фарш с помощью подъемного устройства переливают в шприц, где формируют. Клипсатор разделяет наполненную полиамидную оболочку и клипсует, выдавая колбасные батоны. Машина оснащена компьютером, на котором отображаются параметры процесса (вес батона, вид клипс и т.д.) и по средствам которого ведется управление.

3.Суперматик. «Super Matic NL-17 » по принципу действия почти аналогичен поликлипам, но формует сосиски (без клипс), а не колбасы. Производительность 15 тонн/смену.

6. Система контроля качества готовой продукции на предприятии

На предприятии работает производственная лаборатория, отслеживающая качество готовой продукции, а также качество поступающего сырья. Производственная лаборатория включает в себя химическую и бактериологическую лабораторию

Химический анализ включает в себя определение в готовой продукции содержание:

- влаги (ГОСТ 9793 – 74)

- соли (ГОСТ 9957 – 73)

- нитрита (ГОСТ 8558.1 – 78)

- жира (ГОСТ 23042 – 86)

- белка (ГОСТ 25011 – 81)

Бактериологическая лаборатория занимается определением:

- КОЕ

- БГКП (бактериологические группы кишечной палочки)

- наличия таких микроорганизмов, как стафилококки, сальмонеллы, клостридии

- радиологической активности (Приложение 3 «Акт радиологической экспертизы»)

Сырье, поставляемое на предприятие, обязательно имеет необходимый набор документов, подтверждающих его безопасность.

Сюда входит ветеринарное свидетельство, удостоверение о качестве сырья и сертификат соответствия.

Качество производимой предприятием продукции подтверждается следующими документами:

- санитарно - эпидемиологическим заключением (Приложение 4);

- протоколом испытаний данной пищевой продукции по всем показателям (Приложение 5).

На основании вышеперечисленных документов органами по сертификации выдается сертификат соответствия на данный вид продукции

(Приложение 6).

Именно с последним документом продукция принимается на реализацию.

В течение суток, производственная лаборатория берет 5-6 проб выборочно из продукции и производит их анализ.

На предприятии для обеспечения безопасности производимой продукции проводятся следующие мероприятия:

- дезинфекция всего оборудования, стен и полов (1 раз в неделю);

- дезинсекцию (по мере надобности);

- дератизация (по мере надобности);

- обмыв проточной водой оборудования (после каждого перерыва).

Для контроля над бактериологической ситуацией ежесуточно берут смыв с оборудования и высевают на наличие патогенных и условно-патогенных микроорганизмов. Данный контроль особенно важен на вакуумной линии сосисок «Multi Vac», так как занесение кишечной палочки в вакуумную упаковку приводит к ее вздутию и порче товара.

Как видно из вышеперечисленного текста, комплекс принимаемых мер обеспечивает максимальную безопасность производимой продукции.