- •Руководители практики:

- •Для справки с места работы.

- •Основная часть.

- •Ооо «Мегионское Управление Буровых Работ»

- •- Этапы строительства скважины (подготовительные работы к бурению, углубление скважины спускоподъемные операции, наращивание, смена долота)

- •Буровые вышки

- •Талевая система

- •Буровые лебёдки

- •Буровые насосы и оборудование циркуляционной системы

- •Вертлюги

- •Силовые приводы буровых установок

- •Оборудование для герметизации устья скважины

- •-Конструкция скважин, спуск обсадных колонн и цементирование скважин

- •-Освоение скважин, способы вызова притока из пласта

- •Список используемой литературы

- Этапы строительства скважины (подготовительные работы к бурению, углубление скважины спускоподъемные операции, наращивание, смена долота)

ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ

-

Провести передислокацию комплекта бурового оборудования и жилого поселка.

-

Разместить всё оборудование на площадке и проверить его рабочее состояние.

-

Для работы в зимних условиях подготовить и запустить котельную установку.

-

Произвести монтаж буровой установки и вспомогательного оборудования.

-

Составить акт о полной готовности оборудования и труб на буровой.

-

Марка труб, количество, наличие тех. паспорта и стеллажей для них.

-

Тех. паспорт и марка всех переводников, переходников и т.д. включая патрубки.

-

Перечень долот с указанием количества, типоразмера, серийного номера и кода АНИ.

-

Перечень и количество химических реагентов.

-

Сетки для вибросит с указанием размера и количества.

-

Количество ёмкостей для раствора и других жидкостей, необходимых для

приготовления бурового раствора (технической воды, пресной воды, дизельного топлива) с указанием размеров и объёма каждой ёмкости.

-

Необходимо сразу сообщить в отдел бурения об отсутствии или недостаточном количестве расходных материалов или оборудования.

-

Под контролем специалиста по буровым растворам приготовить раствор для зарезки бокового ствола.

7. Провести пусковую конференцию с представителями Заказчика, НВО, территориальных органов Управления по технологическому и экологическому контролю РФ и Субподрядчиков. Ознакомить персонал, занятый ведением работ по проекту, с данной программой, другой нормативной документацией по проекту.

УГЛУБЛЕНИЕ СКВАЖИНЫ

Когда долото подаётся на забой, на него необходимо создать определённую нагрузку. Эта операция выполняется с пульта бурильщика. Бурильщик при помощи, так называемой, кочерги осуществляет спуск инструмента, а затем постепенно, очень медленно разгружает вес с крюка на долото. Нагрузка на талевый канат определяется по индикатору веса. На индикаторе цена деления может быть различна. При подвешенной талевой системе, но ненагруженном крюке индикатор веса покажет значение, соответствующее весу талевой системы.

Нагрузка на долото должна быть равна не более 75% веса колонны УБТ. Например, имеется компоновка: 100 м УБТ и 1000 м бурильных труб. Пусть вес колонны УБТ составляет 150 кН, а вес колонны БТ – 300 кН. Суммарный вес БК в этом случае будет составлять 450 кН. Необходимо подать на забой приблизительно 2/3 веса УБТ, т.е. в данном случае 100 кН. Для этого колонна плавно опускается на 9 м (длина наращиваемой трубы) до забоя. Момент контакта долота с забоем определяется по индикатору веса: стрелка показывает уменьшение веса на крюке. После этого необходимо очень медленно растормаживать лебёдку и постепенно нагружать долото до тех пор, пока стрелка на индикаторе веса не покажет 35 т. Для более точного определения веса колонны служит вернер, т.к. на индикаторе массы не всегда может быть заметно колебание стрелки. Он показывает, сколько делений прошла стрелка на индикаторе веса, т.е. 3 деления вернера равны 1 делению индикатора массы.

Роторы применяют для передачи вращения колонне бурильных труб в процессе бурения, поддержания ее на весу при спускоподъёмных операциях и вспомогательных работах.

Ротор — это редуктор передающий вращение вертикально подвешенной колонне от горизонтального вала трансмиссии. Станина ротора воспринимает и передает на основание все нагрузки, возникающие в процессе бурения и при спускоподъемных операциях. Внутренняя полость станины представляет собой масляную ванну. На внешнем конце вала ротора, на шпонке, может цепное колесо или полумуфта карданного вала. При отвинчивании долота или для предупреждения вращения бурильной колонны от действия неактивного момента ротор застопоривают защелкой или стопорным механизмом. При передаче вращения ротору от двигателя через лебедку скорость вращения ротора изменяют при помощи передаточных механизмов лебедки или же путем смены цепных колес. Чтобы не связывать работу лебедки с работой ротора, в ряде случаев при роторном бурении применяют индивидуальный, т. е. не связанный с лебедкой, привод к ротору.

В проходное отверстие ротора вставляются 2 вкладыша. Затем в зависимости от диаметра труб на ротор ставятся соответствующие клинья, которые присоединяются к четырём параллелям. Параллели в свою очередь приводятся в движение при помощи ПКР (пневматические клинья ротора), которые крепятся с противоположной стороны от вала ротора. При помощи педали, которая находится на пульте, бурильщик поднимает, либо опускает клинья.

Когда начинается бурение, клинья снимают с ротора, освобождая тем самым квадратное отверстие вкладышей. Затем в этом отверстии фиксируется так называемый кельбуш – подвижно закреплённая на ведущей трубе гайка, которая двигается по ней вверх-вниз. Дальше с помощью трансмиссии задаются необходимые обороты ротора, и он приводится во вращение с пульта бурильщика.

СПУСКО-ПОДЪЕМНЫЕ ОПЕРАЦИИ

Спуско - подъемные операции включают процесс спуска бурильной колонны в скважину и подъема ее из скважины. Бурильную колонну из скважины часто поднимают для замены долота или перед спуском обсадной колонны после достижения необходимой глубины. Спуск всей бурильной колонны осуществляют после замены долота или при расширении ствола и промывке ее буровым раствором.

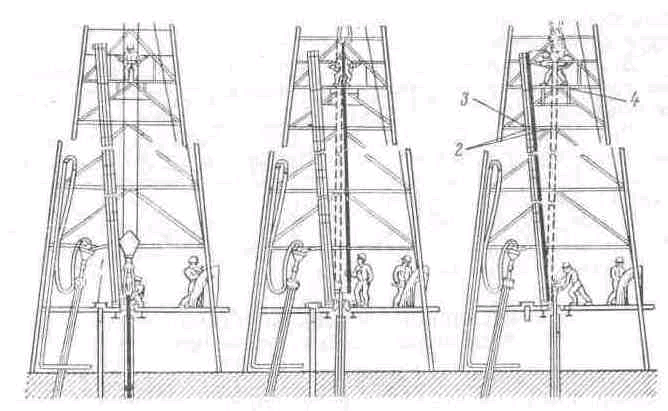

На рис. 1.9 представлена схема последовательности операций при подъеме инструмента из скважины. Процесс начинается с поднятия рабочей трубы над ротором, установки клиньев и отвинчивания ведущей трубы и вертлюга с верхнего соединения бурильной колонны и их установки в шурф под ведущую трубу.

Бурильные

трубы с помощью элеватора и лебедки

поднимают над полом вышки. Элеваторы

для подъема бурильных, обсадных и

насосно-компрессорных труб (НК.Т)

представлены на рис. 1.10, а,

б, в соответственно.

Элеватор представляет собой устройство

типа хомута, которое защелкивается на

трубе, что позволяет поднимать бурильную

колонну из скважины.

Рис. 1.9 Схема последовательности подъемных операций [2]

1 — шурф под двухтрубку; 2 — палец; 3 — стальная балка; 4 — полати для верхового рабочего

Бурильную колонну обычно извлекают комплектом из трех труб (свеча бурильных труб). Свечу бурильных труб (длиной около 28 м) поднимают над ротором и раскрепляют в замке машинными ключами и пневмораскрепителем или с помощью обратного вращения ротора. Верхнюю часть свечи принимает верховой рабочий, располагающийся на полатях, где он освобождает свечу из элеватора. Затем верхнюю часть свечи направляют за специально предназначенный для этого палец, установленный на раме для свечей (подсвечнике). До этого рабочий, работающий у ротора, подает конец свечи к подсвечнику (площадке на полу вышки), который расположен под полатями верхового рабочего. Свободные элеваторы затем опускают и закрепляют на оставшейся бурильной колонне, клинья

для захвата убирают из ротора и следующую свечу бурильных труб извлекают из скважины.

Этот процесс продолжается до тех пор, пока вся бурильная колонна не будет поднята из скважины и установлена в буровой вышке.

При спуске последовательность та же, что и при подъеме, но в обратном порядке, т. е. трубу поднимают с подсвечника с помощью элеватора. КНБК, включающую долото и УБТ, спускают в скважину в первую очередь.

Когда скважина пробурена, опробована и закончена, свечи бурильных труб разбирают на отдельные трубы для передвижения на новую буровую.

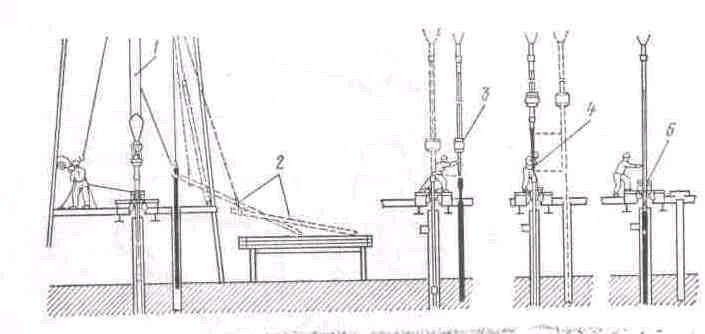

НАРАЩИВАНИЕ

Перед бурением скважины КНБК собирают на полу вышки. Вначале на долото навинчивают над долотный переводник, затем соединяют УБТ и стабилизатоторы. После этого КНБК спускают в скважину и подвешивают в роторе на последнем замке (на муфте) Бурильные трубы укладывают на мостках, прилегающих к буровой.

Для подъема каждой бурильной трубы используют малый подъемный кран, установленный на буровой

Каждую трубу размещают сначала в шурфе для двухтрубки перед спуском ее в скважину.

Ведущую трубу и ее направляющие вкладыши помещают в шурф, пробуренный рядом с шурфом для двутрубки. В под вышечном основании для них выполнены отверстия Оба шурфа обсаживают трубами Ведущую трубу и ее направляющие вкладыши поднимают из своего шурфа и соединяют с бурильной трубой в шурфе для двутрубки. Всю компоновку затем поднимают и подают к ротору для соединения с КНБК.

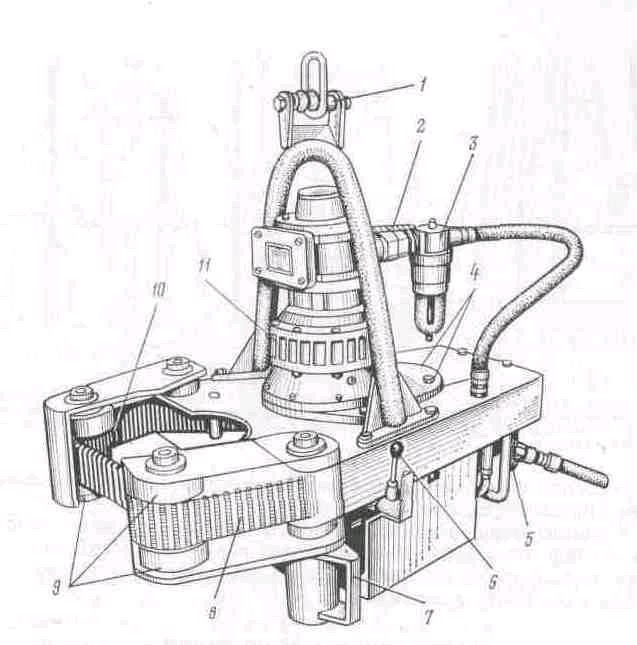

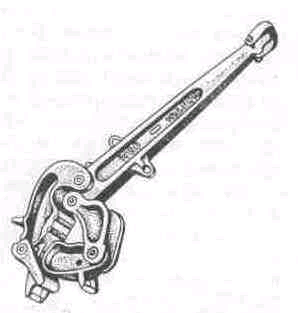

Бурильные трубы соединяют с верхней частью УБТ с помощью пневматического бурового ключа (рис 1 6) и специального машинного ключа с сухарями (рис 1 7). Пневматический ключ используют для первичного свинчивания, а машинный ключ—для окончательного крепления. После этого бурильную колонну спускают в скважину и включают ротор для передачи вращения бурильной колонне Ведущую трубу медленно опускают до тех пор, пока долото не достигнет забоя На поверхности это заметно по уменьшению веса бурильной колонны (или, так называемая, осевая нагрузка на долото) Нагрузку определяют по индикатору веса на пульте управления бурильщика, соединенному гидравлическим шлангом с датчиком натяжения, который, в свою очередь, соединен с креплением неподвижного конца талевого каната (см гл. 3)

Бурильщик регулирует нагрузку на долото в соответствии с требованиями программы бурения, подготавливаемой технологическим отделом. Каждый тип породы требует различных сочетаний нагрузки на долото и частоты вращения для достижения максимальной проходки (см гл. 4) Таким образом, скважину бурят при переменной осевой нагрузке на долото, вращении и промывке.

Большинство ведущих труб имеет длину 12 м, что позволяет пробурить скважину на глубину 12 м, когда верхняя часть ведущей трубы достигает ротора.

Затем скважину бурят при добавлении дополнительных труб в состав бурильной колонны (наращивание) Обычно сначала наращивают по одной трубе путем поднятия всей ведущей трубы над ротором. После этого под верхней муфтой бурильной трубы устанавливают клинья для удерживания ее в роторе Затем ведущую трубу отсоединяют и подают к шурфу для двухтрубки, в котором се устанавливают в муфту заранее доставленной в шурф бурильной трубы. Пневматическим ключом, расположенным на дневной поверхности, сначала свинчивают

Рис 1 6 Пневматический буровой ключ-/ — цепь зубчатого типа, 2 — приводные ролики (подвергнуты цементации), 3 — звездочка цепи, 4 — встроенный (интегральный) пневмо -двигатель с цикломатической передачей, 5 — винт для уравновешивания; 6 — быстросъемное соединение для изменения направления вращения 7—лубрикатор, в—монтажная пластина с четырьмя крепежными болтами для регулировки под различные размеры бурильных труб, 9, 10 — дроссельный и кулачковый клапаны, 11 — поворотная ручка

Р ис.

1 7. Машинный

ключ

ис.

1 7. Машинный

ключ

трубы, а машинный ключ используют для окончательного до-крепления

Затем ведущую трубу поднимают (с помощью лебедки) и соединяют с бурильной трубой, которая удерживается в роторе. Наращенную бурильную колонну спускают в скважину и

Рис 1 8 Схема наращивания бурильного инструмента [2]:

1 — спуск бурильной трубы в шурф для двухтрубки, 2 — подъем соединения с мост ков (стеллажа) для труб; 3 — свинчивание вертлюга и ведущей трубы с бурильной трубой, 4 — посадка в муфту бурильной трубы; 5 — наращенная бурильная колонна готова к бурению

начинается снова процесс бурения. На рис. 1.8 представлена схема процесса наращивания,

Процесс наращивания бурильного инструмента повторяется

до тех пор, пока не износится долото или не будет достигнута проектная глубина скважины. После этого всю бурильную колонну извлекают из скважины.

СМЕНА ДОЛОТ

Чтобы рационально отработать долото, необходимо выполнить норму по проходке. По мере углубления забоя породоразрушающий инструмент изнашивается, и для того, чтобы износ не произошёл раньше времени, необходимо соблюдать режим бурения.

Режим бурения включает в себя обороты ротора или забойного двигателя, нагрузку на долото и давление в насосах (на стояке). Так, для правильной отработки долота нагрузка на него должна составлять на более 75 % веса колонны УБТ. Перегрузка долота может обернуться его преждевременным износом или сломом шарошки, а недогрузка – падением проходки. Обороты ротора и давление на стояке задаются по геолого-техническому наряду.

Для рациональной отработки долота необходимо подавать его на забой без вращения и только после контакта с забоем включать обороты. Но прежде, чем начать бурение, необходимо «обкатать» долото в течение 30-40 минут для того, чтобы оно приработалось. При этом нагрузка на долото должна быть небольшой – порядка 3-5 т. При бурении турбобуром или винтовым забойным двигателем долото подаётся на забой уже во вращении. В этом случае можно либо становить промывку и спустить долото до забоя, либо без остановки промывки постепенно нагружать долото до требуемой величины.

Кодирование износа шарошечных долот:

В – износ вооружения (хотя бы одного венца)

В1 – уменьшение высоты зубьев на 0,25 %

В2 – уменьшение высоты зубьев на 0,5 %

В3 – уменьшение высоты зубьев на 0,75 %

В4 – полный износ зубьев

С – скол зубьев в %

П – износ опоры (хотя бы одной шарошки)

П1 – радиальный люфт шарошки относительно оси цапфы для долот

диаметром меньше 216 мм 0-2 мм; для долот диаметром больше

216 мм 0-4 мм

П2 - радиальный люфт шарошки относительно оси цапфы для долот

диаметром меньше 216 мм 2-5 мм; для долот диаметром больше

216 мм 4-8 мм

П3 - радиальный люфт шарошки относительно оси цапфы для долот

диаметром меньше 216 мм больше 5 мм; для долот диаметром больше

216 мм больше 8 мм

П4 – разрушение тел качения

К – заклинивание шарошек (их число указывается в скобках)

Д – уменьшение диаметра долота (мм)

А – аварийный износ (число оставленных шарошек и лап указывается в скобках)

АВ (А1) – поломка и оставление вершины шарошки на забое

АШ (А2) – в поломка и оставление шарошки на забое

АС (А3) – оставление лапы на забое

Причины аномального износа шарошечных долот:

1) Большое число сломанных зубьев:

-

неправильный выбор долота

-

неправильная приработка долота

-

чрезмерная частота вращения

-

чрезмерно большая нагрузка на долото

-

работа по металлу

2) Сильный износ по диаметру:

-

большая частота вращения

-

значительное время механического бурения

-

сдавливание шарошек в результате спуска в ствол уменьшенного диаметра

3) Эрозия тела шарошки:

-

большое содержание твердой фазы в промывочной жидкости

-

большой расход промывочной жидкости

-

долото предназначено для более твёрдых пород

4) Чрезмерный износ опор:

-

отсутствие стабилизатора над долотом или между УБТ

-

большая частота вращения

-

чрезмерно большая нагрузка на долото

-

значительное время механического бурения

-

большое содержание песка в промывочной жидкости

5) Закупорка межвенцовых промежутков в шарошках разбуренной породой и твёрдой фазой:

-

недостаточный расход ПЖ

-

чрезмерно большая нагрузка на долото

-

большое содержание твердой фазы в промывочной жидкости

-

долото предназначено для более твёрдых пород

-

спуск долота осуществлён в заполненную шламом призабойную зону

6) Большое число потерянных зубьев:

-

эрозия тела шарошки

-

чрезмерно большая нагрузка на долото

-

значительное время механического бурения

-Технология и техника бурения нефтяных скважин (бурильный инструмент, долота, забойные двигатели буровые растворы, система очистки бурового раствора, режимы бурения, устройство и основные узлы буровой установки)

БУРИЛЬНЫЙ ИНСТРУМЕНТ

Основная функция бурильной колонны—передача вращения и подача бурового раствора под большим давлением к долоту. На бурильную колонну действуют несколько видов нагрузок:

осевая нагрузка за счет собственного веса и

подвешенного на колонне груза, радиальные силы за счет давления в скважине, скручивающий момент при вращении и циклические знакопеременные нагрузки при изгибе в скважинах с перегибами ствола Бурильная колонна должна выдерживать все приложенные нагрузки и иметь длительный срок службы.

Бурильную трубу изготовляют цельнотянутой с высадкой наружу, внутрь или наружу и внутрь. Термин «высадка» относится к процессу изготовления трубы и включает увеличение толщины металлической стенки у концов трубы для повышения прочности трубы на этих участках В соответствии с типом высадки бурильная труба называется высаженной внутрь (IU), наружу (ЕU) или наружу и внутрь(IEU)

Бурильные

трубы производят трех типоразмеров

длиной 5,5:6,7

м (тип 1), 8,2:9,1

м (тип 2) и 11,5:13,7

м (тип 3). Используют пять групп прочности

для различных глубин бурения и величин

нагрузок. АНИ обозначает их как Д, Е,

Х-95, G-105 и S-135.

Трубы этих групп изготовляют различных

наружных диаметров—от 60,3 до 168,3 мм.

Трубы каждой группы прочности и разного

диаметра характеризуются номинальным

весом 1 м трубы; внутренним диаметром;

пределом прочности на смятие; внутренним

давлением, при котором напряжение в

теле трубы достигает предела текучести;

пределом текучести тела трубы (см. гл.

10).

Указанные выше характеристики бурильной трубы изменяются во времени вследствие высоких напряжений, испытываемых - трубой во время бурения с отбором или без отбора керна и т. д. Эти напряжения—результат комбинированного действия нагрузки от веса бурильных труб и УБТ, изгибающих напряжений от вращения, ударных нагрузок при торможении бурильных труб в клиньях. В процессе бурения такие напряжения приводят к износу и уменьшению прочностных характеристик новых бурильных труб. Поэтому. АНИ классифицирует бурильные трубы по степени износа.

/ класс—новая бурильная труба или труба повышенного качества, которая имеет равномерный износ и минимальную толщину стенки 80 % номинальной. На практике, если бурильная труба один раз побывала в скважине, то она понижается

по классу.

11 класс—труба, имеющая минимальную толщину стенки 65 % номинальной на участке одностороннего износа; площадь поперечного сечения такой трубы равна площади поперечного сечения трубы повышенного качества.

III класс—труба, имеющая минимальную толщину стенки 55 % номинальной на участке одностороннего износа.

Минимальные прочностные характеристики четырех групп прочности для четырех классов бурильных труб приведены в табл. 2.1—2.4. Эти характеристики будут использованы при расчете бурильной колонны.

ДОЛОТА

Буровое долото—неотъемлемая часть бурильной колонны, и его правильный выбор невозможно переоценить. Буровое долото разрушает породу в результате совместного действия осевой нагрузки и крутящего момента. Разрушенная порода вымывается с забоя буровым раствором, позволяя долоту разрушать вновь образованную поверхность. В результате этого процесса—разрушения породы и очистки забоя—образуется ствол скважины.

В данной главе изложены результаты работы шарошечных долот для роторного бурения и приведен краткий обзор типов долот с алмазными поликристаллическими вставками.

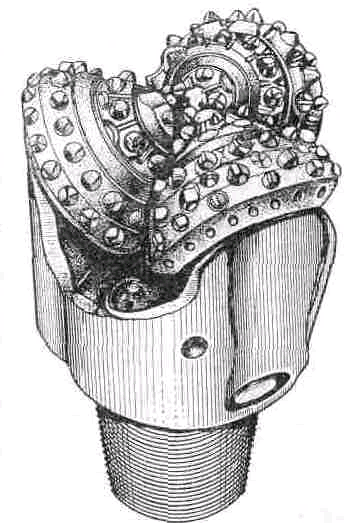

Шарошечное долото состоит из шарошек конической формы. которые вращаются вокруг собственной оси и оси долота. Эти долота наиболее широко используют при бурении нефтяных скважин ,а также месторождений твердых полезных ископаемых и для целей гражданского строительства. Впервые эти долота были применены в 1920 г. В настоящее время бурение 95 % объема проходки нефтяных скважин осуществляется шарошечными долотами [1].

Ш арошки

долота снабжены фрезерованными зубцами,

выполненными из тела шарошки, или

вставками карбида вольфрама. Долота

с фрезерованными зубцами используют

при бурении мягких пород, а штыревые

долота— средних и твердых горных пород.

арошки

долота снабжены фрезерованными зубцами,

выполненными из тела шарошки, или

вставками карбида вольфрама. Долота

с фрезерованными зубцами используют

при бурении мягких пород, а штыревые

долота— средних и твердых горных пород.

Существуют три типа шарошечных долот:

Рис. 4.1.Штыревое долото со вставками из карбида вольфрама 1) двухшарошечные долота, изготовляемые в настоящее время только с фрезерованными зубцами, что ограничивает их применение для мягких пород;

2) трехшарошечные долота, которые изготовляют как с фрезерованными зубцами, так и с вставками из карбида вольфрама (рис. 4.1); изложенное ниже, в основном, относится к трехшарошечным долотам;

3) четырехшарошечное долото, которое изготовляют только с фрезерованными зубцами и используют в настоящее время для скважин большого диаметра, т. е. 660,4 мм и более.

Конструкции долот с фрезерованными зубцами или штыревые долота могут быть изготовлены при различных сочетаниях диаметра, форм и типа зубцов, величины смещения, типа подшипника и механизма смазки. Существует несколько фирм-изготовителей долот, которые выпускают собственные модификации конструкций долот. Таким образом, для одного типа пород имеется несколько конструкций долот различных изготовителей.

Международная ассоциация буровых подрядчиков (IADC, или МАБП) в 1972 г. разработала сравнительную классификацию для различных типов долот. Основные положения этой классификации приведены в табл. 4.1, в которой каждое долото обозначается с помощью трех индексов.

Первый индекс (или цифра) определяет классификацию серии, которая относится к вооружению долота. Для долот с фрезерованными зубцами первый шифр имеет цифры от 1 до 3, который характеризует породу—мягкая, средняя и твердая соответственно.

Мягкие породы (цифра 1) требуют длинных, тонких зубцов с большим шагом между ними для эффективного бурения. Средние породы (цифра 2) требуют коротких зубцов с меньшим шагом между ними, чтобы выдерживать высокие контактные нагрузки.

Твердые породы (цифра 3) требуют очень коротких зубцов с малым шагом для максимального срока службы долота и эффективного бурения.

Для штыревых долот первый индекс—цифры 5—8. Эти цифры соответствуют увеличению твердости породы (см. табл. 4.1).

Второй индекс относится к классу твердости горной породы в пределах каждой группы и имеет номера от 1 до 4. Эти номера соответствуют твердости пород от самых мягких до самых твердых в пределах каждой серии [2].

Третий индекс (от 1 до 9) определяет механические особенности [2] долота, например, опоры герметизированные и негерметизированные.

В табл. 4.2 и 4.3 приведены сравнительные характеристики для фрезерованных и штыревых долот четырех фирм-изготовителей.

В качестве примера использования табл. 4.2 рассмотрим долото с шифром 134. Из табл. 4.2 можно видеть, что шифр долота 134 указывает на то, что долото с фрезерованными зубцами подходит для мягких пород (класс 3). Этот тип долота характеризуется герметизированной опорой и может быть заказан у четырех приведенных ниже производителей следующим образом.

![]()

Марки штыревых долот (см. табл. 4.3) с шифром 627 приведены ниже.

![]()

Поликристаллическое долото с алмазными вставками является новой модификацией известных лопастных долот типа «рыбий хвост», в котором отсутствуют движущиеся части (подшипники).

Новое долото предназначено для разрушения породы скалыванием, а не сжатием (шарошечные долота) или с помощью дробяще - истирающего действия (алмазные долота). Разрушение породы при скалывании (резании) требует значительно меньше энергии, чем при сжатии.

Меньшая нагрузка на долото способствует меньшему износу бурового долота и бурильной колонны [б]. Существуют два различных типа долота PDC, которые известны также как долота типа «Стратопаке».

Схема разрушения пород с помощью долот с алмазными поликристаллическими вставками, трехшарошечного и алмазного обычного типа представлена на рис. 4.12.

Долото типа PDC разрушает породу при резании—скалывании, что ограничивает его применение при бурении мягких пород и пород средней твердости. При разрушении с помощью скалывания требуется, чтобы долото было самозатачивающимся, а это усиливает эффект резания породы.

В долоте типа FDC используют большое количество режущих элементов, которые изготовляют путем соединения слоя.

ЗАБОЙНЫЕ ДВИГАТЕЛИ

В качестве забойных двигателей при бурении используют турбобур, электробур и винтовой двигатель, устанавливаемые непосредственно над долотом.

Турбобур- это многоступенчатая турбина (число ступеней до350), каждая ступень которой состоит из статора, жестко соединенного с корпусом турбобура, и ротора, укрепленного на валу турбобура. Поток жидкости , стекая с лопаток статора, натекает на лопатки ротора, отдавая часть своей энергии на создание вращательного момента, снова натекает на лопатки статора и т.д.Хотя каждая ступень турбобура развивает относительно небольшой момент, благодаря их большому количеству, суммарная мощность на валу турбобура оказывается достаточной, чтобы бурить самую твердую породу.

При бурении с помощью электробура питание электродвигателя осуществляется через кабель, укрепленный внутри бурильных труб. В этом случае вместе с долотом вращается лишь вал электродвигателя, а его корпус и бурильная колонна остается неподвижными.

Основным элементом винтового двигателя являются статор и ротор. Статор изготовлен нанесением специальной резины на внутреннюю поверхность стального корпуса. Внутренняя поверхность статора имеет вид многозаходного винта. Количество винтовых линий на одну меньше, чем у статора.

БУРОВЫЕ РАСВОРЫ

Успех бурения скважин в значительной степени зависит от состава и свойств буровых растворов, которые должны обеспечивать безопасность и безаварийность ведения работ при высокой скорости бурения и качественном вскрытии продуктивного пласта. Применение буровых растворов с регулируемыми свойствами оправданно требует значительных средств с целью экономии затрат времени на работы, связанные с авариями, осложнениями, проработками и промывками, длительностью и результатами освоения.

Охлаждение и смазка долот и бурильных труб

В процессе бурения между долотом и разрушаемой породой, а также между вращающимся бурильным инструментом и стенками скважины возникают значительные силы трения. Благодаря присутствию промывочной жидкости коэффициент трения значительно уменьшается, а теплота, образующаяся вследствие трения, рассеивается потоком жидкости. Кроме того, на стенках скважины образуется скользкая корка, которая уменьшает силы трения труб при вращении и СПО. Существенно понижают коэффициент трения смазывающие добавки.

Очистка забоя скважины

Это одна из основных функций раствора, способствующая достижению максимальной скорости бурения за счет эффективной очистки забоя от выбуренной породы. Для избежания усталостного (повторного) режима разрушения забоя используются гидромониторные насадки на долоте. Наилучшие условия разрушения создаются при минимальной разнице гидростатического и порового давлений в разбуриваемых породах. Механическая скорость бурения повышается при обработке раствора ПАВ, понижающими поверхностное натяжение. Существенное влияние оказывает величина мгновенной фильтрации раствора, чем она больше, тем выше механическая скорость.

Однако, не всегда удается поддерживать все указанные параметры для успешной работы долота, ибо существует целый ряд и других технологических требований к буровому раствору, связанных с геологическими условиями бурения.

Вынос выбуренной породы из скважины

Важнейшей функцией бурового раствора является удаление частиц выбуренной и обвалившейся породы из скважины на поверхность. Качество очистки скважины от шлама (скорость и степень) зависит от скорости восходящего потока, которая определяется производительностью насосов. На эффективность выноса породы влияет удельный вес, вязкость и динамическое напряжение сдвига бурового раствора. Для удаление частиц породы необходимо, чтобы скорость восходящего потока была выше скорости их осаждения.

Скорость осаждения частиц в неподвижном растворе зависит от их размеров и форм, разницы удельных весов раствора и частицы, вязкости раствора и особенно его тиксотропных свойств.

В тиксотропных растворах при прекращении циркуляции образуется достаточно прочная структура, которая препятствует осаждению частиц. Статическое напряжение сдвига буровых растворов меняется в широких пределах и, в большинстве систем растворов легко получить структуру такой величины, при которой любая частица нормального удельного веса остается во взвешенном состоянии.

Формирование на стенках скважины малопроницаемой фильтрационной корки

Под влиянием разницы гидростатического давления столба раствора и пластового давления на стенках скважины образуется фильтрационная корка из твердой фазы раствора.

В верхней части разреза корка консолидирует несцементированные пески и обеспечивает их устойчивость. Одновременно, корка фактически разобщает скважину и проницаемые пласты. Однако при большой величине водоотдачи на стенке скважины образуется толстая фильтрационная корка, что отрицательно влияет на состояние скважины. Во первых, велика вероятность дифференциального прихвата; во вторых, на толстую и рыхлую корку, как правило, прилипает шлам, происходит сужение ствола скважины с последующими осложнениями (затяжки, прихваты при подъеме). Одновременно, при большой величине водоотдачи в продуктивный пласт поступает большое количество фильтрата на большую глубину. Это приводит к существенному снижению проницаемости пласта при последующей эксплуатации скважины, поэтому величина водоотдачи, включая забойную, должна быть как можно меньше и, жесткое регламентирование этого показателя в программах и проектах вполне обосновано. Наиболее эффективными системами для предупреждения указанных осложнений являются полимерные растворы с низким содержанием твердой фазы.

Предупреждение нефте-, газо- и водопроявлений

Давление жидкости или газа, содержащихся в проницаемых пластах, зависит от глубины их залегания и ряда других факторов. Давление бывает нормальным для данной глубины, а может быть аномально высоким, т.е. значительно выше гидростатического. Поэтому в том и в другом случае плотность бурового раствора должна быть такой, чтобы давление столба раствора было несколько выше пластового давления и препятствовало перетоку жидкости или газа из пласта в скважину как при бурении, так и во время СПО. Требуемая величина плотности бурового раствора, в зависимости от пластового давления и глубины залегания пласта, четко регламентируется новыми Правилами ведения работ.

Предупреждение обвалов

Осыпи и обвалы неустойчивых глин являются основными видами осложнений, возникающих при бурении. Многие скважины не были добурены до проектных глубин из-за этих осложнений. Роль буровых растворов в этих условиях трудно переоценить, все зависит от состава и свойств бурового раствора. В настоящее время разработаны и успешно применяются несколько специальных систем буровых растворов, позволяющих частично или полностью предотвратить осыпи и обвалы неустойчивых глин.

Качество вскрытия продуктивных пластов

Загрязнение продуктивных пластов при бурении - это реальный процесс, в результате которого частично обратимо (а частично необратимо), но существенно снижается проницаемость пластов. Иногда происходит полная закупорка пласта, и вызвать приток удается только с помощью специальных методов интенсификации. Мировой наукой и практикой установлено, что все компоненты бурового раствора (твердые и жидкие) активно взаимодействуют с продуктивным пластом.

С применением качественного бурового раствора, заданного состава и свойств, производится одновременное успешное вскрытие отложений, отличающихся по характеру возможных осложнений. Таковыми могут быть водо- и газопроявляющие горизонты и неустойчивые глины, надсолевые, солевые и подсолевые отложения. С применением соответствующего раствора нет необходимости спускать дополнительные промежуточные колонны с целью разобщения потенциально несовместимых горизонтов. Нередко в определенных геологических условиях за счет применения качественного раствора обходятся без промежуточных колонн, после кондуктора следующая колонна является эксплуатационной. Экономия обсадных труб требует дополнительных затрат для поддержания состава и свойств бурового раствора на заданном уровне.

Некоторые физико – химические представления

Основные свойства буровых растворов зависят от размера, формы и химического состава взвешенных в нем частиц. По размеры эти частицы удобно разделить на три группы:

-

коллоиды размером от 0,1до 2мкм, определяющие вязкостные и фильтрационные свойства раствора;

-

илы, утяжелители с размером частиц от 1 до 70 мкм, обеспечивающие необходимую плотность раствора;

-

песок с размером частиц от 50 до 400 мкм, которые хотя и закупоривают крупные отверстия в некоторых очень пористых пластах, в остальном оказывают отрицательное воздействие в силу высокой абразивности.

Коллоидная фракция раствора обладает высокой активностью благодаря очень малому размеру частиц по отношению к их массе. Такая дисперсная система отличается большой удельной поверхностью, а поведение частиц и раствора в целом определяется главным образом электростатическими зарядами на их поверхностях, которые способствуют развитию сил притяжения/отталкивания между частицами. Особо активными коллоидами являются глинистые минералы, которые отличаются как по форме (мельчайшие кристаллические пластинки и пакеты из таких пластинок), так и молекулярным строением этих частиц. Благодаря особому строению кристаллической решетки активных глинистых минералов, на базальных поверхностях частиц образуются сильные отрицательные заряды, а также положительные заряды но ребрах и гранях. Взаимодействие между этими противоположными зарядами при низких скоростях течения сильно влияет на вязкость глинистых растворов и является причиной обратимого структурообразования когда раствор находится в состоянии покоя.

В природе глины состоят из различных минералов, таких как монтмориллонит, иллит и коалинит, из которой наибольшей активностью обладает монтморилонит.

При взаимодействии с водой глина набухает вследствие гидратации базальных плоскостей и ориентированных около них противоионов (Ca, Na, Mg). В результате такой гидратации образуется суммарная гидратная оболочка, обладающая упругими свойствами и, вследствие этого, давление набухания достигает больших величин. При механическом воздействии на смесь глины с водой происходит расслоение пакетов по базальным плоскостям и их разлом по ребрам и граням с образованием глинистого раствора. Такая первичная дезинтеграция глины в воде называется диспергированием.

Упругие гидратные оболочки на поверхности частиц глины предотвращают их слипание, таким образом происходит так называемая естественная стабилизация системы. Толщина гидратной оболочки зависит от величины отрицательного заряда базальной поверхности, которая определяется минералогической природой глины. Наиболее активным минералом является монтморилонит, чем больше его содержание в глинистой породе (60 - 70% и более), тем выше выход раствора из единицы веса глины (15 м3 и более из 1тонны глинопорошка).

Во многих случаях, для регулирования свойств бурового раствора глинистые коллоиды дополняются, а иногда и полностью заменяются органическими коллоидами. Так, при попадании в систему растворимых солей происходят следующие явления. С увеличением концентрации соли в растворе, вследствие динамического характера адсорбционных процессов, возрастает концентрация положительно заряженных катионов у отрицательно заряженной поверхности глинистых частиц. При определенной концентрации соли (1-1,5% NaCl, 0,25% CaCl2) происходит полная нейтрализация заряда поверхности глины, а защитная гидратная оболочка исчезает. В результате такого воздействия солей происходит коагуляция системы: частички глины слипаются в крупные блоки, раствор загустевает и резко возрастает водоотдача.

Для восстановления свойств раствора в этом случае используют солестойкие полимерные реагенты, такие как крахмал, КМЦ и др. Макромолекулы этих полимеров вместе со своими гидратными оболочками адсорбируются на поверхности глинистых частиц и создают так называемые искусственные защитные гидратные оболочки. При таком воздействии коллоидов, скоагулированые частички вновь разъединяются, и этот процесс повторного диспергирования глинистых блоков называется пептизацией. При определенной концентрации полимера свойства раствора полностью восстанавливаются. Кроме адсорбционной стабилизации глинистых частиц многие полимеры образуют в растворе полимерные блоки коллоидного размера. Как в пресных, так и в соленых растворах такие частички из полимеров существенно влияют на свойства растворов. В зависимости от величины молекулярного веса полимеры могут влиять или не влиять на структурно-механические свойства растворов, но всегда эффективно снижают водоотдачу.

СИСТЕМА ОЧИСТКИ БУРОВОГО РАСТВОРА

Для очистки бурового раствора от шлама используется комплекс различных механических устройств: вибрационные сита, гидроциклонные шламоотделители (песко- и илоотделители), сепараторы, центрифуги. Кроме того, в наиболее неблагоприятных условиях перед очисткой от шлама буровой Раствор обрабатывают реагентами-флокулянтами, которые позволяют повысить эффективность работы очистных устройств

Несмотря на то, что система очистки сложная и дорогая, в большинстве случаев применение ее рентабельно вследствие значительного увеличения скоростей бурения, сокращения расходов на регулирование свойств бурового раствора уменьшения степени осложненности ствола, удовлетворения требований защиты окружающей среды.

В составе циркуляционной системы аппараты должны устанавливаться в строгой последовательности. При этом схема прохождения раствора должна соответствовать следующей технологической цепочке: скважина — газовый сепаратор - блок грубой очистки от шлама (вибросита) — дегазатор — блок тонкой очистки от шлама (песко- и илоотделители, сепаратор) — блок регулирования содержания и состава твердой фазы (центрифуга, гидроциклонный глиноотделитель).

Разумеется, при отсутствии газа в буровом растворе исключают ступени дегазации; при использовании неутяжеленного раствора, как правило, не применяют глиноотделители и центрифуги; при очистке утяжеленного бурового раствора обычно исключают гидроциклонные шламоотделители (песко- и илоотделители). Иными словами, каждое оборудование предназначено для выполнения вполне определенных функций и не является универсальным для всех геолого-технических условий бурения. Следовательно, выбор оборудования и технологии очистки бурового раствора от шлама основывается на конкретных условиях бурения скважины. А чтобы выбор оказался правильным, необходимо знать технологические возможности и основные функции оборудования.

УСТРОЙСТВО И ОСНОВНЫЕ УЗЛЫ БУРОВОЙ УСТАНОВКИ