- •Фотолитография

- •6.1. Основные определения

- •6.2. Фотошаблоны

- •Сравнительные характеристики фотошаблонов с различным маскирующим слоем

- •Сравнительные характеристики хромированного и цветных фотошаблонов

- •6.3. Фоторезисты

- •6.3.1. Основные требования к фоторезистам

- •6.3.2. Формирование фоторезистивных пленок

- •6.3.3. Роль поверхности в процессе фотолитографии

- •6.3.4. Методы формирования фоторезистивных покрытий

- •6.3.5. Сушка фоторезистивных покрытий

- •6.4. Перенос изображения в системе фотошаблон – фоторезист

- •6.4.1. Оптические явления в системе фотошаблон – фоторезист – подложка

- •6.4.2. Процессы проявления фоторезистов

- •6.5. Процессы травления

- •6.6. Удаление фоторезистов и очистка подложек

- •Контрольные вопросы

6.3.4. Методы формирования фоторезистивных покрытий

Свойства фоторезистивных пленок определяются не только составом используемых светочувствительных композиций, но и применяемым методом их формирования. К операциям нанесения пленок фоторезистов предъявляются следующие требования:

возможность формирования бездефектных пленок контролируемой и воспроизводимой толщины;

реализация широкого диапазона толщины покрытий;

формирование пленок с высокой равномерностью по толщине;

максимально высокая адгезия к подложке.

Существует несколько методов формирования пленок фоторезистов: центрифугирование, распыление, погружение (окунание), заливка, накатка.

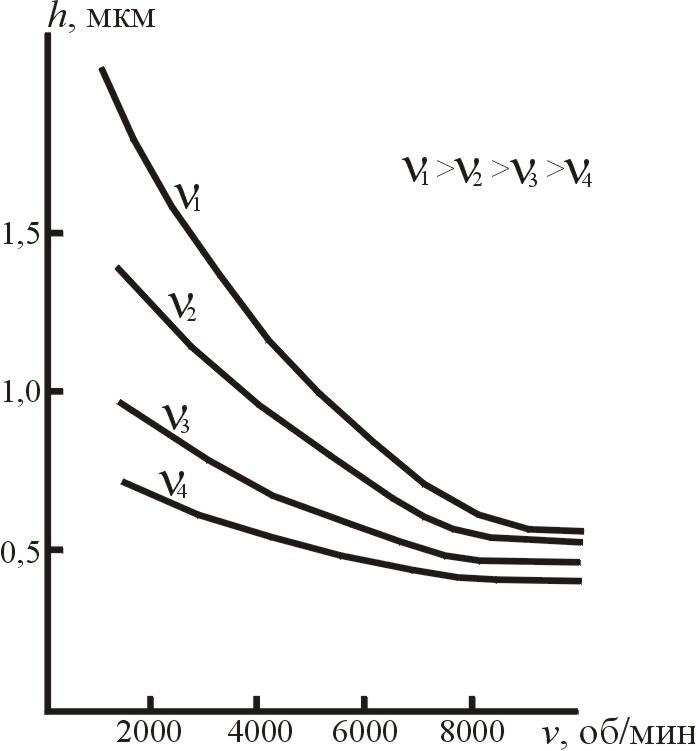

Центрифугирование в настоящее время является одним из наиболее распространенных методов нанесения фоторезистивных покрытий, особенно в тех областях, где тонкий слой фоторезиста наносят на подложку с одной стороны. Достоинство метода – возможность нанесения фоторезиста на небольшие участки поверхности с высокой степенью равномерности по толщине. Перед нанесением на подложки фоторезисты обязательно подвергаются очистке от механических примесей. Наиболее простым методом очистки является фильтрация. Формирование покрытий методом центрифугирования проводят обычно при частоте вращения ротора в области 2–10 тыс. об/мин; меньшие частоты вращения приводят к созданию валика фоторезиста, порожденного поверхностным натяжением раствора по периметру подложки. Для заданной концентрации фоторезиста имеется определенная критическая скорость, превышение которой не вызывает уменьшения толщины слоя (рис. 6.3). Этот момент соответствует равновесию когезионных и центробежных сил.

Неравномерность толщины покрытия по площади пластины определяется во многом частотой вращения ротора. Так, при скорости

Рис. 6.3. Зависимость толщины пленки фоторезиста (h) от частоты вращения ротора центрифуги (v) и вязкости фоторезиста ()

вращения ротора 70–80 об/мин разброс составляет 3–40 % (рис. 6.4а,б), для высокоскоростных центрифуг он колеблется в пределах 5–14 %.

Рис. 6.4. Разброс толщины пленок фоторезистов при различных методах формирования:

а – центрифугирование (78 об/мин); б – центрифугирование (300 об/мин); в – распыление;

г – заливка; д – погружение; е – накатка

Распыление (пульверизация) является наиболее гибким методом и в последние годы начинает находить практическое применение. Сущность метода заключается в диспергировании фоторезиста сжатым газом (воздухом) и нанесении его на пластину в виде мелко-дисперсного аэрозоля.

Основные достоинства данного метода – возможность формирования покрытий в большом интервале толщины с достаточно высокой воспроизводимостью и небольшим разбросом по толщине (±15–20 %), отсутствие утолщений по краям пластины, возможность нанесения слоя фоторезиста на профилированные поверхности, высокая производительность и возможность автоматизации процесса.

Метод погружения особенно удобен в случае формирования двусторонних покрытий. Поперечное сечение покрытия, нанесенного погружением, имеет форму клина. Поскольку скорость вытягивания пластины из фоторезиста обратно пропорциональна толщине покрытия, более медленное вытягивание дает более тонкое и, как правило, более однородное покрытие.

Заливка заключается в том, что на поверхность подложки наносится доза фоторезиста. Подложка поворачивается поочередно в нескольких направлениях для растекания фоторезиста и его сушки. Основные недостатки метода – неоднородность покрытия и большой разброс по толщине (30–40 %).

Накатка – метод нанесения фоторезистивного покрытия с высокой степенью однородности на жесткие подложки. Разновидностью этого метода является нанесение на подложки предварительно сформированных на промежуточной полимерной основе пленочных (сухих) фоторезистов.