- •1.Основные компоненты гпс и их функции. Гибкость

- •2.Этапы анализа производительности в условиях эксплуатации. Определение длительности рабочего цикла. Рабочие и холостые ходы.

- •3.Определение технологической и цикловой производительности рабочих машин. Классификация простоев рабочих машин

- •4.Методы повышения надежности технологических систем и ее элементов. Фактическая производительность рабочих машин. Коэффициент использования

- •5.Пассивный и активный метод ориентирования деталей при автоматической сборке. Основные виды автоматических сборочных систем

- •6.Требования к сборочным единицам вытекающие из условия обеспечения автоматической сборки. Механизмы питания автоматических производственных систем для штучных заготовок

- •7. Методы диагностики состояния режущего инструмента. Измерительные системы для автоматического контроля точности деталей

- •8.Автоматизированные склады. Назначение и классификация. Классификация систем обеспечения инструментом автоматизированного оборудования

- •9.Гибкие транспортные системы: функции и классификация

- •10.Классификация производственных систем по виду межагрегатной связи. Межоперационные накопители заделов автоматизированного оборудования

3.Определение технологической и цикловой производительности рабочих машин. Классификация простоев рабочих машин

Проектирование оборудования начинается с разработки технологического процесса. Затем производится дифференциация технологического процесса на элементарные переходы и совмещение ( концентрация) операций в рабочей позиции. Выбираются режимы обработки и т.д. В результате определяется длительность обработки детали по данному технологическому процессу, положенному в основу разработки оборудования, т.е. длительность рабочих ходов tр.

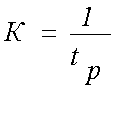

Таким образом еще не имея конструкции оборудования можно определить его технологическую производительность К (шт/мин или шт/час)

Производительность определяется количеством годной продукции выдаваемом в единицу времени.

Технологическая производительность есть «фиктивная», вычисленная без учета потерь времени на холостые ходы tх , внецикловые потери и определяется по соотношению

Технологическая производительность характеризует потенциал производительности оборудования при данном уровне технологии.

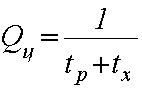

Цикловая производительность это теоретическая производительность машины с реальными цикловыми потерями tх при ее бесперебойной работе т.е. при отсутствии внецикловых потерь.

4.Методы повышения надежности технологических систем и ее элементов. Фактическая производительность рабочих машин. Коэффициент использования

Факторы, влияющие на надежность элементов при их эксплуатации, могут быть субъективными и объективными. Субъективные воздействия происходят из-за неправильных действий людей. Любое, даже полностью автоматизированное устройство требует периодического обслуживания, т.е. подвергается воздействию людей. При этом возможны приводящие к отказам элементов неправильные действия людей, обусловленные недостатком знаний, опыта, плохой организацией работы. Например, к отказу технического объекта могут привести неправильное регулирование, нарушение правил включения и выключения, нарушения порядка, методики и объема работ по техническому обслуживанию.

Объективные воздействия можно разделить на две группы:

1. общие воздействия, которым подвергаются в той или иной мере все объекты данного типа;

2. частные воздействия, которым могут подвергаться отдельные конкретные образцы.

Как общие, так и частные воздействия могут быть постоянными или переменными. Объективные можно разделить на рабочие, климатические, биологические.

Надежность всех элементов производственной системы сильно зависит от температурного режима их работы. Особенно вредно сочетание тяжелого температурного режима с ударами и вибрациями.

Можно выделить четыре группы мероприятий по повышению надежности элементов производственной системы при их проектировании: системные, структурные, конструктивные и эксплуатационные.

К системным мероприятиям относятся организационно-экономические по стимулированию повышения надежности (премирование персонала за безотказную работу) и технические мероприятия. Очень велико значение организационно-экономических мероприятий по стимулированию повышения надежности, Например, если в стоимость изделия включаются затраты на гарантийный ремонт, то при этом изготовитель учитывает, что при повышении надежности объектов уменьшаются затраты на гарантийный ремонт. Таким образом стимулируются точные оценки надежности и ее повышение. В качестве второго примера организационно-экономического мероприятия по стимулированию повышения надежности можно привести подход к обеспечению надежности заказываемых объектов путем планирования расходов на весь срок службы.

Технические мероприятия по формированию показателей надежности проектируемых изделий необходимы при любой системе взаимоотношений заказчика и разработчика.

Структурные методы объединяют мероприятия по повышению надежности объектов путем совершенствования принципов их построения. Эти методы отличаются большим разнообразием и интенсивно развиваются. Для успешного применения структурных методов повышения надежности автоматизированных производственных систем необходима дальнейшая разработка ряда проблем, методов рационального распределения функций между аппаратными и программными средствами при обнаружении отказов элементов и восстановлении системы, способов классификации отказов технических средств, методов и средств объединения отдельных частей системы управления в единое целое.

К конструктивным относятся мероприятия по созданию или подбору элементов производственной системы, созданию благоприятных режимов работы, принятию мер по облегчению ремонта и т.д.

Надежность элемента зависит от его конструкции, способа изготовления и условий применения. При облегчении тепловых и вибрационных режимов работы элементов интенсивность их отказов значительно уменьшаются.

При проектировании должно учитываться изменение параметров материалов и деталей во времени (старение). Учет старения необходим и для кратковременно работающих объектов, т.к. они могут применяться после долгого периода складского хранения. При этом целесообразно так подобрать минимальные значения параметров элементов, чтобы обеспечить максимальную параметрическую надежность системы.

Планирование эксплуатационных мероприятий на стадии проектирования объектов состоит в разработке системы эксплуатационного обеспечения. Проектирование объектов должно осуществляться в соответствии с номенклатурой работ по техническому обслуживанию.

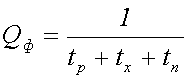

Фактическая производительность рабочей машины за длительный период времени функционирования определяется путем деления количества выпущенной продукции на продолжительность этого периода времени. Эта фактическая производительность ниже цикловой из-за наличия помимо цикловых потерь tх времени также и внецикловых потерь tn, которые также приводят к снижению производительности машин.

Фактическая производительность определяется как отношение

где tn – внецикловые потери т.е. доля времени остановок приходящиеся на единицу продукции.

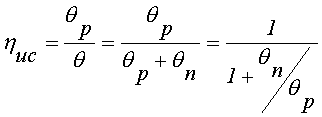

Влияние внецикловых потерь на производительность машин оценивается коэффициентом использования , который численно равен доле времени работы машины в общем плановом фонде времени , которое складывается из времени работы и времени простоев оборудования производственной системы.

Производительность и коэффициент использования оборудования с учетом длительности цикла Тц и внецикловых потерь tn имеют следующие соотношения: