- •1.Основные компоненты гпс и их функции. Гибкость

- •2.Этапы анализа производительности в условиях эксплуатации. Определение длительности рабочего цикла. Рабочие и холостые ходы.

- •3.Определение технологической и цикловой производительности рабочих машин. Классификация простоев рабочих машин

- •4.Методы повышения надежности технологических систем и ее элементов. Фактическая производительность рабочих машин. Коэффициент использования

- •5.Пассивный и активный метод ориентирования деталей при автоматической сборке. Основные виды автоматических сборочных систем

- •6.Требования к сборочным единицам вытекающие из условия обеспечения автоматической сборки. Механизмы питания автоматических производственных систем для штучных заготовок

- •7. Методы диагностики состояния режущего инструмента. Измерительные системы для автоматического контроля точности деталей

- •8.Автоматизированные склады. Назначение и классификация. Классификация систем обеспечения инструментом автоматизированного оборудования

- •9.Гибкие транспортные системы: функции и классификация

- •10.Классификация производственных систем по виду межагрегатной связи. Межоперационные накопители заделов автоматизированного оборудования

9.Гибкие транспортные системы: функции и классификация

Автоматическая транспортная система (АТС), входящая в ГПС, обеспечивает получение из АСС и возврат изделий (полуфабрикатов, материалов, комплектующих изделий, инструмента, технологической оснастки и др.), перемещение их в заданном направлении с заданной скоростью, перекладку с одних транспортных средств на другие, установку на приемные устройства с заданной точностью, транспортировку изготовленных изделий на склад готовой продукции и т.д. Эта система должна удовлетворять требованиям ГПМ, сохранять ориентацию перевезенного груза, осуществлять связь с верхним уровнем управления.

В состав АТС входят основное транспортное оборудование, основу которого составляют накопительные и ориентирующие устройства.

В зависимости от условий производства в ГПС применяются транспортные средства трех видов: напольные роботы - электроробокары, подвесные транспортные роботы и конвейерные многоярусные системы.

Гибкие транспортные системы имеют самостоятельный привод и автоматическое управление каждой транспортной единицей. Управление АТС может быть по траектории, по координатам и комбинированное. Если рабочая зона АТС обширна, а объекты транспортирования сильно рассеяны, то транспортную систему целесообразно создавать на базе транспортной сети, которая может иметь линейную, замкнутую, сетевую или древоподобную структуру.

АТС, расположенные над полом, выполнены в виде подвесной дороги. Носители объектов подвешены на рельсе или наклонно на широких двойных направляющих. Несущий рельс с токоведущим кабелем и кабелем для передачи команд управления подвешен непосредственно к перекрытию цеха или на специальной опорной конструкции.

В случае напольных транспортных систем носители перемещаются по производственным площадям. Их применение выгодно там где, адресные цели следуют непосредственной друг за другом. Данные системы сверху хорошо обозримы и доступны , для них требуются большие площади и более строгие меры безопасности. Перемещение осуществляется двумя способами. При первом способе используется установленный на полу и находящийся под напряжением направляющий рельс посредством которого осуществляется направление и управление транспортной единицей. При втором способе используется принцип слежения «направляющего следа», который проходит под полом.

10.Классификация производственных систем по виду межагрегатной связи. Межоперационные накопители заделов автоматизированного оборудования

Автоматические линии могут быть выполнены по различным структурным вариантам.

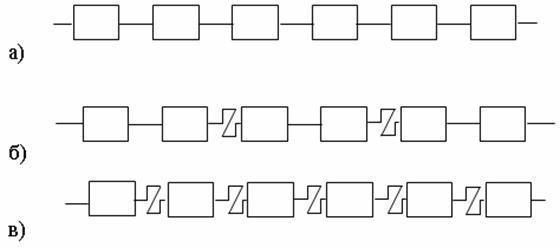

От выбора структуры линии во многом зависят производительность и другие технико-экономические показатели. На рисунке приведены структурные варианты линий последовательного действия.

При отсутствии межоперационных заделов все станки сблокированы между собой и работают в едином ритме.

Остановка любого агрегата вызывает простой всей системы машин. Такой структурный вариант называют линией с жёсткой межагрегатной связью (см. рис. а).

Автоматические линии могут быть разделены на участки с наличием между ними накопительных устройств, предназначенных для приема, хранения и выдачи заготовок (см. рис. б). В этом случае жесткая межагрегатная связь имеется только внутри участка. Межоперационные запасы могут обеспечивать работу линии при вышедшем из строя участке до тех пор, пока это позволят их ёмкость. Накопителями заделов могут быть специальные магазины и бункеры, а также сами транспортные устройства.

Автоматической линией с гибкой межагрегатной связью называют линию, в которой межоперационные накопители заделов установлены между всеми технологическими машинами (см. рис. в). В этом случае взаимное влияние соседних агрегатов может быть сведено до минимума при достаточной ёмкости межоперационных накопителей. Однако дополнительные потери все же будут иметь место, так как реально допустимые запасы полуфабрикатов ограничены.

Межоперационные накопители заделов предназначены для повышения производительности производственных систем путем согласования производительности соседних станков и участков, а также компенсации возникающих простоев и различия их ритмов.

Накопители большой вместимости устанавливаются между токарными и термическими участками, поскольку первые обычно работают в две смены, а вторые непрерывно. В производственных системах производства мелкоразмерных изделий накопители выполняются в виде бункерных устройств, во всех остальных как магазины (без потери ориентации).

Бункер-накопитель или магазин автоматически выполняет следующие функции:

1. Работа на накопление. Только принимает изделия от предыдущего станка или участка, так как последующий станок или участок в это время не работает.

2. Работа на расход. Только выдает изделия на последующий станок или участок, так как предыдущий станок или участок в это время не работает.

3. Работа напрямую. Принимает изделия с предыдущего станка и выдает их на последующий станок или участок, причем прием и выдача может осуществляться как в одном, так и разных темпах, так как соседние станки и участки могу иметь различную производительность.

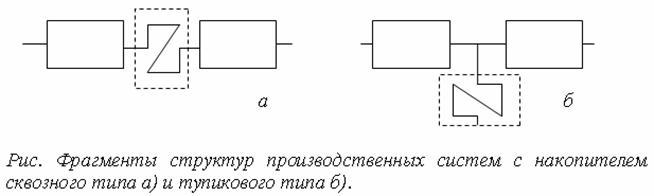

Различают сквозные и тупиковые накопители заделов (см. рис.). Отличие тупиковых накопителей в том, что они вступают в работу лишь при выходе из строя одного из станков или участков. Отказ в работе накопителей данного типа не ведет к отказу производственной системы в целом, так как поток заготовок не прерывается и работа продолжается по схеме жесткой межагрегатной связи.

Запас деталей Х в накопителях, предназначенных для компенсации неустойчивости работы производственной системы, рассчитывают в зависимости от номинальной производительности Q,требуемой производительности по плану Qпл, с учетом случайного характера производительности, обусловленной отказами элементов производственной системы.