- •Введение

- •Общая характеристика объекта

- •Характеристика цеха

- •250 – 750 1250 – 4800 Мм;

- •250 – 1250 1350 – 5500 Мм.

- •Опасные и вредные производственные факторы

- •3.1 Характеристика условий труда на рабочих местах

- •3.2 Анализ состояния условий труда и травматизма на объекте

- •3.3 Чрезвычайные ситуации, аварии и защита от них

- •4. Документация по безопасности труда

- •5. Анализ расследования конкретных несчастных случаев

- •6. Методы и средства обеспечения безопасности труда

- •6.1 Организационные мероприятия

- •6.2 Средства коллективной защиты

- •Аэрация

- •Освещение

- •Механизация, автоматизация технологических процессов

- •Применение ограждений

- •Автомобильный транспорт

- •Молниезащита

- •Сигнализация безопасности

- •Предохранительные устройства и блокировочные устройства

- •Места установки блокировочных устройств показаны в табл.10

- •Отопление

- •Обеспечение пожарной безопасности

- •Вентиляция

- •Борьба с пылью

- •Борьба с шумом и вибрацией

- •Борьба с воздействием тепла

- •6.3 Средства индивидуальной защиты и приспособления

- •7. Основные источники загрязнения окружающей среды. Загрязняющие вещества

- •7.1 Мероприятия по охране окружающей среды

- •7.2 Способы и аппараты очистки

- •Горизонтальный отстойник окалины

- •Распределительная камера.

- •Радиальный отстойник

- •Башенные градирни

- •Фильтровальная установка

- •8. Формы и методы работы органов государственного надзора и общественного контроля

- •Ростехнадзор, Магнитогорский территориальный отдел Уральского Управления Федеральной службы по экологическому, технологическому и атомному надзору

- •Список используемой литературы

Характеристика цеха

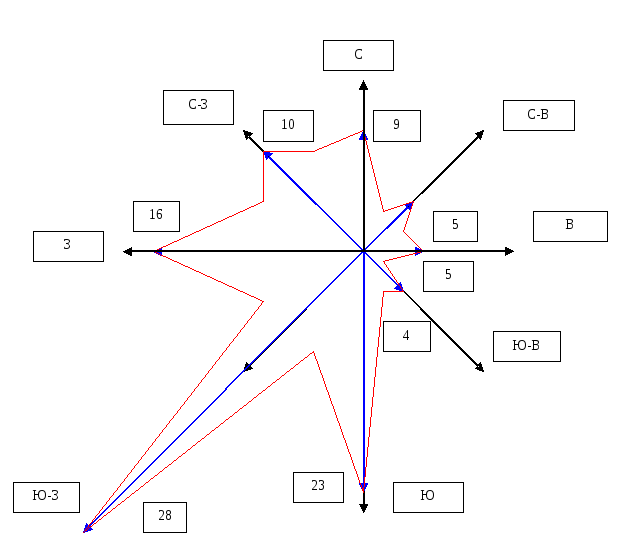

Кислородно–конвертерный цех входит в состав сталеплавильного производства ОАО «ММК» и расположен в северной части комбината на ровном возвышенном месте, хорошо продуваемом ветрами. Расположение цеха спроектировано с учетом розы ветров. Климат местности континентальный с холодной малоснежной зимой и теплым засушливым летом. В среднем за год в районе Магнитогорска выпадает 351 мм осадков.

Для

Магнитогорского металлургического

комбината и для города в целом роза

ветров показана на рис.1. Повторяемость

направлений ветра показана в табл.1.

Рис.1 – Роза ветров

Табл.1 – Повторяемость направления ветра

|

Период |

Направление, % | |||||||

|

северное |

северо-восточное |

восточное |

юго-восточное |

южное |

юго-западное |

западное |

северо-западное | |

|

Январь |

10 |

3 |

4 |

3 |

26 |

30 |

14 |

5 |

|

Июль |

8 |

7 |

6 |

5 |

20 |

26 |

18 |

15 |

|

Среднегодовая |

9 |

5 |

5 |

4 |

23 |

28 |

16 |

10 |

Из рис. 1 и табл. 1 видно, что для Магнитогорска характерны южные, юго-западные и западные ветры, которые направлены на цех со стороны правобережной части города.

Промышленное предприятие является источником вредных выбросов, поэтому между ним и жилыми массивами располагается санитарно-защитная зона (1000 м), которая устанавливается с учетом класса опасности предприятия [1]. Кислородно–конвертерный цех расположен в промышленной зоне, и его санитарно-защитная зона является составной частью общей санитарно–защитной зоны ОАО «ММК», размер которой принят 3,5 км.

Кислородно–конвертерный цех представляет собой комплекс технологически связанных производственных подразделений с установленным в них технологическим, подъемно–транспортным, вспомогательным и ремонтным оборудованием, которое необходимо для обеспечения намеченного производства цеха. План кислородно–конвертерного цеха ОАО «ММК» приведен в приложении А.

Конвертерный цех состоит из следующих подразделений:

участок выплавки стали;

отделение ковшевых пролётов;

отделение непрерывной разливки стали;

участок приёма и огневой зачистки горячих слябов.

Участок выплавки стали представляет собой комплекс производственных зданий и пролётов и технологически объединяет следующие пролёты, участки и отделения: скрапной пролёт, отделение перелива чугуна, шлаковый пролёт, тракт подачи сыпучих материалов и ферросплавов, конвертерное отделение.

Скрапной пролёт предназначен для хранения предварительно подготовленного стального металлолома, который доставляется железнодорожным транспортом в совках. Основные технологические операции, выполняемые в скрапном отделении: прием железнодорожных составов с совками, груженных металлоломом и отправка в копровый цех составов с порожними совками; взвешивание совков; прием и хранение обрези слябов МНЛЗ, поступающей с участка приема и огневой зачистки горячих слябов (УПиОЗГС); дозирование металлолома в совках и комплектование груженых совков на плавку с выдачей информации о номерах совков и массе металлолома.

Отделение перелива чугуна. Основные технологические операции – перелив поступающего из доменного цеха чугуна в заливочные ковши, взвешивание его, отбор проб и замер температуры, скачивание шлака из ковшей с чугуном, обработка чугуна на установке десульфурации чугуна.

Шлаковый пролет. Основные технологические операции – обеспечение конвертеров шлаковыми чашами и отгрузка конвертерного шлака и мусора в отделение первичной переработки шлака.

Конвертерное отделение состоит из низкой и высокой частей. Высокая часть в продольном направлении делится на два участка, на одном из которых, примыкающем к загрузочному пролету, размещаются три конвертера вместимостью по 370 т каждый, машина для подачи кислорода в конвертер, запасные стенды для фурм, установки для замера температуры и отбора проб металла без повалки конвертера, оборудование газоотводящих трактов конвертеров, включая котлы–утилизаторы конвертерных газов и газоочистки за конвертерами. Участок конвертерного пролета, примыкающий к пролету подготовки сталеразливочных ковшей, представляет собой многоэтажную «этажерку» с перекрытиями на отметках 12,0; 24,5; 37,5; 45,0; 56,4; 63,0 м, на которых размещается оборудование тракта подачи сыпучих материалов и ферросплавов. В низкой части конвертерного отделения размещается участок ремонта кислородных и измерительных фурм.

Отделение ковшевых пролётов включает в себя:

Пролет ремонта сталеразливочных и чугуновозных ковшей. В пролете производится ремонт футеровки сталеразливочных и чугуновозных ковшей, кладка и набивка футеровки ковшей, установка и съем со сталеразливочных ковшей шиберных затворов.

Пролет ремонта промежуточных ковшей. В пролете производится ремонт, кладка и заливная футеровка промежуточных ковшей, наборка, сушка, установка и съем стопоров.

Отделение непрерывной разливки стали включает в себя:

Участок внепечной обработки стали. На участке располагаются два агрегата доводки стали (АДС), КУВС, УУПС, УПК. Основной задачей этого отделения является доведение химического состава стали до заданной марки стали.

Участок непрерывной разливки стали, включающий в себя четыре МНЛЗ, обеспечивает непрерывное литьё заготовок и резку заготовок на заданные мерные длины с помощью машин газовой резки.

В цехе установлено следующее технологическое оборудование:

три конвертера вместимостью 370 т с верхней продувкой кислородом;

установка десульфурации чугуна;

два агрегата доводки стали в ковше;

комбинированная установка вакуумирования стали (КУВС), позволяющая получать металл с низким до 0,002 % углерода;

установка усреднительной продувки стали (УУПС), позволяющая осуществлять усреднение химического состава металла и его температуры по объёму сталеразливочного ковша;

установка печь-ковш (УПК), позволяющая производить электронагрев металла со скоростью до 4 °С/мин и осуществлять десульфурацию металла до 0,003 % S;

три комбинированных 2-4-х ручьевые и одна 4-х ручьевая криволинейные МНЛЗ.

Подача металлолома в цех предусматривается на специализированных железнодорожных платформах в совках объемом 65 м3, жидкого чугуна – в ковшах миксерного типа вместимостью 600 т. Для завалки металлолома в конвертер в загрузочном пролете устанавливается полупортальная машина грузоподъемностью 2130 т. Шлакообразующие материалы (известь, плавиковый шпат и др.) в конвертеры и ферросплавы в сталеразливочные ковши подаются с помощью механизированной поточной системы с прокаливанием ферросплавов в специальных вращающихся печах.

Конструкция конвертера и смежного оборудования рассчитана на возможность комбинированной продувки кислородом сверху с интенсивностью до 2000 м3/мин. и нейтральными газами (азотом и аргоном) через донные фурмы, использования в шихте конвертерной плавки до 32 % металлолома. Предусмотрено оборудование для торкретирования футеровки конвертеров, измерения температуры и отбора проб металла без повалки конвертера.

В отделении непрерывной разливки стали машины размещаются по варианту “блочной“ компоновки с независимым обслуживанием мостовыми кранами каждой МНЛЗ. В конструкции МНЛЗ используются решения по водо-воздушному охлаждению заготовок, изменению сечения кристаллизатора путем установки в нем водоохлаждаемой вставки и в процессе разливки.

Установки вакуумирования и агрегаты доводки стали размещаются таким образом, что обеспечивается возможность обработки ковшей со сталью с подачей их на любую из МНЛЗ. Проектом предусмотрена установка и очистка всех технологических вредностей и выбросов, в том числе и неорганизованных, использование тепла отходящих конвертерных газов путем установки за конвертерами котлов-охладителей, установление и использование в качестве топлива конвертерных газов, переработка с целью дальнейшего использования конвертерных шлаков и др.

Управление технологическими процессами и производством осуществляется с помощью автоматизированных систем с применением логических, регулирующих и дисплейных микропроцессорных контроллеров и управляющих ЭВМ.

К 2006 году производительность цеха составила порядка 10 млн. т стали, численность цеха составляет 1620 человек.

Характеристика технологического процесса

Технология производства включает в себя следующие операции:

I. Выплавка стали в конвертерах:

десульфурация подаваемого в цех жидкого чугуна;

комбинированная продувка низкомарганцовистого чугуна с содержанием марганца около 0,1 % кислородом сверху и нейтральными газами через днище конвертера с минимальным расходом жидкого чугуна на плавку 68 % от веса металлошихты, с учетом выплавляемого сортамента;

скачивание шлака с поверхности чугуна непосредственно перед заливкой его в конвертер;

возможность переработки до 32 % металлолома в металлошихты с предварительным его прогревом в конвертере за счет подачи кусковых углесодержащих материалов (кокс, антрацит и др.) их сжиганием в атмосфере кислорода, подаваемого через верхнюю фурму и дожигания окиси углерода в полости конвертера;

использование для наведения шлака доломитизированной извести или мягкообожженного доломита;

перемешивание (промывка) металла аргоном в конце продувки для удаления неметаллических включений, растворенных газов и снижения окисленности металла;

отсечка шлака при выпуске металла из конвертера и присадке шлаковых смесей в сталеразливочный ковш при выпуске стали из конвертера;

прокаливание ферросплавов и легирующих материалов перед подачей в сталеразливочный ковш.

II. Внепечная обработка металла:

использование ковшей с основной и высокоглиноземистой футеровкой и ее высокотемпературный нагрев;

доводка стали на агрегатах с усреднением температуры и химического состава металла продувкой аргоном, корректировкой химического состава по углероду, кремнию, марганцу, алюминию и другим элементам, десульфурация металла порошкообразными кальцийсодержащими материалами, засыпка поверхности ковша гранулированным доменным шлаком для теплоизоляции, модифицирование ниобием, бором и титаном с помощью кусковых ферросплавов и порошковой проволоки;

вакуумирование стали на установке парционно-циркуляционного типа с погружением вакуум-камеры в сталеразливочный ковш и подачей аргона в патрубок.

III. Непрерывная разливка:

разливка металла на криволинейных машинах непрерывного литья с базовым радиусом 8 м. в слябы шириной от 900 до 1050 мм. в четыре ручья и от 1100 до 2350 мм. в два ручья с циклом разливки 65 мин.;

использование промежуточного ковша вместимостью 50 т.;

использование гранулированных шлаковых смесей, защита поверхности струи и металла от вторичного окисления и насыщения азотом от сталеразливочного ковша до кристаллизатора МНЛЗ с подводом металла под уровень шлака и продувкой аргоном в процессе разливки;

плазменный подогрев металла в промежуточном ковше;

водовоздушное охлаждение поверхности слябов.

IV.Отделка слябов:

удаление грата и дефектоскопия поверхности сляба;

передача слябов на участок силидирования (88-90 %) или участок выборочной зачистки;

зачистка поверхности слябов на машине выборочной зачистки слябов или зачистка грубых дефектов на участке ручной зачистки (10-12 %).

В приложении Б представлена схема технологических потоков ККЦ ОАО «ММК».

Характеристика выпускаемой продукции

ККЦ ОАО «ММК» предназначен для передела чугуна и металлического лома в сталь, для производства слябов размерами: