Пожарная безопасность технологических процессов / Shvyrkov - PB tekhnologicheskikh processov 2012

.pdf

13.Назовите виды машин, применяемых при измельчении твердых горючих материалов.

14.Назовите способы измельчения твердых горючих материалов.

15.Назовите основные рабочие органы машин для проведения процессов измельчения.

16.В каких случаях в дробилках и мельницах образуется взрывопожароопасная концентрация пыли?

17.Чем обусловлена взрывопожарная опасность мельниц в период пуска и остановки?

18.Назовите основные источники зажигания при проведении процессов измельчения.

19.Назовите основные способы противопожарной защиты при измельчении твердых горючих материалов.

20.В чем заключается пожарная опасность систем обеспыливания воздуха?

21. С какой целью регламентируется скорость движения воздуха

ввоздуховодах систем аспирации пыли?

22.Чем обусловлена пожарная опасность процессов механической обработки пластмасс?

23.Назовите причины и условия, способствующие быстрому распространению пожара в цехах механической обработки пластмасс.

211

Глава 16

ПОЖАРНАЯ ОПАСНОСТЬ И ПРОТИВОПОЖАРНАЯ ЗАЩИТА ПРОЦЕССОВ НАГРЕВАНИЯ ГОРЮЧИХ ВЕЩЕСТВ

Нагревание горючих веществ необходимо для ускорения многих химических реакций, осуществления процессов перегонки, сушки, плавления, выпаривания и т. д., охлаждение – для конденсации веществ, разделения веществ с низкой температурой кипения, сушки, а также для хранения веществ (холодильники). Вещества, используемые для нагревания других веществ, называют теплоносителями, а вещества, используемые для охлаждения других веществ – хладоносителями.

В технологических процессах наиболее часто нагрев осуществляют: пламенем и топочными газами, водяным паром, высокотемпературными теплоносителями, промежуточными и конечными горячими продуктами производства, горячей водой, нагретым воздухом, электрической энергией. Часто применяемые хладоносители и хладагенты: вода, рассолы, фреоны, аммиак, пропан, холодные отходящие продукты производства, атмосферный воздух.

Пожарная опасность оборудования для нагревания или охлаждения горючих веществ определяется пожароопасными свойствами нагреваемых (охлаждаемых) веществ, способом нагрева или охлаждения, рабочей температурой.

16.1. Нагрев водяным паром и горячими продуктами переработки

Используя насыщенный водяной пар, можно нагревать вещества примерно до 180 °С.

Нагрев можно производить острым водяным паром (подача пара непосредственно в нагреваемый продукт) либо глухим паром (тепло передается через разделяющую пар и продукты стенку – теплообменную поверхность).

Острый пар используют для нагревания веществ, когда по технологическим соображениям допустимо их обводнение. Подачу острого пара в аппараты осуществляют через систему перфорированных труб. Нагревание глухим паром и горячими продуктами переработки обычно осуществляют в различных теплообменниках: аппаратах с «рубашкой», змеевиковых и кожухотрубных теплообменниках, теплообменниках типа «труба-в- трубе» и др.

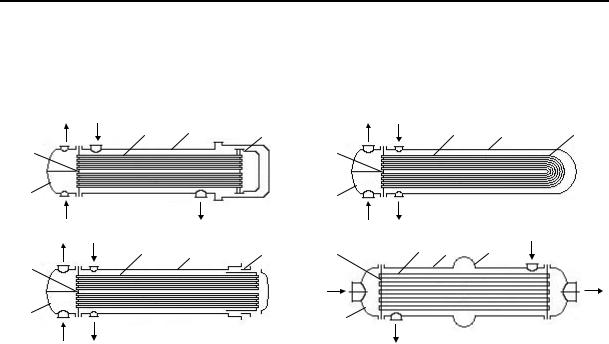

Наибольшее применение в промышленности нашли кожухотрубные теплообменники, которые состоят из металлического кожуха, двух

212

трубных решеток и двух крышек (рис. 16.1). В этих теплообменниках имеется два изолированных объема – трубный и межтрубный. В один из этих объемов подают теплоноситель, в другой – нагреваемое вещество.

2 |

П2 |

Т1 |

3 |

4 |

5 |

2 |

П2 |

Т1 3 |

4 |

7 |

|

|

|

|

|

|

|

|

|

|

|

||

1 |

П1 |

|

|

|

Т2 |

1 |

|

Т2 |

|

|

|

|

|

а |

|

П1 |

в |

|

|

||||

|

|

|

|

|

|

|

|

|

|

||

2 |

П2 |

Т1 |

3 |

4 |

6 |

2 |

|

3 4 |

|

8 |

Т1 |

|

|

|

|

|

П1 |

|

|

|

|

П2 |

|

|

|

|

|

|

|

|

|

|

|

||

1 |

П1 |

Т2 |

|

|

|

1 |

|

Т2 |

|

|

|

|

б |

|

|

|

|

г |

|

|

|||

|

|

|

|

|

|

|

|

|

|

||

Рис. 16.1. Теплообменники:

а– с плавающей головкой; б – с сальниковым устройством;

в– с U-образными трубками; г – с линзовым компенсатором на корпусе;

1– крышки; 2 – трубные решетки; 3 – трубки; 4 – корпус; 5 – плавающая головка; 6 – сальник; 7 – U-образные трубки; 8 – линза; Т1, Т2 – ввод и отвод теплоносителя;

П1, П2 – ввод и отвод продукта

16.1.1.Особенности пожарной опасности нагрева водяным паром

игорячими продуктами переработки

1.При нагреве (обогреве) острым водяным паром возможно образование горючих концентраций при условии, что tж tвсп.

2.При нормальной работе теплообменников внутри них горючая концентрация не образуется, так как отсутствует паровоздушное пространство. Пожарная опасность возникает в результате образования неплотностей

иповреждений, при которых нагреваемый продукт будет выходить наружу или попадать в теплоноситель, либо теплоноситель будет попадать в нагреваемый продукт. При выходе горючей жидкости наружу горючие концентрации образуются, если tж tвсп.

3.При жестком креплении трубок к трубным решеткам, а трубных

решеток к корпусу возможны температурные перенапряжения (трубки

икорпус имеют различные температуры), которые возникают при пуске

иостановке теплообменных аппаратов, а также при воздействии атмосферных осадков (дождя, снега) на нагретые корпуса теплообменников.

4.Повышенное давление в теплообменниках возникает при образовании отложений и пробок в трубках или в трубопроводах за теплообменником

213

(продуктов полимеризации, разложения и т. п.), при перегреве и вскипании жидкости, при нарушении расхода и давления нагреваемого продукта или теплоносителя, что может привести к появлению неплотностей и утечек нагреваемого вещества и теплоносителя. Жидкость может выйти наружу при вскрытии теплообменника на очистку или ремонт, не полностью освобожденного от продукта.

5.Источниками зажигания при нагреве водяным паром и горячими продуктами переработки являются: разряды статического электричества (особенно при нагреве острым паром); искры при работе стальным инструментом; самовоспламенение продуктов, нагретых выше температуры самовоспламенения; самовозгорание горючих отложений (кокса, термополимеров и т. п.).

6.Возникший пожар может распространяться по пропитанной горючими продуктами теплоизоляции теплообменников, по поверхности разлившихся горючих жидкостей, по парогазовоздушному облаку при выходе из теплообменников горючих газов или паров.

16.1.2. Основные способы обеспечения пожарной безопасности процессов нагревания горючих веществ водяным паром

и горячими продуктами переработки

Пожарную безопасность при нагревании горючих веществ водяным паром и горячими продуктами переработки обеспечивают следующими способами и техническими решениями или их комбинацией:

линии подачи пара в теплообменники оборудуют автоматическими регуляторами расхода, обратными клапанами и приспособлениями для отвода конденсата перед пуском пара в аппараты;

кожухотрубные теплообменники оборудуют различного вида температурными компенсаторами (см. рис. 16.1);

разогрев и охлаждение теплообменников, особенно кожухотрубных без температурных компенсаторов, производят плавно;

горячие поверхности теплообменников и подогревателей защищают теплоизоляцией из негорючих материалов;

теплообменную поверхность теплообменников, конденсаторов, холодильников регулярно очищают от накипи и загрязнений;

производят контроль и регулирование давления, температуры и расхода теплоносителя, давления, поступающего на нагрев продукта, температуры выходящего продукта, не допуская нарушения установленных параметров;

пропитанную горючим продуктом теплоизоляцию заменяют;

214

для ограничения растекания горючих жидкостей площадки ограждают со всех сторон бортиками;

для тушения возникшего пожара группы теплообменников оборудуют системами подачи пены или водяного пара.

16.2. Нагрев пламенем и топочными газами

Огневой обогрев используют для нагревания горючих и негорючих веществ в нефтяной, нефтеперерабатывающей, химической, нефтехимической, газовой, пищевой и других отраслях промышленности и сельского хозяйства. Теплоту, необходимую для нагревания веществ, получают при сжигании топлива (чаще жидкого или газообразного) в трубчатых печах или других огневых нагревателях (котлах, водонагревателях, реакторах и др.).

Огневые нагреватели непрерывного действия для нагревания жидкостей и газов имеют теплообменную поверхность в виде непрерывного змеевика, составленного из последовательно соединенных труб (трубчатые печи) или в виде пучка труб, соединенных с коллекторами (котлы, водонагреватели). Для сжигания топлива используются горелки (сжигание газов)

ифорсунки (сжигание жидкости), которые нередко являются комбинированными (например, газомазутные форсунки или инжекционные горелки).

Все трубчатые печи имеют принципиально одинаковое устройство (рис. 16.2). Стены печей каркасные. Металлический каркас воспринимает нагрузку от основных элементов печи – труб, арматуры, кирпичной кладки, свода и т. п. Заполнение каркаса – многослойное, внутренний слой выкладывают из огнеупорного кирпича, средний – из теплоизоляционного материала, а наружный – из красного кирпича. Плоский свод печи монтируют из огнеупорного фасонного подвесного кирпича. Внутреннее пространство печи разделяется на два объема: радиантную камеру (теплота змеевикам передается преимущественно излучением) и конвекционную (теплота передается конвекцией). В камере радиации монтируют горелки и/или форсунки. Теплообменные трубы, размещенные в радиантной и конвекционной камерах, часто соединяют в непрерывный змеевик съемными двойниками, которые дают возможность производить очистку труб и осуществлять их замену, не разбирая весь змеевик. Их выносят за кладку печи

ирасполагают в нишах – камерах двойников.

Широкое применение в промышленности находят трубчатые печи с излучающими стенами. В печах такой конструкции продукт, прокачиваемый по трубам змеевика, нагревается за счет излучения специальных панелей (стен), расположенных примерно на расстоянии 600–1000 мм от радиантных труб.

215

|

|

Рис. 16.2. Трубчатая печь |

|

|

|

с горизонтальной |

|

7 |

8 |

конвекционной камерой: |

|

1 – каркас; 2 – красный |

|||

6 |

9 |

кирпич; 3 – теплоизоляци- |

|

5 |

|

онный кирпич; 4 – огне- |

|

|

упорный кирпич; 5 – фор- |

||

|

|

||

4 |

|

сунки и горелки; 6 – от- |

|

|

кидные (предохранитель- |

||

3 |

10 |

ные) дверцы; 7 – радиант- |

|

ные трубы; 8 – подвески; |

|||

2 |

|

||

11 |

9 – подвесные кирпичи; |

||

1 |

10 – перевальная стенка; |

||

|

|||

|

12 |

11 – конвекционные тру- |

бы; 12 – трубы паротушения

Излучающие панели собраны из одного или нескольких рядов беспламенных панельных керамических горелок, которые приспособлены для сжигания газообразного топлива.

Керамика в панелях раскаляется до высоких температур и интенсивно излучает тепло. Работает горелка следующим образом: горючий газ по трубопроводу поступает в сопло. При этом через отверстие подсасывается необходимое для горения количество воздуха, и образующаяся газовоздушная смесь через инжектор поступает в камеру сгорания. Раскаленные продукты сгорания распределяются по трубкам и выходят через керамические туннели в топку. Полное сгорание газовоздушной смеси в самом туннеле заканчивается на участке длиной 65–70 мм.

Продукт, подлежащий нагреванию, подается в нижний ряд труб конвекционной камеры, затем проходит по змеевику радиантной камеры и нагревается до заданной температуры. Температурные режимы нагрева продукта и давление в змеевиках зависят от назначения печи и колеблются

ввесьма широких пределах.

16.2.1.Особенности пожарной опасности трубчатых печей

1.При эксплуатации трубчатых печей могут происходить: взрывы

втопочном пространстве и в боровах; пожары при повреждении змеевика печи или его двойников, а также при утечках топлива из топливных коммуникаций. Кроме того, трубчатая печь нередко является источником зажигания для парогазовоздушного облака, образовавшегося при авариях соседних с печью аппаратов.

216

2.Взрывы в топочном пространстве происходят в основном в периоды пуска печей без их продувки или из-за внезапного обрыва факела пламени

споследующим возобновлением подачи топлива и его поджиганием запальным факелом. К взрыву также может привести нарушение установленной очередности операций по розжигу печи. Обрыв факелов пламени происходит в результате образования водяных пробок в топливных линиях для подачи мазута, при попадании конденсата в газовые линии, зашлаковывании форсунок, прекращении подачи топлива.

3.Взрывы в боровах или дымовых каналах происходят в результате воспламенения горючей смеси, образующейся при неполном сгорании топлива и смешении дымовых газов с подсасываемым через неплотности в боровах и каналах воздухом.

4.Причинами повреждения змеевиков могут быть: прогар, коррозия и эрозия материала, а также чрезмерно высокое давление.

Прогар – вспучивание под действием внутреннего давления и разрыв металла в месте сильного перегрева отдельного участка змеевика. Перегрев происходит при образовании на внутренних поверхностях труб различных отложений (кокса, солей и т. д.), являющихся плохими проводниками тепла, что приводит к уменьшению их теплопроводности.

Внутренняя поверхность труб подвергается коррозии за счет нагреваемых продуктов или примесей в них, а также эрозии при наличии в движущемся продукте твердых частичек. Более интенсивно при этом изнашиваются концы труб перед входом в двойники и выходе из них и сами двойники. В радиантной камере наружная поверхность труб подвергается газовой коррозии кислородом и сернистыми соединениями, содержащимися в дымовых газах.

Чрезмерное давление в змеевиках возникает при нарушении нормального режима работы насосов, сильном закоксовании труб и во всех других случаях, когда возрастает гидравлическое сопротивление системы при неизменной производительности насосов.

5.Пожары при повреждении двойников представляют опасность для соседних аппаратов и приводят к длительной остановке печи. Выход большого количества нагреваемого продукта наружу через двойники происходит при повреждении или срыве с труб двойника. Во время такой ава-

рии может произойти загазовывание территории (при tпр < tсв) с последующим взрывом горючего облака или факельное горение и пожар пролива продукта (при tпр tсв).

6.Открытое пламя печи (t = 1100–1200 °С), нагретые внутренние (t = 800–900 °С) и наружные конструкции печи (t = 250–400 °С) способны воспламенить горючие вещества и парогазовоздушные смеси при их контакте с печью.

217

16.2.2. Основные способы обеспечения пожарной безопасности процессов нагревания горючих веществ пламенем

и топочными газами

Пожарную безопасность при нагревании горючих веществ пламенем

итопочными газами обеспечивают следующими способами и техническими решениями или их комбинацией:

перед пуском печи спускают конденсат и воду из трубопроводов газообразного и жидкого топлива и проверяют плотность закрытия задвижек на топливных линиях, затем производят продувку топки водяным паром (до появления пара из дымовой трубы, но не менее 15 мин);

для розжига горелок и форсунок пользуются горелкой-запальником;

предусматривают автоматическое перекрывание топливной линии или переход на другой вид топлива при обрыве факела пламени;

обеспечивают правильное соотношение между количеством подаваемого топлива и воздуха для полного сгорания топлива в топке печи;

устраивают противовзрывные предохранительные клапаны шар- нирно-откидного типа, а в борове – мембранного типа во избежание разрушения кладки печей и боровов при возможных взрывах в радиантной камере и (или) в борове печи;

обеспечивают оптимальную скорость потока продукта в змеевиках

(2–3 м/с);

осуществляют контроль и автоматическое регулирование давления продукта в змеевиках, не допуская его повышения перед входом в печь

иснижения на выходе из нее;

температурный режим в печи поддерживают автоматически; при опасности прогара снижают температуру обогрева и увеличивают скорость движения продукта путем подачи в змеевик водяного пара и т. п.;

в установленные сроки осуществляют очистку труб змеевика от кокса и других отложений, которую производят одним из трех способов: механическим (очистка бойком, приводимым в действие от пневматической турбины), паромеханическим (подача в змеевик пара под давлением около 0,3 МПа с последующим повышением его температуры в печи до 550–650 °С и удалением остатка кокса бойком) и паровоздушным (продувка змеевика водяным паром при давлении около 0,2 МПа и температуре в печи до 650 °С с последующей подачей в змеевик воздуха для выжигания кокса);

двойники размещают в камерах с плотно закрывающимися дверцами, чтобы предохранить их от попадания атмосферных осадков (при нагревании жидкостей под двойниками устанавливают противни с дренажными трубами);

218

за системой топливоподачи осуществляют систематический контроль, не допуская появления неплотностей и повреждений.

Если печь не работает, топливные трубопроводы отключают.

Кроме задвижек, расположенных на трубопроводах подачи топлива непосредственно у печи, устанавливают вторые задвижки на расстоянии около 10 м от печи;

при выбросе паров и ЛВЖ на территорию установки в случае срыва двойника или выброса пробки немедленно вызывают пожарную часть

ипринимают меры против разлива жидкости по площадке. Одновременно с этим прекращают обогрев печи, переводят установку на рециркуляцию, осуществляют слив ЛВЖ в аварийную емкость;

печи, расположенные на открытых площадках, оборудуют кольцом из перфорированных труб для создания паровой завесы.

Паровая завеса может быть кольцевой и локальной.

Кольцевая отражающая завеса выполняется горизонтальным перфорированным паропроводом, уложенным на уровне земли или нижней границы защищаемой зоны (в плоскости защищаемой зоны). Выпускные отверстия в трубе высверливаются через расчетные интервалы и располагаются так, чтобы направление выпускаемых паровых струй составляло угол, равный 45° к окружающей местности.

В тех случаях, когда высота защищаемой зоны превышает 10 м, может быть устроена двухъярусная завеса, причем завеса нижнего яруса защищает зону до паропровода верхнего яруса, завеса верхнего яруса – до верхней границы опасной зоны;

–в случае размещения печи горелками в сторону аппаратов со сжиженными газами (при расстоянии до печи менее 100 м), между ними устраивают глухую стену высотой 5–5,5 м, а по верху стены прокладывают перфорированную трубу (с отверстиями) для создания паровой завесы.

Предпочтительно предусматривать автоматический пуск паровой завесы при появлении в воздухе горючих паров или газов по сигналу от стационарно установленных на площадке газоанализаторов;

–высоконагретые наружные конструкции печей и продуктопроводы защищают тепловой изоляцией;

–трубчатые печи оборудуют стационарной системой паротушения, подачей водяного пара для аварийного выдавливания продукта из труб, обеспечивают первичными средствами пожаротушения.

Для целей паротушения водяной пар подводят в радиантную камеру, во все камеры двойников, в боров и к основанию дымовой трубы.

Все паровые линии оборудуют приспособлениями для продувки их от конденсата.

219

16.3. Нагрев высокотемпературными органическими теплоносителями

Для нагревания веществ до температуры 180–370 °С при производстве химических волокон, пластических масс, лакокрасочных материалов и других химических продуктов применяют высокотемпературные органические теплоносители (ВОТ): дифенил С6Н5–С6Н5, дифениловый эфир (С6Н5)2О, даутерм (смесь 26,5 % дифенила и 73,5 % дифенилового эфира), ароматизированное масло АМТ-300, мобильтерм-600 и др. Указанные теплоносители имеют температуру кипения при нормальном давлении от 250 до 450 °С и позволяют осуществлять нагрев веществ при сравнительно невысоких рабочих давлениях.

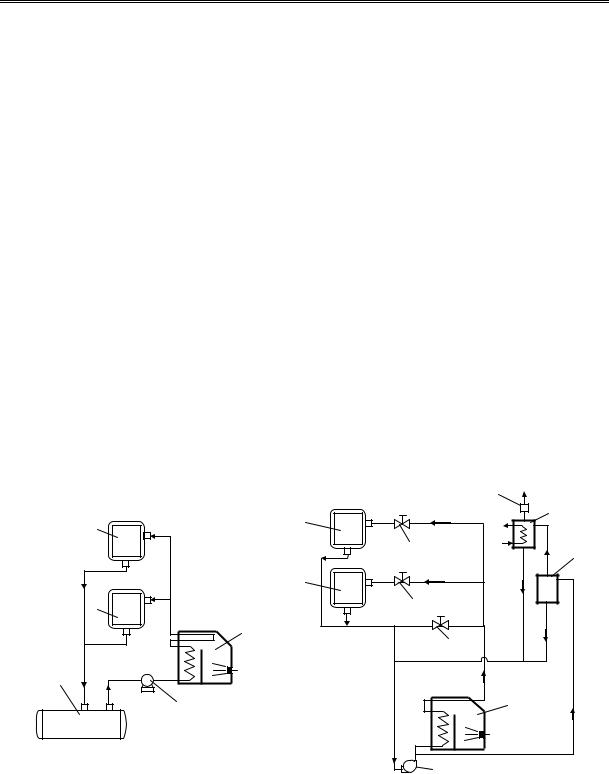

Установки для обогрева ВОТ представляют замкнутые системы, аналогичные системам центрального отопления зданий. Циркуляция теплоносителя может быть естественной и принудительной. Обогрев аппаратов обычно осуществляется жидкими теплоносителями (рис. 16.3), в некоторых случаях – парами ВОТ. Основными элементами установок являются: печь (котел) с огневым или электрическим подогревом для нагревания теплоносителя; теплообменные аппараты, в которых тепло от нагретого ВОТ передается к нагреваемому веществу; насос для циркуляции теплоносителя и система трубопроводов.

|

|

|

|

8 |

4 |

|

4 |

|

7 |

|

|

|

||

|

|

5–2 |

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

4 |

5–2 |

|

4 |

|

|

|

|

|

|

|

|

|

|

1 |

|

|

5–1 |

|

|

|

|

|

3 |

|

|

|

|

2 |

|

|

|

1 |

|

|

|

2 |

|

а |

|

|

б |

|

Рис. 16.3. Схемы систем обогрева жидким ВОТ с принудительной циркуляцией:

а– одноконтурная; б – двухконтурная;

1– печь для нагревания ВОТ; 2 – циркуляционный насос; 3 – сборник теплоносителя; 4 – теплоиспользующие аппараты; 5-1 – редукционный клапан I-го контура;

5–2 – редукционные клапаны II-го контура; 6 – подпиточный (расширительный) бачок; 7 – конденсатор-холодильник; 8 – клапан сброса газов в атмосферу

220