Пожарная безопасность технологических процессов / Shvyrkov - PB tekhnologicheskikh processov 2012

.pdf

допустимой температуры, исходя из условия термического разложения горючего газа;

безопасной температуры сжимаемой горючей смеси, равной 0,8 tсв (здесь tсв – температура самовоспламенения газа);

допустимой температуры масла в картере компрессора, равной

0,8 tвсп(з.т).

2.Устраивают эффективную систему охлаждения компрессора.

3.В многоступенчатых компрессорах применяют промежуточные холодильники для охлаждения газа после каждой ступени сжатия.

4.Своевременно очищают теплообменные поверхности в компрессорах и в промежуточных холодильниках от отложений.

5.Контролируют температуру хладоносителя и регулируют его расход с автоблокировкой привода компрессора при падении расхода хладоносителя ниже регламентированного уровня.

6.Контролируют температуру масла в картере компрессора.

7.Контролируют температуру сжатого газа с автоблокировкой при-

вода компрессора при повышении ее значения выше tрбез .

8.Контролируют давление во всасывающей линии компрессора с автоблокировкой привода при его падении ниже допустимого значения.

9.Контролируют и регулируют давление газа в нагнетательной линии компрессора.

10.В компрессорах объемного действия применяют обратные клапаны, устанавливаемые после каждой ступени сжатия.

11.Контролируют давление масла в системе смазки с автоблокировкой привода компрессора при его падении ниже допустимого уровня.

Контрольные вопросы

1.Сформулируйте понятие «источник зажигания» и укажите основные признаки классификации источников зажигания.

2.При каких условиях нагретое тело может стать источником вынужденного зажигания горючей смеси?

3.В каких случаях происходит самовоспламенение горючих ве-

ществ?

4.При каких условиях может произойти самовозгорание горючего вещества?

5.При каких условиях энергетический (тепловой) источник не станет источником вынужденного зажигания горючей среды?

6.При каких условиях не происходит самовозгорание веществ и материалов, склонных к тепловому самовозгоранию?

121

7.Покажите, что открытый огонь и высоконагретые продукты сгорания способны воспламенить не только горючие смеси, но и твердые горючие материалы.

8.Перечислите способы предотвращения появления источников зажигания при эксплуатации аппаратов огневого действия.

9.Как устроен и работает турбинно-вихревой искрогаситель?

10.Как устроен и работает искрогаситель с орошаемой насадкой?

11.Перечислите способы предотвращения появления источников зажигания при эксплуатации двигателей внутреннего сгорания.

12.Перечислите способы предотвращения появления источников зажигания при эксплуатации факельных установок.

13.Поясните методику определения критических параметров самовозгорания горючих материалов.

14.Перечислите способы обеспечения пожарной безопасности при возможности самовоспламенения и самовозгорания веществ и материалов.

15.Почему происходит нагревание частичек металла, образующихся при соударении подвижных частей машин о неподвижные части, и какова их максимальная температура?

16.Покажите, что фрикционные искры могут стать источником зажигания некоторых горючих смесей.

17.От чего зависит воспламеняющая способность фрикционных

искр?

18.Укажите способы предотвращения образования фрикционных искр при попадании в оборудование инородных примесей.

19.Укажите способы предотвращения образования фрикционных искр при ударах подвижных частей машин о неподвижные части.

20.Укажите способы предотвращения образования фрикционных искр при выполнении ремонтных работ.

21.Выведите формулу для определения температуры узла трения после прекращения отвода тепла системой охлаждения?

22.Укажите причины перегрева подшипников скольжения и способы обеспечения пожарной безопасности.

23.Укажите причины перегрева конвейерных лент и приводных ремней клиноременныхпередачиспособыобеспеченияпожарнойбезопасности.

24.Укажите причины загорания волокнистых материалов при работе механизмов и способы обеспечения пожарной безопасности.

25.Укажите причины появления источников зажигания при сжатии газов в компрессорах и способы обеспечения пожарной безопасности.

122

Глава 9

ПУТИ РАСПРОСТРАНЕНИЯ ПОЖАРА. ОГРАНИЧЕНИЕ КОЛИЧЕСТВА ГОРЮЧИХ ВЕЩЕСТВ И МАТЕРИАЛОВ В ПРОИЗВОДСТВЕ.

ОГНЕЗАДЕРЖИВАЮЩИЕ УСТРОЙСТВА НА ТЕХНОЛОГИЧЕСКОМ ОБОРУДОВАНИИ

9.1. Причины и условия, способствующие развитию пожара на производственных объектах

Пожар может быстро распространиться в производственном помещении, если имеются соответствующие причины и условия для его развития.

Причинами быстрого распространения пожара в условиях производства являются:

1)наличие большого количества горючих веществ и материалов;

2)транспортные коммуникации, связывающие в единое целое технологические установки, производственные помещения, здания или сооружения;

3)внезапное появление факторов, ускоряющих его развитие (выход горючих веществ из поврежденного оборудования, разрушение аппаратов при взрыве).

К условиям, способствующим распространению пожара на производстве, относятся:

1)позднее обнаружение пожара и сообщение о нем;

2)отсутствие или неисправность стационарных и первичных средств пожаротушения;

3)неквалифицированные действия людей при тушении пожара. Способы обеспечения пожарной безопасности для пре-

дотвращения крупных пожаров:

1)снижение на стадии проектирования и эксплуатации производства количества горючих веществ, обращающихся в процессе производства;

2)защита коммуникаций от распространения пламени;

3)защита аппаратов от растекания и разрушения при взрыве.

9.2.Распространение пожара по производственным коммуникациям

Опасность распространения пламени по производственным коммуникациям появляется в тех случаях, если:

создаются условия для образования горючей газо-, паро-, пылевоздушной концентрации;

появляется равномерно распределенная по длине горючая нагрузка

ввиде твердых отложений или жидких пленок различных веществ;

123

имеются газы, газовые смеси или жидкости, обладающие способностью разлагаться с воспламенением без доступа воздуха под воздействием высокой температуры или давления.

9.2.1.Предотвращение образования горючих отложений

Впроизводственных коммуникациях даже при нормальной эксплуатации технологического оборудования создаются условия для образования в них горючих отложений, которые легко могут воспламеняться от внешнего источника зажигания, способствуют образованию ВОК, являются характерными путями для распространения пламени, обладают склонностью к самовозгоранию.

Для уменьшения отложений твердых горючих частиц трубопроводы (воздуховоды) делают круглого сечения, с гладкой поверхностью, плавными поворотами, без резких изменений диаметров, легкоразборными (отдельные звенья соединяют между собой на фланцах с обычными или

откидными болтами) или устраивают люки на расстоянии 4 5 м друг от друга. Скорость движения воздуха принимают такой, чтобы твердые час-

тицы все время находились во взвешенном состоянии.

Газо- и воздуховоды с отложениями масляного конденсата периодически промывают 5%-м раствором каустической соды или, чтобы исключить возможность коррозии металла, 3%-м раствором сульфанола. После выпуска раствора трубопровод тщательно промывают водой под давлением и просушивают.

Во избежание отложений конденсата и кристаллов в наружных воздуховодах в зимнее время их защищают негорючей теплоизоляцией. В некоторых случаях паровоздушную смесь подогревают, чтобы в процессе транспортировки температура ее не снижалась до точки росы.

Очистку воздуха от увлекаемых твердых отходов производства и побочных продуктов осуществляют инерционными улавливателями, циклонами и фильтрами. Для улучшения эффективности улавливания твердых частичек из воздуха к инерционным улавливателям и циклонам в некоторых случаях подводят воду.

9.3.Ограничение количества горючих веществ

иматериалов в производстве

9.3.1.Снижение количества горючих веществ на стадии проектирования производства

Существует три основных направления разработки решений по снижению количества горючих веществ в технологических процессах производства на стадии проектирования:

1) выбор метода производства;

124

2)разработка технологической схемы;

3)выбор варианта размещения технологического оборудования. Выбор метода производства основан на том, что один и тот же ко-

нечный продукт можно получить различными методами, пожарная опасность которых зависит от количества и пожароопасных свойств обращающихся в технологических процессах веществ. При прочих равных условиях при разработке проекта выбирают тот метод, при котором используется наименьшее количество менее взрывопожароопасного сырья.

Разработка технологической схемы производства включает в себя:

выполнение материальных расчетов для определения вида, количества, размеров стандартного и нестандартного оборудования, количества обращающихся в нем горючих веществ и материалов;

исключение из схемы вспомогательных емкостных аппаратов, замена их на автоматические регуляторы, счетчики-дозаторы и т. п.;

сокращение перечня пожароопасных жидкостей, используемых в производстве, что ведет к уменьшению цеховых запасов каждого вида жидкости, протяженности трубопроводов, числа насосов и т. п.

Выбор варианта размещения технологического оборудования по-

зволяет снизить количество горючих веществ в производстве за счет:

размещения технологического оборудования преимущественно на открытых площадках (этажерках);

использования минимальной длины трубопроводной обвязки аппаратов, установок и предприятия в целом, сокращения числа насосов (компрессоров), промежуточных емкостей, встречных потоков и т. п.;

ограничения производственных площадей в зданиях и на открытых площадках в зависимости от категории помещений и зданий по взрывопожарной и пожарной опасности;

изоляции технологического оборудования в отдельных отсеках, помещениях, кабинах и т. п.;

размещения производственного помещения (категории А, Б) на верхних этажах или по периметру здания на нижележащих этажах;

компоновки однотипного оборудования в виде блоков;

устройства противопожарных разрывов между производственными зданиями, сооружениями, технологическими установками и т. п.

9.3.2. Снижение количества горючих веществ при эксплуатации производства

При нормальной эксплуатации технологического оборудования в производстве может обращаться значительное количество горючих

125

веществ и материалов (исходное сырье, полуфабрикаты, готовые продукты, отходы производства). Для снижения пожарной опасности таких производств необходимы следующие решения:

1)защита производственных помещений от перегрузки горючими веществами;

2)уменьшение количества горючих отходов;

3)замена горючих веществ на негорючие или менее горючие.

Защита производственных помещений от перегрузки горючими

веществами осуществляется путем ограничения количества крупногабаритных изделий, одновременно находящихся в цехе, горючих веществ по площади (для штучной и фасованной продукции в таре), жидких и твердых веществ по объему или массе, исходя из производительности технологического оборудования или сменной потребности.

Уменьшение количества горючих отходов в производственных ус-

ловиях достигается выбором метода переработки (обработки) веществ. Рациональное определение размеров и форм заготовок при механической обработке твердых веществ и материалов (резание, распиловка, фрезерование), применение безотходных методов обработки (штамповка, прессование, литье) позволяет полностью сократить количество горючих отходов (стружка, пыль). Своевременное удаление отходов от мест их образования механизированными способами (аспирационные системы местных отсосов) также сокращает количество горючих веществ в производственном помещении.

Замена горючих веществ на негорючие или менее горючие. Использо-

вание в качестве растворителей при промывке и обезжиривании деталей негорючих технических моющих средств, разработка и внедрение трудновоспламеняемых и трудногорючих полимерных материалов обеспечивает пожарную безопасность не только при проектировании, но и в период эксплуатации производства.

9.4. Эвакуация горючих веществ и материалов при авариях и пожарах на производстве

9.4.1. Аварийный слив ЛВЖ и ГЖ

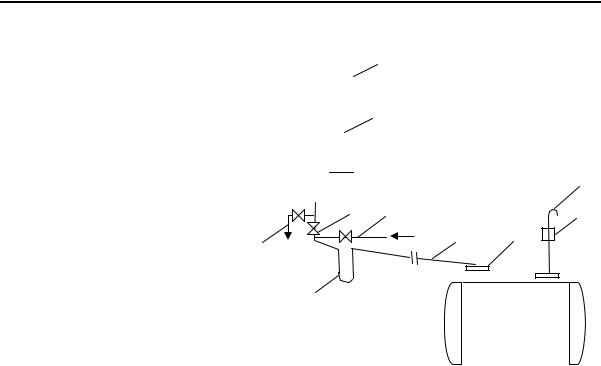

При аварии или пожаре на производстве для снижения опасности их распространения возникает необходимость аварийной эвакуации огнеопасных веществ и материалов. Аварийный слив (рис. 9.1) предусматривается из емкостной аппаратуры, содержащей огнеопасные жидкости (сжиженные горючие газы, ЛВЖ и ГЖ).

126

Системы аварийного |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

слива различают по спо- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

собу слива жидкости (са- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

мотеком, под избыточным |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

давлением, перекачка на- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

сосом), по приводу в дей- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

ствие (ручной и автома- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

тический пуск), |

по схеме |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

3 |

4 |

|

|

|

|

|

|

|

8 |

||||||||||||||||||||

слива (простая схема – |

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

слив из одного аппарата, |

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

6 |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

сложная – слив из группы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

аппаратов). |

|

9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

Аварийный слив осу- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ществляют в специальные |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

аварийные емкости или в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

емкости промежуточных и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 9.1. Схема аварийного слива огнеопасной |

|||||||||||||||||||||||||||

сырьевых складов, в тех- |

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

жидкости самотеком: |

|

|

|

|

|

|

|

||||||||

нологические |

аппараты |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

1 – опорожняемый аппарат; 2 – сливаемая жид- |

||||||||||||||||||||||||||||

(смежных отделений, ус- |

|

кость; 3 – аварийная задвижка; 4 – линия подачи |

|||||||||||||||||||||||||||

тановок и цехов |

данного |

|

|

|

|

инертной среды; 5 – сливной трубопровод; |

|||||||||||||||||||||||

производства). |

|

|

6 – аварийная емкость; 7 – дыхательная линия; |

||||||||||||||||||||||||||

Объем аварийной ем- |

|

|

|

|

|

8 – огнепреградитель; 9 – гидрозатвор; |

|||||||||||||||||||||||

кости принимают из рас- |

10 – расходная линия |

|

|

чета полного слива жидко- |

|

сти из одного наибольшего по объему аппарата цеха (установки). Аварийные емкости представляют собой закрытые аппараты, их обес-

печивают дыхательными трубами, защищенными огнепреградителями. Для предупреждения резкого повышения давления при поступлении в аварийную емкость высоконагретого продукта накапливающийся водяной конденсат систематически удаляют, для чего аварийную емкость устанавливают с небольшим уклоном в сторону сливного (дренажного) патрубка. Перед подачей высоконагретой жидкости аварийную емкость продувают инертной средой (водяным паром или инертным газом) для предупреждения возможного взрыва образующейся при сливе паровоздушной смеси. Аварийные емкости располагают за пределами здания на уровне земли или под землей. При подземном расположении емкость может размещаться на расстоянии не менее 1 м от глухой стены производственного здания и не менее 4–5 м от стены с проемами.

Трубопровод для аварийного слива жидкости из емкости прокладывают с уклоном в сторону аварийной емкости с минимальным числом поворотов, защищают гидравлическим затвором, оборудуют аварийной

127

задвижкой, которую устанавливают: при ручном пуске вне здания или на первом этаже у выхода из здания; при дистанционном (полуавтомати-

ческом) пуске непосредственно у опорожняемых аппаратов, а пусковые кнопки – у выхода из здания или вне здания. При автоматическом пуске датчики систем привода задвижек устанавливают в зоне наиболее вероятного возникновения пожара.

Методика расчета систем аварийного слива

Продолжительность аварийного слива из емкостной аппаратуры определяется зависимостью:

ав.сл опор оп ав.реж , |

(9.1) |

где ав.сл – продолжительность аварийного слива; |

опор – продолжитель- |

ность опорожнения аппарата; оп – продолжительность операций по при-

ведению системы слива в действие; ав.реж – допустимая продолжительность аварийного режима.

Допустимая продолжительность аварийного режима устанавливается в пределах 10–30 мин, исходя из условий безопасности (огнестойкость несущих и ограждающих конструкций, защита технологической аппаратуры и коммуникаций от теплового воздействия при пожаре) и экономической целесообразности. С учетом возможной деформации незащищенных металлических конструкций или технологической аппаратуры и коммуникаций допустимая продолжительность аварийного режима может быть принята равной 15 мин, исходя из огнестойкости незащищенных металлических конструкций и среднего времени до начала тушения пожара.

Аварийный слив из одиночного (постоянного сечения по высоте)

аппарата. Дифференциальное уравнение для процесса опорожнения аппарата постоянного сечения (при отсутствии притока в него жидкости)

имеет вид: |

2g dH / H , |

|

dτ F / αf |

(9.2) |

где F – площадь поперечного сечения аппарата; f – сечение аварийного трубопровода на выходе; – коэффициент расхода системы; H – уровень жидкости.

Интегрирование уравнения (9.2) дает время полного опорожнения аппарата:

опор 2F / f |

2g |

H1 |

H2 . |

(9.3) |

Если задан объем сливаемой жидкости, формула (9.3) может быть представлена следующим образом:

128

опор Vж / qср , |

(9.4) |

где Vж – объем истекающей жидкости; qср – средняя пропускная способность системы: qср = 0,5(qmax + qmin), здесь qmax – пропускная способность системы при максимальной высоте столба жидкости; qmin – то же, но при минимальной высоте столба жидкости.

Коэффициент расхода системы слива определяют по формулам, изучаемым в гидравлике.

Среднюю скорость истечения жидкости определяют как среднеарифметическое значение скоростей при уровнях жидкости Н1 и Н2.

Если слив происходит под давлением инертной среды (азота, водяного пара, двуокиси углерода и т. п.), формула (9.3) принимает вид:

τопор 2F |

pи / ρg H1 |

|

pи / ρg H 2 / αf |

2g , |

(9.5) |

где pи – избыточное давление над поверхностью жидкости; – плотность

жидкости при данной температуре.

Аварийный слив из одиночного (переменного по высоте сечения) аппа-

рата ( цистерны, аппарата конической формы, шарового резервуара и т. п.). Общая формула для определения времени опорожнения аппарата имеет вид:

|

опор |

1/ 2 f (n 0,5) m H n 0,5 |

m |

H n 0,5 |

, |

(9.6) |

|

1 1 |

2 |

2 |

|

|

где m и n – соответственно коэффициент и показатель степени функциональной зависимости площади сечения поверхности жидкости от уровня:

m1 F1 / H1n ; m2 F2 / H2n ; n lg(F2 / F1 ) / lg(H2 / H1 ) , здесь F1 и F2 – пло-

щадь поверхности при уровнях Н1 и Н2 соответственно.

Если аппарат имеет несколько переменных сечений, время его опорожнения определяется для каждой пары уровней (начиная с Н1) и затем суммируется для всего аппарата.

Время опорожнения горизонтального цилиндрического аппарата (цистерны) при турбулентном режиме движения жидкости может быть

найдено по формуле В. С. Яблонского: |

|

|

опор ALD |

D / 2,6 d 2 , |

(9.7) |

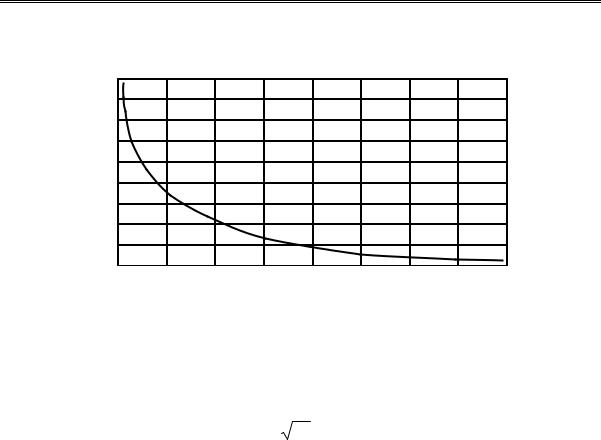

где L – длина котловой части аппарата; D – диаметр аппарата; d – диаметр сливного трубопровода на выходе; A – параметр, учитывающий степень сокращения времени опорожнения аппарата (в зависимости от величины напора Н) и определяемый по графику (рис. 9.2).

129

А

1,0

0,9

0,8

0,7

0,6

0,5

0,4

0,3

0,2

0,1

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 Н /D |

Рис. 9.2. Графическая зависимость параметра А от величины напора

Время опорожнения аппарата шаровой формы (диаметром D) может быть найдено по формуле

опор AD 2 |

D / 250 d 2 . |

(9.8) |

9.4.2. Аварийный выпуск горючих газов и паров

Аварийное стравливание (сброс) паров и газов из аппаратов с ГГ и перегретыми парами ЛВЖ и ГЖ при аварии или пожаре осуществляется путем их выпуска под действием избыточного давления, которое образовалось к моменту открытия аварийной задвижки. Привод задвижки может быть ручным или автоматическим. Однако в отличие от систем аварийного слива жидкостей стравливание паров и газов осуществляется не в аварийную емкость, а по спускному трубопроводу, через сбросную свечу в атмосферу, что ведет к загазованности территории. Поэтому системы стравливания устраивают, как правило, отдельно для каждого аппарата; с помощью расчетов определяют безопасную высоту свечи; на выпускных линиях создают условия факельного выброса, при котором струя пара или газа поступает в атмосферу в развитом турбулентном режиме.

При необходимости аварийного выпуска горючих паров и газов одновременно из нескольких аппаратов большого объема сброс осуществляют в цеховые или общезаводские факельные системы для их сжигания.

Принципиальная схема сброса газов (паров) приведена на рис. 9.3.

Методика расчета систем аварийного стравливания

С учетом законов истечения газа через отверстия и насадки общее время опорожнения аппарата вып может быть выражено суммой времени

130