Пожарная безопасность технологических процессов / Shvyrkov - PB tekhnologicheskikh processov 2012

.pdf

Глава 18

ПОЖАРНАЯ ОПАСНОСТЬ И ПРОТИВОПОЖАРНАЯ ЗАЩИТА ПРОЦЕССОВ СОРБЦИИ ГОРЮЧИХ ПАРОВ И ГАЗОВ

Для разделения однофазных (гомогенных) смесей в промышленности часто используются сорбционные процессы (sorbere – по лат. поглощать). Под сорбционными понимают процессы, в которых поглощение вещества происходит на границе раздела двух фаз. К таким процессам относятся: адсорбция и абсорбция, которые часто сопровождаются химическими превращениями (хемосорбцией). Процессы абсорбции и адсорбции равновесные и обратимые, протекают с выделением тепла (т. е. они экзотермические) и обладают селективностью, т. е. каждый сорбент способен избирательно поглощать какие-либо определенные вещества и не поглощать вовсе или незначительно поглощать другие вещества. Обратные процессы (процессы выделения вещества из поглотившей его фазы) называются де-

сорбцией.

18.1. Процессы абсорбции и оборудование для их проведения

Абсорбцией называется процесс поглощения газа или пара жидким по-

глотителем – абсорбентом.

Процессы абсорбции используются в промышленности для выделения из газовых или парогазовых смесей ценных компонентов, для очистки технологических и горючих газов от агрессивных примесей, для санитарной очистки отходящих газов производств.

Растворимость газов в жидкостях зависит от физико-химических свойств этих газов и жидкостей, температуры процесса и парциального давления в газовой смеси поглощаемого компонента. Зависимость между растворимостью газа и его парциальным давлением в состоянии равновесия выражается законом Генри:

ра = Ψ xа , |

(18.1) |

где ра – равновесное парциальное давление поглощаемого компонента а над абсорбентом, Па; Ψ – коэффициент пропорциональности (константа Генри), зависящий от свойств растворяемого газа, вида абсорбента и тем-

пературы, Па; xа – содержание растворенного компонента в абсорбенте,

кг/кг абсорбента.

Константа Генри зависит от природы растворяемого компонента и температуры:

241

ln |

q |

C , |

(18.2) |

|

RT |

||||

|

|

|

где q – теплота растворения газа, Дж/моль; R = 8,314 Дж/(моль К) – универсальная газовая постоянная; Т – температура процесса, К; С – постоянная, зависящая от природы газа и жидкости.

Константа Генри увеличивается с ростом температуры, асимптотически приближаясь к значению постоянной С. Анализ выражений (18.1) и (18.2) показывает, что с повышением температуры процесса растворимость поглощаемого компонента в жидкости уменьшается, а с повышением его парциального давления – растет. Парциальное давление компонента можно увеличить за счет повышения его концентрации в смеси или за счет повышения общего давления системы.

Таким образом, процессу абсорбции способствуют: повышенное давление среды, высокая концентрация поглощаемого компонента и пониженная температура (процесс должен протекать с отводом тепла).

Аппараты, в которых протекают процессы абсорбции, называются абсорберами и скрубберами. По способу образования поверхности соприкосновения фаз различают три типа абсорберов: поверхностные, барботажные и распыливающие.

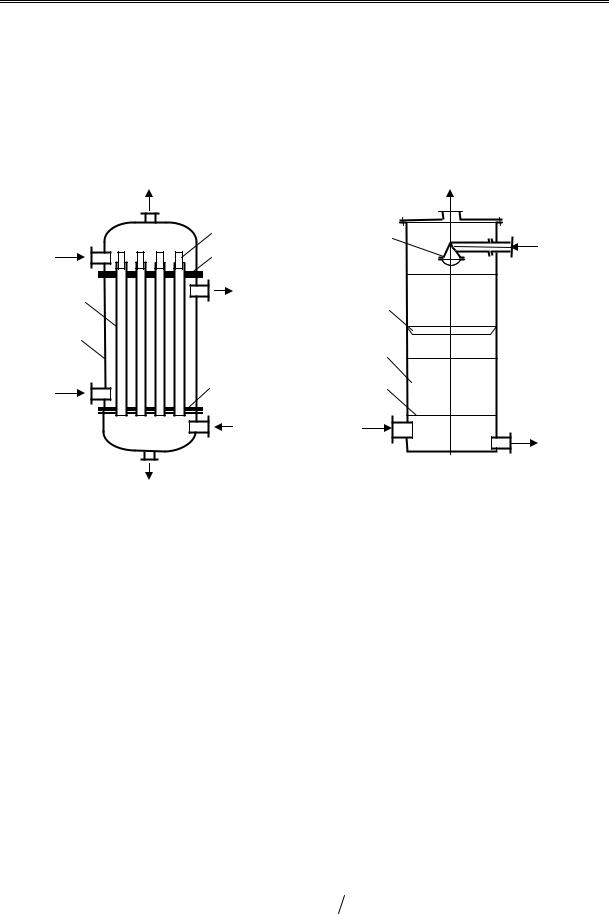

Поверхностные абсорберы используются для поглощения хорошо растворимых газов. В таких абсорберах поверхностью соприкосновения фаз является зеркало жидкости или поверхность текущей по внутренней поверхности труб жидкостной пленки (рис. 18.1).

Наибольшее распространение получили насадочные абсорберы. Насадочный абсорбер (рис. 18.2) представляет собой колонну, заполненную специальными твердыми телами – насадкой. Наиболее известным типом насадок являются кольца Рашига, у которых диаметр равен высоте (dк = hк = 15–150 мм). Материалом для изготовления таких колец служит керамика, фарфор. В качестве насадки применяют дробленый кокс и кварц с размером кусков 25–100 мм. Распространена также хордовая насадка – многослойная решетка из досок, поставленных на ребро, причем слои повернуты относительно друг друга на определенный угол.

Преимуществом насадочных абсорберов является простота устройства, особенно важная при работе с агрессивными средами, так как в этом случае требуется защита от коррозии только корпуса колонны, а насадка выполняется из химически стойкого материала. Насадочные колонны мало пригодны для работы с загрязненными механическими примесямиабсорбентами, с небольшими расходами абсорбента, в этих колоннах затруднен отвод выделяющегося тепла.

242

В барботажных (тарельчатых) абсорберах поверхность соприкосно-

вения фаз создается потоком газа, распределяемого в жидкости в виде пузырьков и струй на специальных устройствах – тарелках (см. п. 17.1). В абсорберах применяются колпачковые, ситчатые, провальные и другие тарелки.

|

Очищенный газ |

|

Очищенный газ |

|

3 |

|

Свежий |

Свежий |

4 |

абсорбент |

|

4 |

|

|

|

абсорбент |

|

|

|

|

|

|

|

2 |

Вода |

3 |

|

|

|

||

|

|

|

|

1 |

|

2 |

|

|

|

|

|

Вода на |

4 |

1 |

|

охлаждение |

|

|

|

Газ на |

Газ |

|

|

|

|

||

|

очистку |

|

|

|

Отработанный |

Отработанный абсорбент |

абсорбент |

Рис. 18.1. Схема трубчатого пленочного |

Рис. 18.2. Схема насадочного абсорбера: |

абсорбера: |

1 – опорные решетки; 2 – насадка; |

1 – корпус; 2 – трубы; |

3 – направляющий конус; |

3 – распределительное устройство; |

4 – распределительное устройство |

4 – трубные решетки |

|

В распыливающих абсорберах (скрубберах) поверхность соприкосно-

вения фаз создается путем распыления жидкости на мелкие капли в массе газе. Эти абсорберы изготовляются в виде пустотелых аппаратов колонного или башенного типов, в верхней части которых имеются устройства для распыления жидкости, а газ подается снизу.

Теоретически при бесконечно большом времени контактирования фаз можно добиться равновесного извлечения поглощаемого компонента из смеси. Однако практически это недостижимо и фактическое количество поглощенного компонента всегда меньше теоретически возможного. Отношение фактического количества извлеченного компонента из газовой смеси к его теоретическому количеству при полном извлечении называется

степенью извлечения ( всегда меньше 1):

1 ук ун , |

(18.3) |

243

где ун и ук – начальная и конечная концентрации абсорбированного ком-

понента в газе, кг/кг инертного газа.

Степень извлечения является одним из критериев оценки эффективности однотипных производств на различных предприятиях.

Десорбция, или отгонка, т. е. выделение растворенного газа из абсорбента, производится тремя способами: в токе инертного газа, выпариванием или перегонкой раствора в вакууме.

Десорбция в токе инертного газа (собственно десорбция) происходит при соприкосновении раствора с инертным газом, когда растворенный компонент переходит в газовую фазу вследствие того, что парциальное давление компонента над раствором выше, чем в инертном газе. В качестве инертного газа обычно используется воздух, а в случае десорбции нерастворимых в воде газов или паров – водяной пар. Десорберами в этом случае служат насадочные или барботажные колонны. Отработанный абсорбент поступает в такие колонны сверху, а инертный газ – снизу; из нижней части колонны отводится регенерированный раствор, а из верхней

–смесь инертного газа с выделенным из раствора компонентом.

18.1.1.Особенности пожарной опасности процессов абсорбции

1.Газовые и парогазовые смеси, поступающие на абсорбцию, представляют смеси, содержащие негорючие и горючие газы и пары. В некоторых случаях исходные смеси содержат окислители (в основном воздух)

ибывают горючими.

2.В качестве абсорбентов используются как негорючие жидкости (вода, водные растворы кислот, оснований, солей и т. д.), так и горючие жидкости (минеральные масла, ацетон и др.).

3.Горючесть абсорбентов при поглощении горючих компонентов из смесей, поступающих на абсорбцию, возрастает (негорючие абсорбенты при поглощении горючих компонентов становятся горючими).

4.При подаче на абсорбцию газовой и парогазовой смеси, состоящей из горючих компонентов или из горючих и негорючих компонентов (не окислителей), ВОК внутри абсорбера при нормальном режиме эксплуатации не образуется.

5.При подаче на абсорбцию из смеси, состоящей из горючих компонентов и окислителей, возможность образования ВОК внутри абсорбера при нормальном режиме эксплуатации зависит от концентрации горючего

компонента в исходной смеси г.нач, поступающей на абсорбцию, и в смеси, выходящей из абсорбера г.кон, а также от горючести абсорбента и его температуры tр:

244

а) если абсорбент негорючий или горючий, но выполняется условие

tр < tн.п , то ВОК образуется при г. нач н и г. кон в;

б) если абсорбент горючий и выполняется условие tр tн.п , то ВОК

образуется при н.п. см ( г + а) в.п. см .

Здесь н – нижний концентрационный предел распространения пламени горючих компонентов; в – верхний концентрационный предел распространения пламени горючих компонентов; tн.п – нижний температурный предел распространения пламени чистого абсорбента; tв.п – верхний температурный предел распространения пламени чистого абсорбента; а – концентрация паров абсорбента в абсорбере; н.п. см – нижний концентрационный предел распространения пламени смеси горючих компонентов и паров абсорбента; в.п. см – верхний концентрационный предел распространения пламени смеси горючих компонентов и паров абсорбента.

6. При подаче на абсорбцию смесей, содержащих негорючие компоненты и окислители, ВОК образуется при нормальном режиме эксплуатации, если абсорбент горючий и выполняется условие

н.п. а а в.п. а ,

где н.п. а и в.п. а – соответственно нижний и верхний концентрационный пределы распространения пламени абсорбента с учетом флегматизирующей способности негорючих компонентов.

7.Образование зоны ВОК на абсорбционной установке может произойти при нарушении нормального режима эксплуатации абсорбера (при снижении уровня абсорбента в нижней части абсорбера), его повреждении или разрушении. К повреждению абсорберов обычно приводят: повышенное давление при увеличении расхода исходной смеси, температуры процесса абсорбции и гидравлического сопротивления потоку газа (при образовании отложений в абсорбере и трубопроводах твердых химических соединений и механических примесей), коррозия и эрозия материала абсорбера.

8.Специфические источники зажигания: самовозгорание пирофорных отложений, разряды молний, искры удара и трения при проведении ремонтных работ.

18.1.2.Основные способы обеспечения пожарной безопасности процессов абсорбции

Пожарную безопасность процессов абсорбции обеспечивают следующими способами и техническими решениями или их комбинацией:

диагностикой оборудования на прочность и плотность;

245

проведением контроля и регулирования: температуры абсорбента, давления в абсорбере; расхода газов и паров, поступающих в абсорбер; уровня абсорбента в нижней части абсорбера;

устройством системы охлаждения абсорбента в абсорбере;

очисткой абсорбера от отложений в установленные сроки;

защитой абсорбера предохранительными клапанами;

защитой абсорбера взрывным мембранным устройством;

применением коррозионно-стойких материалов для изготовления абсорберов, использованием защитных покрытий;

контролем износа материала стенок абсорберов;

выводом дыхательных линий промежуточных емкостей с отработанным абсорбентом за пределы производственных помещений и защитой их огнепреградителями.

18.2. Процессы адсорбции и оборудование для их проведения

Адсорбцией называется процесс поглощения газов, паров или жидкостей поверхностью пористых твердых тел – адсорбентов.

При адсорбции газов с высоким начальным содержанием поглощаемого компонента адсорбент будет быстро насыщаться последним и также быстро должен будет регенерирован или заменен. Следовательно, процессы адсорбции рационально применять:

при малых начальных концентрациях поглощаемого компонента

впарогазовой смеси;

при необходимости полного поглощения этого компонента из смеси. О способности твердых тел поглощать своей поверхностью примеси

из газовых смесей и растворов жидкостей знали давно. Российский ученый Иоганн Ловиц (1757–1804) впервые изучил этот процесс в 1785 г. и нашел ему практическое применение. Первым адсорбентом был древесный уголь. Уголь применяли во флоте для очистки питьевой воды, на водочных заводах для очистки спирта, а затем и на сахарных заводах. В 1915 г. академик Н. Д. Зелинский (1861–1953) создал первый универсальный угольный противогаз для защиты органов дыхания от отравляющих веществ. Н. Д. Зелинский разработал способ активация угля водяным паром и органическими веществами и ввел термин активированный уголь.

Процессы адсорбции в настоящее время используются для очистки

иосушки газов, очистки растворов от примесей и разделения смесей газов

ипаров. В некоторых технологических процессах (например, окраски

и сушки) выделяется большое количество паров летучих растворителей

ввоздух, что приводит к потерям этих ценных продуктов, загрязнению окружающей среды и к образованию взрывоопасных паровоздушных смесей.

246

На установках рекуперации процесс адсорбции используется для улавливания из паровоздушных смесей паров летучих растворителей в целях их повторного использования в производстве.

В качестве адсорбентов используются обладающие высокой пористостью твердые материалы, т. е. материалы с большой удельной поверхностью. Наиболее распространены активированные угли, силикагель, активная окись алюминия, цеолиты, диатомиты, трепелы и другие материалы.

Активированные угли изготовляются в виде гранул размером от 1 до 7 мм либо в виде порошка. Общая поверхность 1 г активированных углей достигает 400 м2 и более. В промышленности они применяются для поглощения паров органических жидкостей из парогазовых смесей, для очистки растворов от примесей. Недостатком углей является их горючесть и склонность некоторых марок углей к самовозгоранию, что не позволяет использовать активированные угли при температурах выше 200 оС.

Силикагель (ксерогель кремниевой кислоты – nSiO2) изготовляется в виде зерен и шариков размером от 0,2 до 7 мм и применяется в процессах осушки воздуха и промышленных газов, осушки различных жидкостей, рекуперации паров органических веществ, очистки масел, удаления из нефти смолистых веществ, очистки промышленных сточных вод от ионов различных металлов, для разделения радиоактивных изотопов и в других процессах. Общая поверхность 1 г силикагеля достигает 300–700 м2.

Активная окись алюминия изготовляется в виде гранул цилиндрической формы диаметром 4–6 мм и длиной 4–25 мм и используется для осушки газов, очистки масел, очистки газов и жидкостей от фторсодержащих соединений и в других процессах. Удельная поверхность активной окиси алюминия достигает 180–200 м2/г.

Цеолиты (молекулярные сита) представляют собой пористые искусственные или синтетические алюмосиликаты со строго регулярной кристаллической структурой. Поэтому они применяются для разделения газов или жидкостей по размерам молекул, например, для разделения нормальных парафиновых углеводородов и углеводородов изостроения, для глубокой осушки и очистки газов и жидкостей и в других процессах.

Природа сил, вызывающих адсорбцию, сложна и изучена еще недостаточно полно. Известно, что при длительном соприкосновении адсорбента с фазой, в которой находится поглощаемое вещество, наступает равновесие, т. е. в единицу времени поверхностью твердого тела адсорбируется столько же вещества, сколько удаляется с его поверхности. Это состояние для малых концентраций поглощаемого вещества в парогазовой смеси может быть выражено соотношением:

хр А ур1n , |

(18.4) |

|

247 |

где А и n – опытные коэффициенты, причем n 1; хр – равновесная концентрация адсорбированного вещества, кг/кг адсорбента; ур – равновесная

концентрация поглощаемого вещества в фазе соприкосновения с адсорбентом, кг/кг, инертной части парогазовой смеси или раствора.

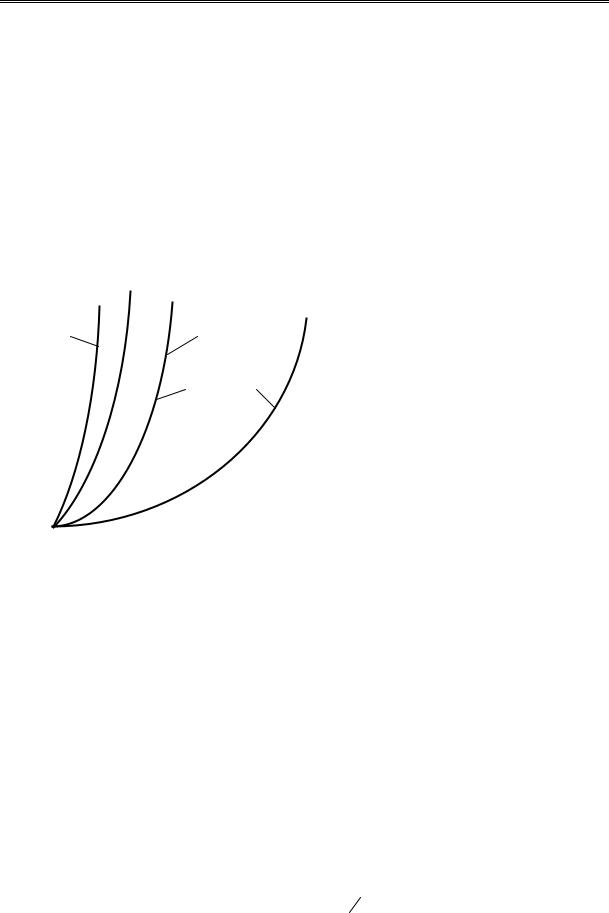

Приведенная зависимость соответствует определенной температуре и изображается кривой, носящей название изотермы адсорбции (рис. 18.3). Вид и характер изотерм адсорбции зависит от многих факторов, но в первую очередь от природы адсорбента, поглощаемого вещества и инертной фазы, из которой поглощается вещество.

|

50 |

|

|

|

|

|

|

|

|

|

|

Поглотительная спо- |

||||

|

|

|

|

|

|

|

|

|

|

|

собность |

адсорбентов |

ха- |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

40 |

|

|

|

|

|

|

|

|

|

|

рактеризуется |

статической |

|||

|

|

|

|

|

|

|

|

|

|

|

и динамической активно- |

|||||

|

293 К |

|

|

|

273 К |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|||||||

лгаза |

|

|

|

|

|

|

|

|

|

стью. Отмечено, что при |

||||||

|

|

|

|

|

|

|

|

|

|

|

||||||

30 |

|

|

|

|

|

|

|

|

|

|

пропускании |

парогазовой |

||||

|

|

|

|

|

|

|

|

|

|

|||||||

, кмоль/ |

|

|

|

|

240 К |

|

195 К |

|

|

|

смеси или раствора сквозь |

|||||

20 |

|

|

|

|

|

|

|

|

|

|

слой адсорбента через не- |

|||||

|

|

|

|

|

|

|

|

|

|

которое |

время |

адсорбент |

||||

|

|

|

|

|

|

|

|

|

|

|||||||

СО |

|

|

|

|

|

|

|

|

|

|

|

перестает |

полностью |

по- |

||

у |

|

|

|

|

|

|

|

|

|

|

|

|||||

|

10 |

|

|

|

|

|

|

|

|

|

|

глощать извлекаемый ком- |

||||

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

понент |

– |

наблюдается |

так |

|

|

|

|

|

|

|

|

|

|

|

|

|

называемый |

«проскок» |

|||

|

|

|

|

|

|

|

|

|

|

|

|

компонента через слой ад- |

||||

|

0 |

0,5 |

1,0 |

1,5 |

2,0 |

2,5 |

||||||||||

|

сорбента: начиная с какого- |

|||||||||||||||

|

|

|

|

хСО , кмоль/кг угля |

|

|

то момента времени кон- |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

Рис. 18.3. Изотермы адсорбции оксида |

центрация |

компонента |

в |

|||||||||||

|

|

углерода (СО) активированным углем |

|

|

отходящей смеси или в рас- |

|||||||||||

творе растет.

Количество вещества, поглощенное единицей массы (или объема) адсорбента за время от начала адсорбции до начала «проскока», называется динамической активностью адсорбента. Если изменить условия процесса поглощения, обеспечив длительный контакт неподвижной парогазовой смеси или раствора с адсорбентом, то количество вещества, поглощенное тем же, что и в первом случае, объемом адсорбента за время от начала адсорбции до установления равновесия, увеличится. Эта характеристика адсорбента называется статической активностью.

Концентрация адсорбируемого вещества в парогазовой смеси при постоянной температуре пропорциональна его давлению. Поэтому уравнение изотермы адсорбции в этом случае можно представить в виде:

|

1n |

, |

(18.5) |

хр А р |

|

248

где р – равновесное давление поглощаемого вещества в парогазовой смеси, Па; А' – опытный коэффициент.

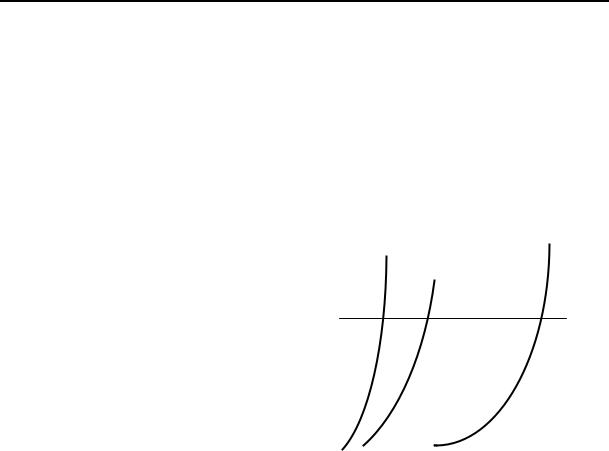

С уменьшением температуры процесса поглотительная способность адсорбента увеличивается (см. рис. 18.3). На рис. 18.4 показаны изотермы адсорбции метана, этана и паров бензола при одной и той же температуре активным углем. Приведенные закономерности поясняют влияние температуры, давления, а также вида поглощаемого компонента на процесс адсорбции. Увеличение давления, как видно из рис. 18.4, приводит к росту

поглотительной |

способности |

|

600 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

адсорбента. При одних и тех же |

|

|

СН4 |

|

|

|

|

|

|

С6Н6 |

|

|

|

||||||

рт. ст. |

|

|

|

|

|

|

|

|

|

|

|

||||||||

значениях температуры и дав- |

500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

С2 |

Н6 |

|

|

|

|

|

|

|

|||||||

ления (р на рис. 18.4) пары бен- |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

400 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

зола поглощаются больше, чем |

,мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

р |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

этана, а этана – больше, чем ме- |

Давление |

300 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

тана. Эти вещества имеют раз- |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

личные |

температуры |

кипения |

|

200 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

и молекулярные массы (метан: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

tкип = –161,58 оС и М = 16,04; |

|

100 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

этан: tкип = –88,63 оС |

и М = |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

= 30,07; |

бензол: tкип = |

80,1 оС |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

0 |

10 |

20 |

30 |

40 |

50 |

60 |

||||||||||||

и М = 78,11). Установлено, что |

|

||||||||||||||||||

|

|

|

Концентрация, л/кг угля |

|

|

||||||||||||||

при |

прочих равных условиях |

|

|

|

|

|

|||||||||||||

|

Рис. 18.4. Изотермы адсорбции газов |

||||||||||||||||||

в большей степени поглощают- |

|

||||||||||||||||||

|

и паров активированным углем |

|

|

||||||||||||||||

ся |

те |

компоненты, |

которые |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

имеют большие температуры кипения. Таким образом, адсорбции способствует понижение температуры и повышение давления процесса.

Процесс десорбции проводят после адсорбции в целях выделения поглощенного компонента и регенерации поглотителя. Десорбции способствуют: повышенная температура, пониженное давление и наличие вещества, вытесняющего поглощенное вещество из адсорбента. Такими свойствами обладает водяной пар, который часто используют при проведении процесса десорбции.

На рис. 18.5 показан вертикальный угольный адсорбер, который используется на установках рекуперации. Исходная паровоздушная смесь поступает в адсорбер через верхний штуцер, проходит через находящийся на решетке 11 слой адсорбента 9, а очищенный воздух удаляется через штуцер в коническом днище адсорбера. После завершения процесса адсорбции проводится десорбция, для чего в аппарат подают перегретый водяной пар.

Полный цикл работы адсорбера периодического действия обычно состоит из четырех операций (фаз): адсорбции (поглощения); десорбции;

249

осушки угля и его охлаждения. Активированный уголь выдерживает около 1000 циклов поглощения, после чего подлежит замене.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

Рис. 18.5. Вертикальный |

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

угольный адсорбер: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 – слой гравия; 2 – разгрузочный |

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

люк; 3 – сетка; 4 – загрузочный |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

люк с предохранительной мем- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

браной; 5 – патрубок подачи па- |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

9 |

|

ровоздушной смеси; 6 – патрубок |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

для отвода пара при десорбции; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 – патрубок предохранительного |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

клапана; 8 – корпус; 9 – уголь; |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

11 |

||||||||

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 – гнезда для термопар; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

11 – колосниковая решетка; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12 – патрубок для отвода возду- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ха; 13 – смотровой люк; 14 – от- |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12 |

|

|

|||||

|

|

15 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

вод конденсата; 15 – линия пода- |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

чи водяного пара |

|

|

|

|

|

|

|

|

|

|

13 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

14 |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Промышленные установки имеют не менее двух адсорберов, один из которых работает на поглощение паров из паровоздушной смеси, а во втором идут процессы десорбции, осушки угля и его охлаждения.

Помимо адсорберов в состав установки входят паровые подогреватели, водяные холодильники и конденсаторы, сепараторы и сборники. В зависимости от свойств растворителя в сборниках собирается водный раствор или эмульсия, что определяет дальнейший способ его выделения: ректификацией или отстаиванием.

18.2.1. Особенности пожарной опасности процессов адсорбции и рекуперации

1. В состав газовых и парогазовых смесей, поступающих на адсорбцию, могут входить горючие газы и пары, негорючие газы и пары, а также окислители. На рекуперацию всегда поступают паровоздушные смеси.

2.В качестве адсорбента часто используется горючий активированный уголь, количество которого в адсорбере достигает 10–12 т и более.

3.При поглощении горючих компонентов из смесей, поступающих на адсорбцию, негорючие адсорбенты становятся горючими.

4.При адсорбции компонентов из газовых и парогазовых смесей, состоящих из горючих и негорючих веществ, ВОК внутри адсорбера при нормальном режиме эксплуатации не образуется.

5.При нормальном режиме работы станции рекуперации образование ВОК внутри адсорбера возможно в начале фазы десорбции, несмотря

250