- •2. Анализ существующей организации и технологии технического обслуживания и текущего ремонта автомобилей в условиях предприятия и предлагаемые мероприятия по её улучшению

- •2.1 Наличие и состояние производственных цехов, зон и оборудования для технического обслуживания и текущего ремонта автомобилей

- •2.2 Состав и квалификация ремонтных рабочих, обслуживающего персонала и итр

- •2.3 Существующая организация и технология работ технического обслуживания и текущего ремонта автомобилей

- •2.4 Недостатки в организации и технологии работ технического обслуживания и ремонта автомобилей

- •2.5 Обзор прогрессивных методов организации и технологии работ технического обслуживания и текущего ремонта автомобилей

- •2.6 Предлагаемые мероприятия по совершенствованию организации технического обслуживания и текущего ремонта для данного предприятия

2.4 Недостатки в организации и технологии работ технического обслуживания и ремонта автомобилей

В организации работ по проведению ТО и ТР на предприятии существует ряд недостатков, которые оказывают влияние на техническое состояние и время проведения текущего ремонта. Проанализировав работу АТП, можно выделить следующие недостатки:

ТО не должно проводиться только раз в месяц и тем более совмещенное;

ТО не должно проводиться бригадами слесарей одновременно проводящих и ТР;

недостаточно производственных площадей.

2.5 Обзор прогрессивных методов организации и технологии работ технического обслуживания и текущего ремонта автомобилей

На АТП применяются следующие методы организации производства ТО и ТР подвижного состава: специализированных бригад, комплексных бригад, агрегатно-участковый, операционно-постовой, агрегатно-зональный и др. Из них первые три получили наибольшее распространение.

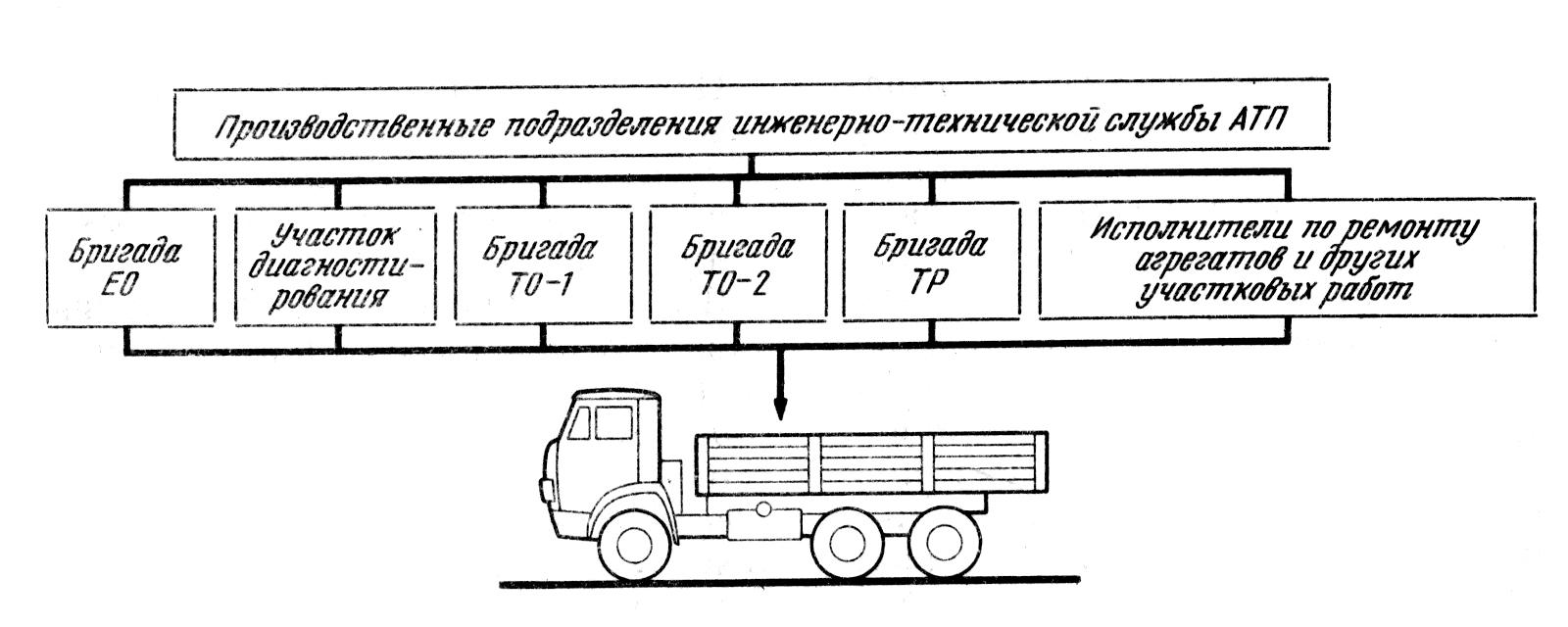

Метод специализированных бригад предусматривает формирование производственных подразделений по признаку их технологической специализации по видам технических воздействий (рис.2.3). Создаются бригады, на каждую из которых в зависимости от объёмов работ планируются определённое количество рабочих необходимых специальностей. Специализация бригад по видам воздействий (ЕО, ТО-1, ТО-2, диагностирования, ТР, ремонту агрегатов) способствует повышению производительности труда рабочих за счет применения прогрессивных технологических процессов и механизации, повышение навыков и специализации исполнителей на выполнение закрепленной за ними ограниченной номенклатуры технологических операций. При такой организации работ обеспечивается технологическая однородность каждого участка (зоны), создаются предпосылки к эффективному оперативному управлению производством за счет маневра людьми, запасными частями, технологическим оборудованием и инструментом, упрощаются учет и контроль за выполнением тех или иных видов технических воздействий.

Существенным недостатком данного метода организации производства является недостаточная персональная ответственность исполнителей за выполненные работы. Сложность анализа причин и выявления конкретных виновников низкой надежности автомобилей в эксплуатации приводит к значительному увеличению числа отказов и простоям автомобилей в ремонте. Эффективность данного метода повышается при централизованном управлении производством и применении специальных систем управления качеством ТО и ТР.

Рисунок 2.3 Структура ИТС АТП при организации по методу специализированных бригад

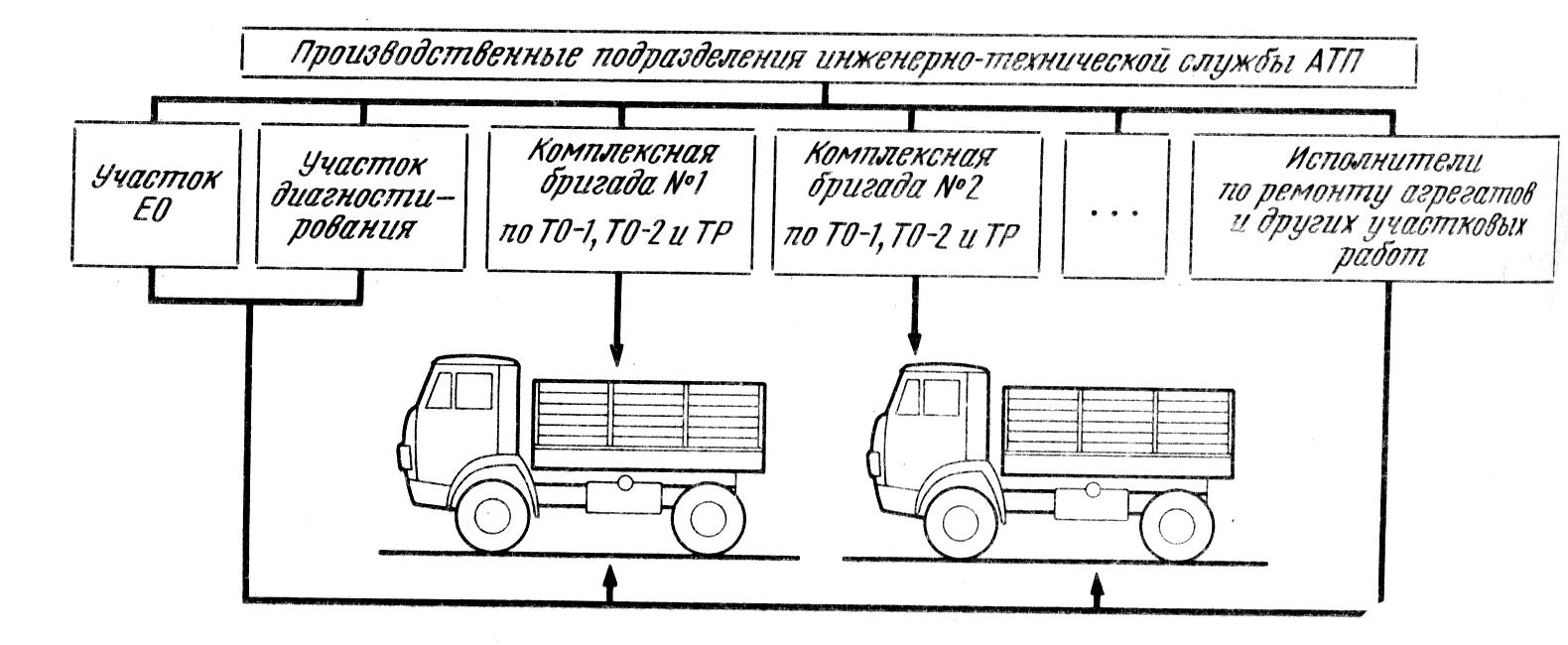

Метод комплексных бригад предусматривает формирование производственных подразделений по признаку их предметной специализации, т. е. закрепление за бригадой определенной группы автомобилей (например, автомобилей одной колонны, автомобилей одной модели, прицепов и полуприцепов), по которым бригада проводит работы ТО-1, ТО-2 и ТР (рис.2.4). Централизованно выполняются ЕО, диагностирование и ремонт агрегатов. Комплексные бригады укомплектовываются исполнителями различных специальностей (автослесарями, слесарями-регулировщиками, электриками, смазчиками), необходимыми для выполнения закрепленных за бригадой работ.

При организации производства методом комплексных бригад обезличка ответственности за качество работ по ТО и ремонту сохраняется, а, следовательно, сохраняются и все недостатки, присущие методу специализированных бригад. Кроме того, каждая бригада, как правило, имеет закрепленные за ней рабочие места, посты для ТО и ремонта, свое в основном универсальное технологическое оборудование и инструменты, запас оборотных агрегатов и запасных частей, т. е. происходит сокращение программы и распыление материальных средств АТП, что усложняет руководство производством технического обслуживания и ремонта автомобилей.

Между бригадами могут возникать трения из-за очередности проведения работ ЕО, диагностирования, использования общего оборудования (кран-балки, подъемника, специализированного инструмента).

Сложности управления объясняются трудностями маневрирования производственными мощностями и материальными ресурсами и трудностями в регулировании загрузки отдельных исполнителей по различным комплексным бригадам. Возникают ситуации, когда рабочие одной комплексной бригады перегружены, а другой недогружены, но бригады не заинтересованы во взаимопомощи. Однако существенным преимуществом этого метода является бригадная ответственность за качество проводимых работ по ТО и ТР.

Рисунок 2.4 Структура ИТС АТП при организации по методу комплексных бригад

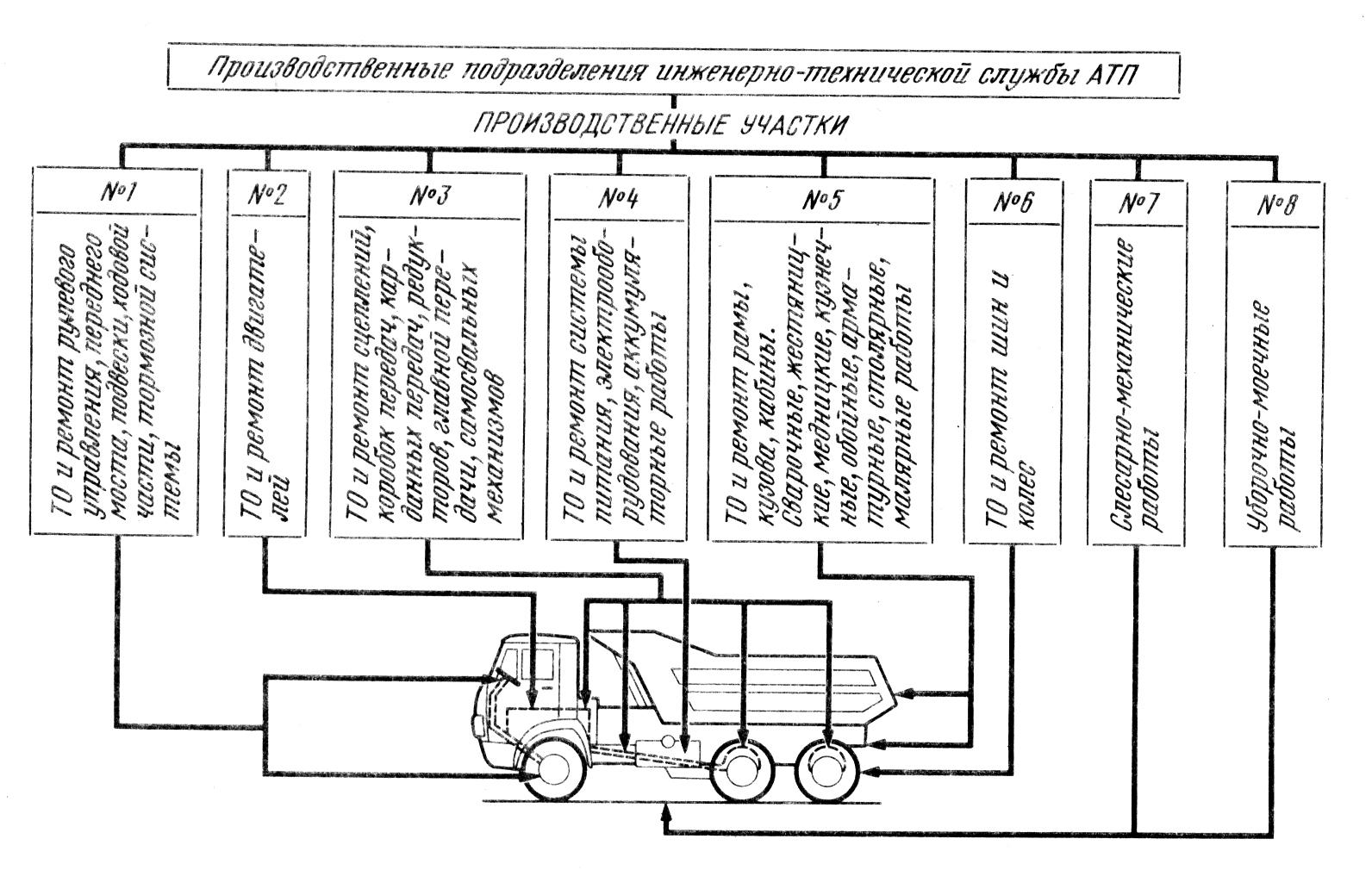

Сущность агрегатно-участкового метода состоит в том, что все работы по ТО и ремонту подвижного состава АТП распределяются между производственными участками, ответственными за выполнение всех работ ТО и ТР одного или нескольких агрегатов (узлов, механизмов и систем) по всем автомобилям АТП (рисунок 2.5). Моральная и материальная ответственность за качество ТО ремонта закрепленных за участком агрегатов, узлов и систем при данной форме организации производства становится конкретной.

Результаты работы производственного участка оцениваются по средней наработке на случай ТР соответствующих агрегатов и по простоям автомобилей по техническим неисправностям агрегатов и систем, закрепленных за участком.

Работы распределяются между производственными участками с учетом производственной программы, зависящей от размера АТП и интенсивности использования подвижного состава. На крупных и средних АТП с интенсивным использованием автомобилей число участков, между которыми распределяются работы ТО и ТР, принимается от 4 до 8 (см. рисунок2.5). Работы, закрепленные за основными производственными участками, выполняются входящими в состав их бригад исполнителями как на постах ТО и ТР, так и в соответствующих цехах и участках.

Агрегатно-участковый метод, обладая определенными преимуществами по сравнению с ранее рассмотренными методами, вместе с тем не лишен недостатков, главный из которых — децентрализация производства, затрудняющая оперативное управление производством. Отсутствие информации о ходе выполнения ремонтов в целом по автомобилю не позволяет рационально использовать производственные площади (посты обслуживания и ремонта), материальные и трудовые ресурсы. Возможны трения между отдельными участками из-за очередности выполнения работ, что приводит к скоплению рабочих на одних автомобилях и излишним простоям других автомобилей, требующих обслуживания или ремонта.

Распределение автомобилей, поступающих на ТО и ремонт, по производственным участкам не позволяет планировать время окончания ремонта по всему автомобилю.

Следует отметить, что первые попытки комплексно решить вопросы совершенствования организации и управления ИТС АТП были сделаны при разработке агрегатно-участковой системы организации ТО и ремонта автомобилей. В ней, кроме рекомендаций по организации производства, были даны рекомендации по учету и анализу, диспетчеризации производственных процессов, материальному стимулированию, должностным обязанностям, которые были разработаны в соответствии с основными принципами построения системы. Внедрение агрегатно-участковой системы дало определенные положительные результаты. Однако, как указано выше, наряду с положительными результатами в ходе внедрения и работы ИТС АТП по агрегатно-участковой системе выявился ряд ее значительных недостатков, препятствующих эффективному управлению производством, особенно на крупных АТП и объединениях.

В связи с этим появилась необходимость разработки и внедрения более совершенных методов управления процессами ТО и ремонта подвижного состава на АТП, среди которых централизованная система организации управления производством и система управления качеством ТО и ремонтом.

Рисунок 2.5 Структура ИТС АТП при агрегатно-участковом методе организации производства