ГМиТП

.pdfКонтрольные вопросы

1.Конструкции вентиляторов и их назначение.

2.Устройство и принцип действия центробежного вентилятора.

3.Характеристика центробежного вентилятора.

4.Характеристика сети, ее физический смысл.

5.Устройство и принцип действия пневмометрической трубки Пито-Прандтля и трубки Пито.

6.Способы измерения скорости и расхода газа.

7. Измерение Р и Рск на данной установке, посредством одного только тягонапоромера.

8.Что нужно сделать на установке, чтобы изменить характеристику сети?

9.Изменение подачи, напора и мощности вентилятора при изменении частоты вращения рабочего колеса (законы пропорциональности).

10.Методика выполнения работы.

11.Применение в расчетах уравнения расхода и уравнения Бер-

нулли.

23

РАБОТА № 4

ИЗУЧЕНИЕ ГИДРОДИНАМИКИ ВЗВЕШЕННОГО СЛОЯ Цель работы – изучить гидродинамику взвешенного слоя; по-

лучить зависимость сопротивления слоя от скорости газа в свободном сечении аппарата; определить критические скорости газа, массу слоя и диаметр частиц твердого материала.

Основные теоретические положения

В химической технологии значительное место занимают гетерогенные процессы, связанные с взаимодействием газов со слоем твердых частиц, находящихся в кипящем, или псевдоожиженном, состоянии. Аппараты с кипящим слоем используются для проведения сушки, адсорбции, теплообмена, обжига и других процессов. Процессы псевдоожижения характеризуются развитой поверхностью контакта фаз, небольшим гидравлическим сопротивлением; подвижность слоя позволяет проводить процессы непрерывно, их легко автоматизировать, т.к. параметры слоя выравниваются за счет перемешивания. Однако при этом происходит истирание твердой фазы, большой пылеунос, который требует установки газоочистного оборудования; рабочие скорости газа ограничены между I критической и II критической скоростями; при трении частиц между собой происходит накопление зарядов статического электричества, что может приводить к взрывам.

Слой зернистого материала, пронизываемый восходящим потоком газа, может находиться в трех состояниях:

1 – неподвижный или насыпной слой. Когда скорость газа невелика, происходит фильтрация газа сквозь слой твердых частиц. Характеристики слоя: удельная поверхность, порозность, высота – не изменяются.

2 – псевдоожиженный или кипящий слой. Когда скорость достигает первого критического значения (скорость начала кипения), слой перестает быть неподвижным, частицы приходят в движение, расстояние между ними увеличивается, и характеристики слоя возрастают.

3 – состояние уноса. При достижении газом второй критической скорости (скорость уноса) слой разрушается, и твердые частицы уносятся потоком газа. Явление массового уноса твердых частиц потоком газа называется пневмотранспортом и используется в промышленности для перемещения сыпучих материалов по трубопроводам.

У кипящего слоя наблюдается несколько режимов:

24

1 – однородный, когда газ проходит плавным потоком сквозь слой, а твердые частицы поднимаются в центре и опускаются у периферии. Наблюдается для частиц шарообразной формы одинакового размера.

2 – неоднородный, когда часть газа движется через слой не сплошным потоком, а в виде пузырей, и часть частиц выбрасывается из слоя. Наблюдается для полидисперсных частиц и при отклонении формы частиц от шарообразной.

3 – поршневой, когда газ образует большой пузырь, достигающий размером диаметра аппарата. При этом псевдоожиженный слой разделяется на отдельные части пузырями газа. Данный режим возникает, если высота слоя значительно больше диаметра аппарата.

4 – каналообразования, при котором происходит проскок значительного количества газа через каналы, образующиеся в слое. Возникает, если высота слоя мала или частицы склонны к слипанию.

Первой критической или скоростью начала кипения считается такая скорость газа, при которой достигается равенство силы гидравлического сопротивления и веса всех частиц слоя:

P F Gт mg ,

где Р – гидравлическое сопротивление слоя, Па; F – площадь поперечного сечения аппарата, м2; Gт – вес твердых частиц в слое, Н; m – масса твердых частиц, кг.

Гидравлическое сопротивление слоя потоку газа зависит от скорости газа в каналах между частицами и высоты слоя:

P λ H w 2ρо . dэ 2

где Н – высота слоя материала, м; dэ – эквивалентный диаметр каналов между частицами, м; w – скорость газа в каналах слоя зернистого материала, м/с; о – плотность газа, кг/м3; – коэффициент трения.

При малых скоростях газа сопротивление слоя увеличивается по обычному гидродинамическому закону. В режиме псевдоожижения сопротивление слоя практически не изменяется.

Вес твердых частиц в слое, отнесенный к 1 м2 площади поперечного сечения аппарата (с учетом выталкивающей силы),

G Vт ρт ρ0 g Hн 1 εн ρт ρ0 g , F F

25

где Vт – объем твердых частиц, м3; т – плотность твердого материала, кг/м3; Нн – высота насыпного слоя частиц, м; н – порозность насыпного слоя.

Порозность насыпного слоя равна отношению свободного объема слоя к общему его объему:

н Vн Vт Vн

где VH – объем насыпного слоя, м3.

Средняя порозность насыпного слоя может быть принята равной 0,4; при скорости уноса порозность приближается к единице. В случае интенсивного кипения = 0,6...0,7.

Динамическое равновесие слоя сохраняется, пока рабочая скорость не превысит второго критического значения (скорости уноса). Рабочая скорость газа в режиме псевдоожижения превышает первую критическую скорость в 2 -18 раз в зависимости от технологического процесса. Интенсивность перемешивания частиц и состояние псевдоожиженного слоя характеризуются числом псевдоожижения, равным отношению рабочей скорости газа к первой критической.

w p

w крI

Коэффициент раздутия – это отношение объема кипящего слоя к объему насыпного слоя.

k p Vк Vн

где Vк – объем кипящего слоя, м3.

Для расчета процессов, протекающих в состоянии взвешенного слоя, наиболее удобной является зависимость

Lu f Ar, ,

в которую входят критерий Лященко

|

Re3 |

|

|

|

|

w3оρо2 |

|

|

|||||

Ly |

|

|

|

|

|

|

|

|

|

|

|||

Ar |

μ |

о |

ρ |

т |

ρ |

о |

g |

||||||

|

|

|

|

|

|

|

|

|

|

||||

и критерий Архимеда |

|

|

|

|

|

|

|

|

|

|

|

|

|

Ar |

d3 |

ρ |

|

ρ |

|

ρ g |

|

||||||

эт |

|

|

т |

|

|

|

о |

о |

|

|

|||

|

|

|

|

|

|

|

|

|

|||||

μо2

где wо – скорость газа в свободном сечении аппарата, м/с; о – динамическая вязкость газа, Па с; dэт – эквивалентный диаметр частиц, м.

26

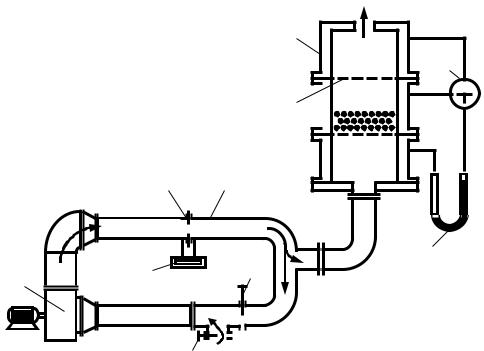

Описание установки

Установка, схема которой показана на рисунке, состоит из колонны 6, в которой расположены две металлические решетки 5. На нижней решетке находится слой зернистого материала - полимерных гранул.

6

7

5

2 4

|

|

8 |

1 |

3 |

9 |

|

|

10

Воздух подается в колонну вентилятором 1 по циркуляционному трубопроводу 4. Расход воздуха, подаваемого в колонну, замеряется нормальной диафрагмой 2 с тягонапоромером 3, установленной на циркуляционном трубопроводе. Расход воздуха регулируется заслонкой 9.

Перепад давления в слоях твердых частиц измеряется жидкостным манометром 8. Изменение положения трехходового крана 7 позволяет измерять потери давления как в одном нижнем слое, так и общие потери.

Методика проведения работы и обработка результатов

Открывают полностью шибер 10 и заслонку 9, включают вентилятор 1. Прикрывая заслонку 9, изменяют расход воздуха, поступающего в колонну 6. При различных положениях заслонки измеряют показания тягонапоромера и U-образного манометра. Замеры производят по мере увеличения расхода воздуха до максимального значения и в обратном порядке. Замеры прекращают, когда кипение станет

27

очень интенсивным (число замеров должно быть не менее 6). По показаниям тягонапоромера, пользуясь графиком зависимости V f Pд , определяют расход воздуха, проходящего через колонну.

По уравнению расхода рассчитывают скорость воздуха в свободном сечении колонны. По показаниям жидкостного манометра рассчитывают общее гидравлическое сопротивление и сопротивление нижнего слоя твердых частиц. Результаты замеров и расчетов вносят в таблицу:

|

Показания тяго- |

Расход |

Скорость |

Показания |

Гидравлическое |

||||

№ |

дифманометра, |

сопротивление, |

|||||||

напоромера, Па |

воздуха, |

воздуха, |

мм. вод. ст. |

|

Па |

||||

|

|

|

м3/ч |

м/с |

|

||||

|

2 |

|

h1 |

hобщ |

Рт |

|

Рсл |

||

|

кг/м |

Па |

|

|

|

||||

1 |

|

|

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

Данные для расчета: внутренний диаметр колонки - 55 мм; плотность твердых частиц - 1000 кг/м3; плотность воздуха (Прил.1, табл.2); вязкость воздуха - по литературным данным [3, с. 557].

По разнице между общим сопротивлением hобщ, и сопротивлением нижнего слоя h1 рассчитывают сопротивление решетки, Па:

Рт 9,8 hобщ h1

Сопротивление слоя твердых частиц

Рсл 9,8h1 Рт .

По данным таблицы строят графическую зависимость сопротивления слоя Рсл от скорости воздуха в свободном сечении аппарата.

По графику находят критическую скорость начала псевдоожижения. Вычисляют критерий Лященко для критической скорости. По графику [3, рис. 3.8] определяют значение критерия Архимеда при порозности слоя 0,4 и рассчитывают диаметр частиц.

Определив по графику [3, рис. 3.8] значение критерия Ly, соответствующее уносу при порозности, равной единице, рассчитывают скорость уноса и расход воздуха, при котором наступает унос.

По величине перепада давления в момент начала псевдоожижения находят массу твердой фазы на тарелках.

28

Контрольные вопросы

1.Сущность процесса псевдоожижения. Режимы кипения (однородный, неоднородный, каналообразования, поршневой).

2.Характеристики псевдоожиженного слоя: порозность, число псевдоожижения, коэффициент раздутия.

3.Зависимость сопротивления кипящего слоя от скорости газа в свободном сечении аппарата.

4.Определение скорости начала кипения (по опытным данным и критериальному уравнению).

5.Определение скорости уноса.

6.Расчет веса слоя материала на тарелке и эквивалентного диаметра частиц.

7.Практическое применение метода псевдоожижения.

8.Методика выполнения работы.

9.Понятие о пневмотранспорте.

10.Достоинства и недостатки процессов с кипящим слоем.

29

РАБОТА № 5

ФИЛЬТРОВАНИЕ Цель работы – определить константы фильтрования и произво-

дительность фильтра периодического действия по фильтрату и влажному осадку.

Основные теоретические положения

Фильтрованием называют процесс разделения суспензий с использованием пористых перегородок, которые задерживают твердую и пропускают жидкую фазу суспензии, под действием разности давлений над и под перегородкой. Перепад давлений может создаваться разными способами:

–фильтрование под давлением, когда над перегородкой создается избыточное давление насосом или компрессором;

–фильтрование под вакуумом, когда под перегородкой создается пониженное давление вакуум-насосом;

–гидростатическое фильтрование, когда разность давлений создается столбом жидкости на фильтрующей перегородке.

Производительность фильтровальной аппаратуры характеризуется скоростью фильтрации, т.е. объемом фильтрата, проходящего через единицу площади поверхности фильтровальной перегородки в единицу времени. Скорость фильтрации зависит от разности давлений до и после перегородки, толщины слоя осадка, свойств осадка и

суспензии, температуры жидкости:

dV |

|

|

P |

|

|

|

|

|

|

P |

|

|

(1) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Fd |

R |

oc |

R |

п |

|

r |

x |

o |

V F R |

п |

|

|||

|

|

|

|

|

|

oc |

|

|

|

|

||||

где V – объем фильтрата, м3; F – площадь поверхности фильтрования, м2;– продолжительность фильтрования, с; Р – разность давлений, Па; Roc, Rп – гидравлические сопротивления слоя осадка и фильтровальной перегородки соответственно, м-1 ; – динамическая вязкость жидкости, Па с; ro c – удельное объемное гидравлическое сопротивление слоя осадка, м/м3; xo – отношение объема осадка к объему фильтрата.

В зависимости от влияния перепада давления осадки делятся на несжимаемые и сжимаемые. Для несжимаемых осадков с увеличением перепада давлений скорость фильтрования возрастает. Для сжимаемых осадков с увеличением перепада давлений сначала скорость фильтрования растет, а затем начинает снижаться, т.к. осадок уплотняется и его удельное сопротивление резко возрастает.

30

С увеличением температуры снижается вязкость жидкости, что приводит к увеличению скорости фильтрования. Однако при температурах свыше 60оС образуется много паров под перегородкой, что приводит к снижению перепада давлений. Поэтому за оптимальную принимается температура 50…60оС.

При постоянном перепаде давлений и неизменной температуре фильтрата все входящие в уравнение величины постоянны за исключением V и .

Проинтегрировав уравнение (1) от 0 до V и от 0 до , получим

|

|

V2 |

2 |

R |

п |

|

|

V |

|

2 P |

, |

(2) |

||

|

|

|

|

|

|

|

|

|

|

|||||

|

|

F2 |

r |

x |

o |

|

F |

r x |

o |

|||||

|

|

|

|

oc |

|

|

|

|

|

oc |

|

|

||

иначе |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

v2 2Cv K . |

|

|

(3) |

||||||||

Здесь С Rп |

roc xo ; |

K 2 P |

roc xo ; |

v V |

F – съем фильтрата, |

|||||||||

т.е. объем фильтрата с 1 м2 площади поверхности фильтровальной перегородки за все время фильтрования, м3/м2.

Уравнение фильтрования (3) показывает непосредственно зависимость продолжительности фильтрования от съема фильтрата.

Для решения уравнения (3) необходимо знать константы С и К, которые находят опытным путем.

В результате дифференцирования уравнения (3) и некоторых преобразований можно получить

|

d |

|

2 |

v |

2C |

(4) |

|

|

|

|

|||

|

dv |

|

K |

K |

|

|

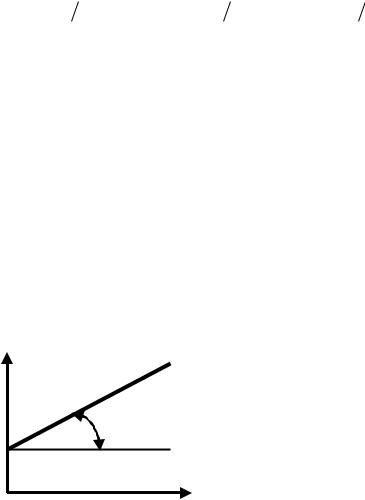

Уравнение (4) в координатах d /dv, v изображается прямой, тан- |

||||||

генс угла наклона которой к оси абсцисс есть 2/К, а отрезок, отсекаемый прямой на оси ординат, 2С/К (рис. 1).

d |

|

|

Получив опытным путем не- |

||||

|

сколько значений d /dv и v, можно |

||||||

|

|

|

|

|

|||

dv |

v |

|

|||||

|

построить |

соответствующую |

зави- |

||||

c/м |

|

|

|

||||

|

|

|

|

|

симость d /dv относительно |

v и |

|

|

|

|

|

определить |

константы фильтро- |

||

|

|

|

|

|

|||

|

|

|

|

|

вания С и К. |

|

|

|

|

|

|

|

Константы фильтрования мо- |

||

|

|

3 |

2 |

гут быть определены и аналитиче- |

|||

|

|

|

v, м /м |

|

|

|

|

Рис. 1 |

ски. Аналитическое определение |

|

констант фильтрования заключается |

||

|

||

в решении системы двух уравнений с двумя неизвестными: |

||

31

v12 2Cv1 K 1 .

v22 2Cv2 K 2

Уравнения материального баланса для фильтра непрерывного или периодического действия имеют вид:

Gc Gф Goc ,

Gc xc Goc xoc ,

где Gc; Gф; GОС – расходы суспензии, фильтрата и осадка соответственно, кг/с; хс , хос – массовые доли твердой фазы в суспензии и в осадке.

В реальных процессах всегда часть вещества теряется. В этом случае уравнения имеют вид

Gc Gф Goc Gпот ,

G x G x G ,

c c oc oc пот

где G , G – потери массы суспензии и твердого вещества соответ-

пот пот

ственно, кг/с.

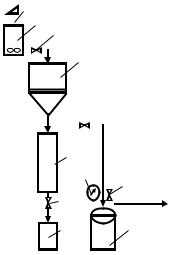

Схема установки и методика выполнения работы

Схема установки фильтра периодического действия изображе-

на на рис. 2. Суспензию заливают в бак 2 и перемешивают мешалкой |

|||||||||||||||

|

1 |

|

|

|

|

|

|

|

|

|

|

1 до получения однородной среды. Водная |

|||

|

|

|

|

|

|

|

|

|

|

|

суспензия через кран 3 |

поступает в прием- |

|||

|

2 |

|

3 |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

ный резервуар фильтра 4. Фильтрующая пе- |

|||||

|

|

|

|

|

4 |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

регородка состоит из металлической решет- |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

ки и слоя фильтровальной ткани, закреплен- |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

ных во фланцевом соединении. Перед опы- |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

том на ткань укладывают два слоя фильтро- |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

5 |

|

|

|

|

|

вальной бумаги (два |

бумажных фильтра |

||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

8 |

|

|

|

|

к9вакуум- |

диаметром 90 мм). |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

6 |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

Работу выполняют в следующем |

по- |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

насосу |

|||

|

|

|

|

|

|

|

|

|

|

|

|

рядке. |

|

|

|

|

|

|

|

|

7 |

|

|

|

|

10 |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

1. Включают вакуум-насос, для |

чего |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

Рис.2 |

|

проверяют исправность вакуум-насоса, про- |

||||||

|

|

|

|

|

|

|

|

ворачивают вручную вал насоса, открывают |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

воздушник 9 ресивера 10, включают вакуум-насос.

2. Закрывая постепенно воздушник ресивера, создают по вакуумметру 8 заданное разрежение под фильтровальной перегородкой. Фильтрат собирается в приемнике 5, имеющем тарировочную шкалу.

32