Podribnennya (1)

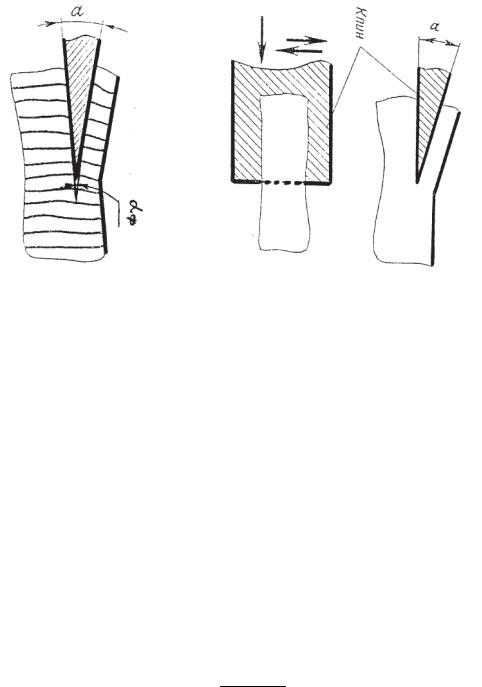

.pdfЛезо різальних механізмів може виконуватись гладким або зубчастим

(рис. 6)

При різанні відбувається відділення однієї частини матеріалу від решти в результаті руйнування граничного шару. Руйнуванню в зоні контакту ріжучого інструмента з матеріалом передують пружна та пластична деформації,

величина яких залежить від будови та фізико-механічних властивостей матеріалу, швидкості його деформування. Так під дією зовнішньої сили інструмент створює в матеріалі деформацію та в момент часу, коли напруга стає рівною з межею міцності матеріалу відбувається його руйнування по лінії найбільших напруг.

Аналогічно при дробленні шматки продукції руйнуються по найбільш слабким перерізам матеріалу. При зменшенні розмірів шматків спостерігається певне зміцнення частин продукції, але загальна міцність маси матеріалу знижується внаслідок зменшення площі перерізу роздроблених шматків.

Процес дроблення частин продукції, що знаходиться як у твердій так і в рідкій фазі, з одночасним розподілом їх у робочому об''ємі машини, називається гомогенізацією. Метою даного процесу є механічна стабілізація маси продукції,

що утруднює процеси розділення. Гомогенізація призводить до поліпшення якісних показників х арчових продуктів, дозволяє руйнувати мікробні та рослинні клітки, що використовується, зокрема, при отриманні ферментів,

метаболітів та білків. Серед найбільш розповсюджених гомогенізаторів можна відзначити машини типу “ротор-статор”, колоїдні млини, млини із зубчастими дисками, ультразвукові машини, які основані на кавітації рідини, що викликається віброелементом. Інколи в робоче середовище машини – гомогенізатора додають емульгатори з метою прискорення процесу обробки за рах унок зменшення поверхневого натягу та диспергування конгломератів,

коли останні присутні.

Процеси різання та дроблення яскраво простежуються в машинах для середнього подрібнення барабанного типу (рис. 7)

11

Рис. 1.7. Схеми основних типів машин для середнього подрібнення: а, б, в – робочі органи різально–мийних машин: а – з дисковими ножами і

пилами; б – з самозахоплюючими та перерізаючими дисками; в – з швидкохідними осцилюючими ножами; г, д, е – робочі органи

подрібнювачів–дробарок: г – ножового типу для твердих конфіскатів: 1 – барабан; 2 – вал; 3 – корпус; 4 – завантажуюча горловина; 5 – відкидна кришка; 6 – ніж; 7 – плита; д – силового типу для твердих конфіскатів: 1 – корпус; 2 – вал; 3 – штирі–зуби; 4 – гребінка; е – ножового типу для пружно–пластичних мас: 12 – вали; 3 – дискові ножі; 4 – барабан;

5 – завантажувальна горловина; 6 – орошувальна труба.

1.2. Параметри процесу подрібнення.

Основними характеристиками, що визначають процес подрібнення

матеріалу, служать:

-силові параметри: зусилля, що необхідні для подрібнення; питомий опір матеріала; умовна напруга в матеріалі; питома робота та енергія подрібнення;

-кінематичні параметри: оптимальні швидкості подрібнення та подачі матеріалу, геометричні характеристики інструмента, площа матеріала до

іпісля подрібнення;

12

- техніко-економічні параметри: ріжуча здатність, продуктивність машини та витрати енергії на привод.

Зусилля, що витрачається на різання Р міститьпр опір продукції власне різанню Р при розділенні матеріала з утворенням нових поверхонь; опір продукції пружним деформаціям Р, що викликаються зануренням в неї інструменту; силу тертя продукції Р та інструмента, що пов’язана з обтисканням його деформованим продуктом.

|

|

|

P Pріз Pпр PT |

(2) |

|

|

|

|

|

де |

Pріз |

0,8...0.9 P plcos |

– опір різанню; |

|

|

|

|

|

|

|

Pпр |

– опір пружним деформаціям; |

|

|

|

PT |

fPріз cos fplcos2 – сила тертя при обтисканні інструмента |

|

|

|

продукцією; |

|

|

|

|

P – питоме зусилля при різанні; |

|

||

|

l– ширина шару продукції; |

|

||

|

f – коефіцієнт тертя; |

|

|

|

|

– кут нахилу леза інструмента до поверхні продукції; |

|

||

f – коефіцієнт тертя.

Силові параметри різання, в основному, визначаються фізико-

механічними властивостями продукції, температурою її поверхневого шару,

геометричними характеристиками інструмента. Так ряд значень питомого зусилля при різанні за даними Н.А. Предтеченського представлені в таблиці 2.

Таблиця 2 Значення питомого зусилля різанню Р для різновидів сільськогосподарської продукції

с.г. продукція |

Р, Н/м |

с.г. продукція |

Р, Н/м |

||

морква |

14 |

… 16 |

парне м’ясо |

50 |

… 80 |

капуста |

10 |

… 12 |

морожене м’ясо |

230 |

… 300 |

картопля |

6 |

… 7 |

варене м’ясо |

27 |

… 50 |

буряк |

9 … 11 |

сало |

100 |

… 150 |

|

цибуля |

17 |

… 18 |

мило |

3,6 |

… 8,3 |

13

За даними В.Г. Проселкова, О.І. Пелєєва, Н.І. Жиліна, М.А. Якубова в таблиці 3 представлені величини питомого зусилля різанню риби.

Таблиця 3 Питома сила різанню різних типів риби

№ п/п |

Тип риби |

|

Зусилля різанню p, Н/м |

||||

для м`яса |

для шкіри |

для кісток |

|||||

|

|

||||||

1. |

сом |

2,3 |

… 3,2 |

6,8 |

… 7,0 |

- |

|

2. |

лінь |

2,0 |

… 2,5 |

9,25 |

… 11,5 |

- |

|

|

|

|

|

|

|

|

|

3. |

камбала |

20 |

… 30 |

300 |

… 400 |

500 … 600 |

|

4. |

тунець |

20 |

… 30 |

120 |

… 200 |

- |

|

Також силу різання можна визначити в залежності від величини

загального опору продукції:

|

Pріз PO Pp 2 Pл PТ.С. РТ.Б |

(3) |

||||

де |

PO – загальна сила опору; |

|

|

|

||

|

Pp – сила, необхідна для руйнування матеріалу; |

|

||||

|

Pл – сила лобового опору; |

|

|

|

||

|

PТ.С. – сила тертя на скосах ножа; |

|

|

|

||

|

РТ.Б – сила тертя на бокових гранях ножа. |

|

||||

|

За даними А.А. Романова величини розглянутих складових являють: |

|||||

|

Pp 0,9...0,95 Pріз;Pл 0,01...0,02 Pріз;РТ.С. 0,03...0,06 Рріз |

(4) |

||||

|

РТ.Б. 0,46...0,92 Рріз |

(5) |

||||

|

Питома робота сил різання або робота, що віднесена до одиниці площі |

|||||

знову створеної поверхні, дорівнює: |

|

|

|

|||

|

a |

A |

|

A |

|

(6) |

|

|

2S |

||||

|

|

FH |

|

|||

де |

A – знову створена поверхня, яка дорівнює подвоєній площі |

FH 2S – |

||||

|

знову створена поверхня, яка дорівнює подвоєній площі перерізу |

|||||

|

продукції (продукт з двох сторін обтікає інструмент). |

|

||||

|

Питома робота різання різних свіжих плодів та овочей за |

даними |

||||

А.Д.Паніна приведена в таблиці 4. При цьому процес різання здійснювався ножами товщиною 100 мкм з кутом заточки 900.

14

Таблиця 4 Питома робота різання для різних плодів та овочей

С.г. продукція |

Апит.,Дж/м2 |

С.г. продукція |

Апит., Дж/м2 |

яблуко |

15,0 … 18,5 |

цибуля ріпчаста |

45 … 57,6 |

груша |

17,5 … 20,0 |

морква столова |

105 … 135 |

айва |

90,0 … 107,5 |

буряк столовий |

70 … 85 |

капуста білокочанна |

60,0 … 70,0 |

картопля |

30 … 32,5 |

баклажан |

80 … 102,5 |

петрушка |

72,5 … 97,5 |

перець солодкий |

120 … 132,5 |

редька чорна |

122,5 … 140 |

гарбуз |

57,5 … 70 |

редіс |

45 … 52,5 |

Енергію, необхідну для здійснення процесу різання, можна визначити із залежності, що була встановлена П.А. Ребіндером:

(7)

де Eріз – енергія, що витрачається для отримання знову створеної поверхні,

тобто для здолання молекулярних сил зчеплення чи поверхневої енергії;

EТ – енергія, що витрачається на компенсацію витрат внаслідок;

EПЛ – енергія, що витрачається на об’ємні пластичні деформації.

Доля кожної із даних складових залежить від стану продукції: при обробці пластичних матеріалів основна частина енергії витрачається на пластичні деформації, а при обробці крихких продуктів зростає роль поверхневої енергії.

За даними О.І. Пелєєва для процесу різання м’яса справедливі співвідношення:

ЕПЛ (0,8... |

0,85)Е;Еріз 0,15... |

0,2 Е |

(8) |

При взаємодії інструмента з продукцією розрізняють два види тертя:

-сухе, що залежить від стану дотичних поверхонь та тиску;

-вязке, що пропорційне швидкості різання.

Таблиця 5 Величина коефіцієнту тертя при різанні ковбасних виробів

Ковбасні вироби |

Коефіцієнт тертя, Н с/м |

|

|

сухого |

в’язкого |

варені |

|

0,8 |

копчені |

0,8 |

0,5 |

сирокопчені |

0,6 |

0,3 |

15

Більшість досліджувачів вважає, що сила тертя містить дві основні складові – адгезійну та деформаційну. Згідно з формулою Дерягина, що враховує дію нормальної сили та сил молекулярної взаємодії, сила тертя дорівнює:

|

|

PТ f N PлS ЕПЛ |

(0,8...0,85)Е;Еріз 0,15...0,2 Е |

(9) |

де |

N – сила нормального тиску; |

|

|

|

|

Pл |

– питома липкість, Па; |

|

|

|

S |

– площа контакту; |

|

|

|

f |

– коефіцієнт тертя. |

|

|

|

Різання супроводжується складними механічними та |

фізичними |

||

процесами, які в значній степені залежать від реологічних властивостей продукції, а саме пружності, пластичності, в’язкості, міцності та інших. Так зовнішні фактори зумовлюють відносне зміщення частин або деформацію без порушення суцільності всієї маси, що залежить від властивостей матеріалу,

його форми та способу прикладання зовнішніх сил. При деформації виникають внутрішні сили взаємодії між частинами тіла, мірою інтенсивності яких є напруга. Напруга зсуву, тобто відношення прикладеної сили до площі зсуву, а

також мінімальна сила, що необхідна для переміщення прошарків продукції по площі зсуву є важливими реологічними характеристиками. З ростом напруги зсуву в’язкість маси матеріалу зменшується нерівномірно внаслідок неоднакового руйнування структури: спочатку при малих напругах спостерігається часткове відновлення структури, а далі відбувається лавинне руйнування структури з незначним відновленням.

З підвищенням температури матеріалу сили взаємодії між дисперсними частинками зменшуються, в’язкість падає та напруга зсуву зменшується.

Серед різновидів сільськогосподарської продукції м’ясо та м’ясопродукти є найбільш складними структурами. За механічними властивостями О.І. Пелєєв умовно поділив м’ясопродукти на крихкі (кістки,

рога, копита), пластичні ( м’ясо, шкіра, сирий жир), а за структурою – на візуально-однорідні (кістка, шкіра) та складні (м’ясо-жирова сировина). За

16

дослідженнями М.Н. Клименко м’ясоможна віднести до анізотропних

твердовидних тіл, що володіють пружно-еластично-пластичними

властивостями. При цьому за деформаційним и властивостями м’ясо при позитивній температурі можна вважати коагуляційно-кристалізаційною структурою, а при від’ємній-близькій до конденсаційно-кристалізаційної.

Методи визначення структурно-механічних властивостей дисперсних

систем, зокрем а розроблені академіком П. А. Ребіндером та його

послідовниками, дозволяють з кривих повзучості та відновлення пружної

деформ ації отрим ати основні конс танти дл я даного матеріалу, що необхідні

при розрахунку різальних машин.

Іншим важливим параметром, що впливає на експлуатаційнї характеристики машин для різання, є кут заточки ножа. Для гострого кута заточки (до 10 … 120) відбувається зсув між прошарками матеріалу, що призводить до зростання загального опору ріжучому інструменту. При цьому деформації підлягає значна зона матеріалу, швидкості процеса подрібнення незначні та деформація знаходиться практично у пружній області. Із збільшенням кута ріжучого клина зростають сили тиску та сили прилипання

(адгезії). Зона пружної деформації зменшується, відбувається ковзання маси по граням ножа, що призводить до зменшення зусилля різання (10…200). Для більших кутів заточки (вище 200) матеріал налипає до граней ножа, що створює постійну застійну зону, за межами якої відбуваються пружні та пластичні деформації маси продукції. Крім того, для процеса різання м`ясожирової сировини (при косому різанні) характерне явище кінематичної трансформації,

яке полягає у тому, що кут впровадження леза у продукцію ф (рис. 1.8)

виявляється меншим за кут заточки інструмента .

Дане явище описується формулою Зелленгрена:

tg ф tg cos |

(10) |

де – кут нахилу опорної поверхні леза до маси продукції.

17

Рис. 7. Основні параметри ножового клину

1.3. Методика розрахунку продуктивності різальних машин.

Серед основних техніко–економічних параметрів різальних машин можна відзначити продуктивність машини та витрати потужності на її привод.

Найбільш поширені два способи розрахунків продуктивності різальних машин: при використанні величин пропускної та різальної здатності обладнання. Перший спосіб застосовується, здебільшого, при розрахунку переробних машин безперервної дії. Для другого способу розрахунок зводиться, в основному до визначення різальної здатності машини, тобто здатності утворювати нові поверхні при різанні. При цьому можна представити вираз для продуктивності різальної машини у вигляді:

F

(11)

F1 1

де – коефіцієнт використання різальної здатності ножів;

F – різальна здатність даного типу ножів, м2/с;

F1 – поверхня розділу, що отримується при різанні одиниці маси продукції, м2/кг;

– коефіцієнт, що дорівнює відношенню протяжності допоміжних та основних операцій технологічного циклу ( для машин безперервної дії 0).

Площа розділу F1 становить:

18

|

F1 |

|

m1 |

f1 m0 f0 |

(12) |

|

|

|

2 |

|

|||

|

|

|

|

|

|

|

де |

m0 ,m1 – кількість шматків в 1 |

кг |

продукта відповідно до та |

після |

||

подрібнення;

f0 , f1 – площа поверхні одного шматка продукта відповідно до та після подрібнення, м2;

При значному подрібненні складова m1 f 0.

Теоретична продуктивність поточних машин або машин безперервної дії

можна визначити за їх пропускною здатністю, що залежить від швидкості та величини продуктового потоку. При цьому накладається умова виконання необхідних переробних операцій за час просування продукта всередині машини. Тоді вираз для продуктивності машини набуває вигляд:

|

|

S V |

|

(13) |

де |

S – |

площа поперечного перерізу продуктового |

потоку, |

м2; |

|

V |

– швидкість просування продукта всередині |

машини, |

м/с; |

– густина продукції, кг/м;

– коефіцієнт заповнення робочого об”єму машини продукцією.

Із врахуванням конструктивних та технологічних особливостей різальних машин можна навести ряд формул для визначення їх продуктивності.

1. Дисковий млин:

|

|

|

|

k2 kV D2 n |

|

(14) |

|||

де |

k |

–коефіцієнт |

продуктивності |

k =0,7; |

kV |

– коефіцієнт швидкості |

|||

|

kV –0,01; φ |

– |

коефіцієнт заповнення робочого об’єму |

φ=0,7…0,8; |

|||||

|

D–зовнішній діаметр диску, м; δ – зазор між диском, м; n– частота |

||||||||

|

обертання диску. |

|

|

|

|

|

|||

|

2. |

Вальцева дробарка: |

|

|

|

|

|

||

|

|

|

|

|

DnL kp |

|

(15) |

||

де |

D–зовнішній |

діаметр вальця, |

м; |

n – частота |

обертання |

вальців, с-1; |

|||

|

L |

– довжина |

вальця, м; δ |

– |

ширина |

зазору між вальцями, м; |

|||

|

kP – коефіцієнт розпушування матеріалу: kP |

=0,2…0,5. |

|

||||||

19

3. Багатовальцевий млин:

(16)

де LP – робоча довжина вальця, м; – товщина шару продукта на останньому вальці, м; = δ ; υ – лінійна швидкість останнього вальця,

м/с; φ – коефіцієнт заповнення зазору по довжині вальця φ = 0,8 … 0,9.

4. Молоткова дробарка:

kD2Ln2

(17) i 1

де k – коефіцієнт пропорційності, що залежить від конструкції дробарки та твердості продукції : k = 4 … 6,2 ; D – діаметр ротора, м ; L – довжина ротора, м ; n – частота обертання ротора, с-1; i – степінь подрібнення i = 3 … 5.

5. Машини з дисковими ножами для різання виробів квадратної форми:

|

|

|

zH 1 2 nCkb |

(18) |

|||

|

|

|

|

zi |

|

|

|

де |

zH – кількість ножів на інструменті; |

nC – число подвійних ходів столу, с-1 |

|||||

|

n |

C |

– число подвійних ходів столу, |

с-1; |

z |

– кількість виробів |

в 1 кг |

|

|

|

|

1 |

|

|

|

|

продукта; kb – коефіцієнт, що враховує відходи при різанні. |

|

|||||

|

6. |

Конфеторізальні машини: |

|

|

|

|

|

|

|

|

|

m1kb |

|

|

(19) |

|

|

|

tp |

|

|

||

|

|

|

|

|

|

|

|

де m1 – маса одногоb пласту , кг; t – час, що витрачається на розрізання продукта, с; kb – коефіцієнт відходів.

7. Пастилорізальна машина:

|

|

bh kb |

(20) |

де b–відстань між граничнимиb П |

дисковими ножами : b=0,438 м; h – висота |

||

пласту: h=0,02 м; |

= 600 … 700 кг/м3; ν – |

швидкість ножового |

|

транспортеру, м/с; |

kb 0,93...0,97 |

|

|

20