ПАБВ

.pdf

формаліном, який потім видаляється з камери при керуванні і обробці аміаком. Камери бувають різного типу та форми. Частіше всього камера має форму довгого вузького коридору з дверцями на торцях. Рослинні камери розміщують так, щоб в них можна було вести вирощування культури з дотриманням усіх правил асептики. Кожна камера має два виходи. З однієї сторони камера з’єднана зі стерильним коридором, з якого в камери завантажують кювети з засіяним середовищем, а з іншої розміщується коридор для розвантаження, через який з камер транспортують кювети з готовою культурою.

Вирощування в механізованих установках. Основна трудність при створенні механізованих ліній заклечається в тому, що шар середовища повинен добре аеруватися, при цьому не спресовуватися і не висушуватися. Механізована установка повинна бути побудована так, щоб у випадку виникнення інфекції можливо було вивантажити інфіковане середовище і провести її стерилізацію.

Рисунок 8 – Установка з вертикальними кюветами для вирощування поверхневої культури:

А – загальна схема: 1-поворотний круг; 2-вібраційний стіл для завантаження; 3- стерилізатор камер; 4-штовхач; 5-пристрій для мийки камер; 6-стіл для розвантаження; 7-

коридор з кондиціонерами для вирощування; 8-транспортер; 9-рослинна камера; 10-рельсовий шлях. Б – рослинна камера; в- кювета.

Найбільш перспективними є дві установки: установка з вертикальними кюветами конструкції ВНИИФСа та механізована установка конструкції ВНИИбіотехніки для вирощування в товстому шарі середовища. Перша установка для вирощування культури у вертикальних кюветах (рис. 8, а) має продуктивність 1,5 т/добу. Простерилізовані засіяні висівки за допомогою спеціального пристрою завантажуються на вібраційному столі в рослинну камеру і по рельсовому шляху подаються в рослинне відділення. На спеціальних траверсних тележках рослинні камери підводяться до повітряних дифузорів. Останні підключені до кондиціонерів, які можуть подавати повітря до культури, яка росте, за різними режимами в залежності від фази росту культури. Аерування культури здійснюється крізь вертикальні канали, які знаходяться між кюветами, крізь перфоровані стінки останніх. Кондиціонери працюють з рециркуляцією повітря, підсмоктування свіжого повітря складає 10%. Викид в атмосферу відпрацьованого повітря також складає 10%. Відпрацьоване повітря перед видаленням очищається від мікрофлори та пилу. Культура в рослинній камері не підсихає, навіть спостерігається її додаткове зволоження вологою, яку виділяє мікроорганізм в процесі росту.

Звільнена від культури рослинна камера по рельсовому шляху подається в мийну камеру, яку обладнано форсунками. Рослинна камера миється а потім подається на стерилізацію у спеціальній камері. Чиста простерилізована камера подається у стерилізаційне відділенні на вібраційних завантажуючий стіл і цикл повторюється.

Механізована установка для вирощування культури мікроорганізму в товстому шарі середовища представлена на рис. 9. Складність вирощування в товстому шарі пов’язана з тим, що виникає перегрів внутрішніх шарів в результаті інтенсивного виділення теплоти і аерування дуже ускладнено. При вирощуванні культур в закритому герметичному апараті рух газу виникає не вздовж поверхні шару середовища, а розповсюджується на весь об’єм.

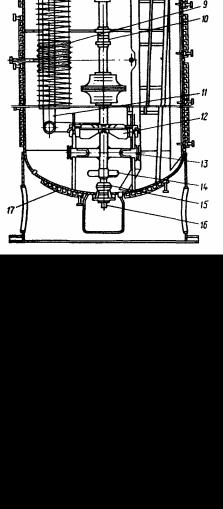

Рисунок 9 – Апарат для механізованого вирощування мікроорганізмів в шару середовища:

1-люк для вивантаження; 2-валок секції; 3-опора; 4-колектор підведення стерильного повітря; 5-охолоджуючі змійовики; 6-лопать валу; 7-колектор

відведення відпрацьованого повітря; 8-кришка; 9-бобишка манометра; 10-штуцер; 11-повітряний клапан; 12-шестерня приводу валу; 13-вал; 14-люк для завантаження; 15-корпус.

Виникає режим об’ємної аерації, який здатний забезпечити конвективний та дифузійний тепло масообмін по всій висоті шару культури що дозволяє в 10 і більше разів збільшувати висоту шару середовища (до 300 мм).

Апарат представляє собою вертикальний циліндр, який розділений на секції перфорованими пластинами, які консольно закріплені на поворотних осях. Всередині апарату розміщені перемішуючі пристрої для періодичного

перемішування, що забезпечує рівномірність висоти шару і виключають утворення застійних зон середовища всередині кожної секції. Верхня частина апарату з’єднана з стерилізатором. Стерильне повітря для аерування поступає в кожну секцію під перфоровані пластини з заданною температурою і об’ємом і перед виходом в атмосферу піддаються бактерицидному очищенню.

Відведення біологічної теплоти в процесі активного росту здійснюється за допомогою повітря. Інтенсивність перемішування всередині кожної секції може бути різною у відповідності із заданим режимом, який розроблюється для кожної культури. Переміщення середовища з вищої секції на нижню здійснюється при автоматичному повороті пластини на 900. Вирощена культура поступає в нижню конічну частину апарату і стерильно вивантажується в приймальний бункер сушарки або екстрактора.

2. Глибинне культивування мікроорганізмів.

Цей спосіб має ряд очевидних переваг перед поверхневим, так як дозволяє значно скоротити виробничі площі, виключити важку фізичну працю, покращити гігієну праці, спрощує механізації автоматизацію виробництва, робить можливим перехід на безперервний спосіб культивування. При глибинному способі культивування більш раціонально використовуються поживні речовини середовища, що дає можливість значно скоротити відходи виробництва у вигляді нерозчинних осадів твердого поживного середовища, отримувати препарати ферментів з меншим вмістом домішок і більшою питомою активністю.

Глибинне культивування проводять у вертикальних ємностях різного розміру які називають ферментаторами. Основна вимога до ферментатора – можливість проведення процесу культивування продуцента в асептичних умовах при інтенсивному керуванні середовища. В процесі культивування приходиться мати діло зі складною трьохфазною системою – рідина – тверда взвісь – газ. В такій системі затруднені масообмінні процеси, і тому ускладнюється апаратурне оформлення усієї стадії вирощування.

Існуючі промислові ферментатори за способом підведення енергії на керування та перемішування можна поділити на три групи: апарати з механічним

перемішуванням та барботажем (комбіновані); з ежекційною системою керування (підведення енергії до рідкої фази) та барботажні (підведення енергії до рідкої фази). Для ферментної промисловості найбільшу цікавість являє перша група апаратів, призначена для асептичних процесів. Ці апарати в основному мають циліндричну форму і відрізняються за об’ємом, конструкцією відбійників, перемішуючих пристроїв, ущільненням валу та теплообмінними пристроями. Максимальний об’єм ферментаторові з механічним перемішуванням та піногасінням складає 2000 м3.

З вітчизняних ферментаторів найбільш широко використовуються герметизовані ферментатори місткістю 50 м3 та 100 м3 з механічним перемішуванням та барботажем повітря (рис. 10).

Рисунок 10 – Ферментатор барботажного типу з перемішуючим пристроєм місткістю 100 м3:

1 – привод; 2 – корпус; 3 – муфта; 4 – барботер; 5 – крильчатка; 6 – змійовик; 7 – турбіна; 8 – вал; 9 – труба для виводу рідини з ферментатора під надлишковим тиском.

Крім цих двох двох ферментаторів на підприємствах використовуються апарати місткістю 63 м3 (рис. 11).

Рисунок 11 – Ферментатор об’ємом 63 м3:

1-електродвигун; 2-редуктор; 3,10-муфти; 4-підшипник; 5-сальник; 6-віл; 7-корпус; 8- турбінна мішалка; 9-змійовиковий теплообмінник; 11-труба для підведення повітря; 12-

лопатєва мішалка; 13-барботер; 14-гвинтова мішалка; 15-опорний підшипник; 16-штуцер для спуску; 17-сорочка; 18-люк для завантаження; 19-патрубок для виходу повітря.

Апарати розраховані для роботи під надлишковим тиском 0,25 МПа і стерилізації при температурі 130-1400С. Щоб не було інфікування культури в цих пристроях передбачено торцеві ущільнення валу перемішуючого пристрою з паровим захистом. Ці ущільнення дозволяють практично повністю попередити витікання середовища або потрапляння повітря в порожнину апарату в місці

виходу з нього валу, що дуже важливо для забезпечення асептичних умов процесу.

Аналіз монтажних схем показує, що вони складаються з типових елементів. Розглянемо одну з них (рис. 12).

Рисунок 12 – Монтажна схема ферментатора з нижнім спуском середовища.

Характерною особливістю цієї схеми є встановлення термічних затворів 3 та 5 для попередження проникнення сторонньої мікрофлори в апарат по комунікаціям крізь нещільності в ущільненнях «сідло-клапан» запірної арматури. В трубопроводи, які безпосередньо з’єднані з внутрішньою порожниною апарата постійно подається пар, а пароконденсатна суміш, яка утворилася, відводиться в каналізацію або спеціальний пристрій. Як показує досвід мікробіологічних виробництв, такі термічні затвори забезпечують досить ефективний захист апаратів та комунікацій від інфікування. В монтажних схемах повинен бути передбачений вільний доступ пару у всі точки внутрішніх порожнин які

стерилізуються, що забезпечує досягнення та підтримання необхідної температури стерилізації.

Лабораторна робота № Тема Ректифікаційні установки спиртового виробництва

Мета: Онайомитися зпринципами роботи та будовою ректифікаційних установок.

1. Основні поняття.

Ректифікація – один з найбільш розповсюджених технологічних процесів в різних галузях техніки і залишається основним способом виділення та очищення спирту в спиртовій, гідролізній, сульфітно-спиртовій та хімічній галузях.

Ректифікація – розділення рідких однорідних летючих сумішей на компоненти або групи компонентів (фракції) шляхом багатократного двостороннього масота теплообміну між паровим та рідким потоком які рухаються в протилежних напрямках. Необхідною умовою процесу ректифікації є різна летючість (пружність пари) окремих компонентів.

При взаємодії фаз в процесі ректифікації виникає дифузія легко летючого компоненту (л.л.к.) з рідини в пар і важко летючого компоненту (в.л.к.) з пари в рідину. Спосіб контактування потоків може бути ступінчастим (в тарілчастих колонах) або безперервним (в насадочних колонах).

Призначення контактних пристроїв (тарілки, насадки) состоит в створенні умов, які спияють максимальному наближенню парового і рідинного потоків. Щоб ці потоки могли обмінюватися речовиною і енергією, вони повинні бути нерівноважні. При контакті парового і рідинного потоків в результаті масо- і теплообміну величина нерівноважності зменшується, потім потоки віддаляються один від одного і процес триває шляхом нового контактування цих фаз вже на іншій, сумісній ступені з іншими рідинними і паровими потоками.

При достатньо великому шляху контакту потоків, які рухаються в протилежних напрямах можливо отримати пар, який виходить з верхньої частини колони, який являє собою більш менш чистий л.л.к., конденсація якого дає дистилят, а з нижньої частини колони – порівняно чистий в.л.к., який називається кубовий залишок.

Поток рідини в колоні (флегма) утворюється за рахунок часткової конденсації пари, яка виходить з верхньої частини колони, в спеціальних теплообмінних апаратах – дефлегматорах або вводиться в колону у вигляді живлення. Для створення парового потоку в колоні в її нижню частину вводять певну кількість теплоти за рахунок безпосереднього впуску підігріваючої пари (випадок відкритого обогрівання колони) або за рахунок подачі пари в спеціальний теплообмінник, через поверхню теплопередачі якого тепло передається киплячому кубовому залишку (випадок закритого обігріву).

Рисунок - Схеми ректифікаційних колон:

1-дефлегматор; 2-колона.

Частіше всього розділяєму суміш (живлення) в рідкому, пароподібному або змішаному вигляді подають в середню частину колони (рис. ,а). Частина колони, яка розміщена вище вводу живлення називається концентраційною, а частина розміщена нижче – відгінною. Верхня тарілка відгінної частини колони називається тарілкою живлення, або питающей.

Колона яка має концентраційну і відгонну частини, називається повною ректифікаційною колоною.

Втакій колоні створюються найбільш благоприємні умови для отримання

впрактично чистому виді обох компонентів бінарної суміші, однак можлива і самостійна дія відгонної і концентраційної колон. Такі колони називаються неповними.