- •Федеральное агентство по образованию

- •Введение

- •1 Описание объекта информатизации

- •Назначение технологического агрегата

- •1.2 Основные конструктивные характеристики

- •1.3 Технологические параметры

- •3.2 Измерение давления

- •3.3 Измерение температуры

- •3.4 Измерение содержания диоксида серы в отходящих газах

- •3.5 Программируемый логический контроллер

- •3.6 Описание схемы сбора технологической информации

- •4 Описание программного продукта

- •4.1 Назначение программного продукта

- •4.2 Описание среды разработки программыWinCCv6.0

- •4.3 Основные этапы создания программного продукта заключение

- •Список литературы

- •Приложение а Структурная схема сбора информации

1.3 Технологические параметры

В таблице 1.1 приведены технологические параметры процесса и их значения [4].

Таблица 1.1 – Технологические параметры

|

Параметр |

Минимальное значение |

Максимальное значение |

|

расход воздуха |

1380 м3/мин |

1500 м3/мин |

|

давление воздуха в распределительной коробке |

10 кПа |

20 кПа |

|

температура в печи |

870 °С |

890 °С |

|

содержание SO2 в отходящих газах |

12% |

14% |

2 ТЕХНИЧЕСКОЕ ОБОСНОВАНИЕ КОНТРОЛЯ ПАРАМЕТРОВ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

.

2.1 Расход воздуха

Контроль расхода воздуха необходим, поскольку расход воздуха определяет скорость окисления сульфидов и производительность печи, а также поддержание расхода воздуха на заданном уровне необходимо для устойчивого существования кипящего слоя. При низком расходе воздуха возможно забивание воздушных сопел пылью.

2.2 Давление воздуха в распределительной коробке

Давление в распределительной коробке необходимо регулировать, так как от него зависит высота кипящего слоя – важный параметр процесса. При повышенном давлении и высоте кипящего слоя увеличивается пылевынос и потери теплоты с отходящими газами. При низком давлении возможно забивание воздушных сопел частицами концентрата.

2.3 Температура в печи

Температура в печи является основным параметром процесса, определяющим полноту и скорость обжига части концентрата. При пониженной температуре снижается скорость окисления сульфидов и степень удаления серы на выходе из печи. При повышенной температуре возможно оплавление частиц концентрата и спекание их в крупные куски, что уменьшает полноту обжига, или даже приводит к разрушению кипящего слоя.

2.4 Содержание диоксида серы в отходящих газах

Содержание диоксида серы характеризует степень десульфуризации концентратов и, соответственно, эффективность процесса обжига. Кроме того постоянство состава отходящих газов необходимо при их использовании в сернокислотном производстве.

3 ВЫБОР ИЗМЕРИТЕЛЬНЫХ ПРЕОБРАЗОВАТЕЛЕЙ И МИКРОПРОЦЕССОРНОЙ ТЕХНИКИ

3.1 Измерение расхода воздуха

Для измерения расхода воздуха в больших трубопроводах наиболее подходит метод переменного перепада давления. Суть его в том, что в трубопровод вставляется сужающее устройство (диафрагма, труба Вентури и т.п.), и измеряется перепад давления на нем. Сужающее устройство является местным сопротивлением, поэтому перепад давления на нем пропорционален скорости потока, которая при заданном диаметре трубопровода определяется объемным расходом газа. Особенность метода – обязательное наличие прямого участка трубопровода до и после сужающего устройства; а также невозможность измерения расхода вязких сред в узких трубопроводах.

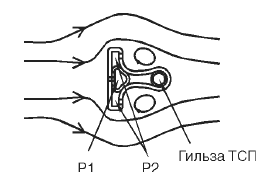

Для измерения расхода воздуха при его подаче в отражательную печь был выбран расходомер Метран-350-MFA на базеосредняющей напорной трубки OHT Annubar 485. Принцип действия расходомеров основан на измерении расхода среды (жидкости, газа, пара) методом переменного перепада давления с использованием осредняющей напорной трубки (далее ОНТ) Annubar. ОНТAnnubar 485 (рисунок 3.1) представляет собой погружную конструкцию, использующую в основе профиль T-образной формы. Такая конструкция применяется для измерения расхода в трубопроводах Dу от 50 до 2400 мм.

Рисунок 3.1 – Сужающее устройство

Annubar 485 устанавливается фронтальной частью навстречу потоку, пересекая его по всему сечению. В центре фронтальной поверхности профиля, по всей его длине симметрично относительно центра оси трубопровода располагаютcя щелевидные пазы, осредняющие скорость потока измеряемой среды и воспринимающие давление торможения, которое передается в «плюсовую» камеру Р1. Благодаря замене точечных отверстий щелевидными пазами, осреднение скорости стало более полным и точным, а сама ОНТ меньше засоряется.

Фронтальная часть профиля T-образной формы широкая и плоская, поэтому точка отрыва потока более стабильна (значит, стабильнее сигнал перепада давления), а зона повышенного давления перед профилем более обширна. В результате, сигнал давления, передаваемый камерой р1 на измерительную мембрану датчика, на T-образном профиле выше, чем на других формах профилей при том же расходе. По всей длине Annubar 485 с тыльной стороны профиля расположены отверстия, воспринимающие давление разрежения, которое передается в «минусовую» камеру Р2. Разность давлений Р1 и Р2 является перепадом давления ∆Р = Р1-Р2 пропорциональным расходу.

Датчик измеряет расход в диапазоне 4,2 .. 20853600,0 м3/ч (диапазоны измерений расходов для конкретных условий эксплуатации рассчитываются заводом-изготовителем в соответствии с данными опросного листа). Температура измеряемой среды составляет -40...400°с (при интегральном монтаже датчика), -184...677°с ( при удаленном монтаже датчика). Допустимое избыточное давление в трубопроводе - до 25 МПа. Диаметр условного прохода трубопровода для данной модели равен 500 мм.

Датчик генерирует аналоговый выходной сигнал 4-20мА, а также цифровой сигнал по протоколу HART. Предел относительной погрешности измеряемой величины составляет 1,0 – 3,0 %.

Электропитание осуществляется от внешнего источника тока: напряжение питания 11…55 В без внешней нагрузки (при передаче сигнала по 4-20 мА) или с Rн ≥ 250 Ом (при передаче сигнала по HART-протоколу); потребляемая мощность не более 1,1 Вт.

Степень защиты от воздействия пыли и влаги для датчика соответствует стандарту IP 66.

Средний срок службы расходомера равен 10 лет. Средняя наработка на отказ составляет 150 000 ч [5].