конспект Термообработка

.pdf

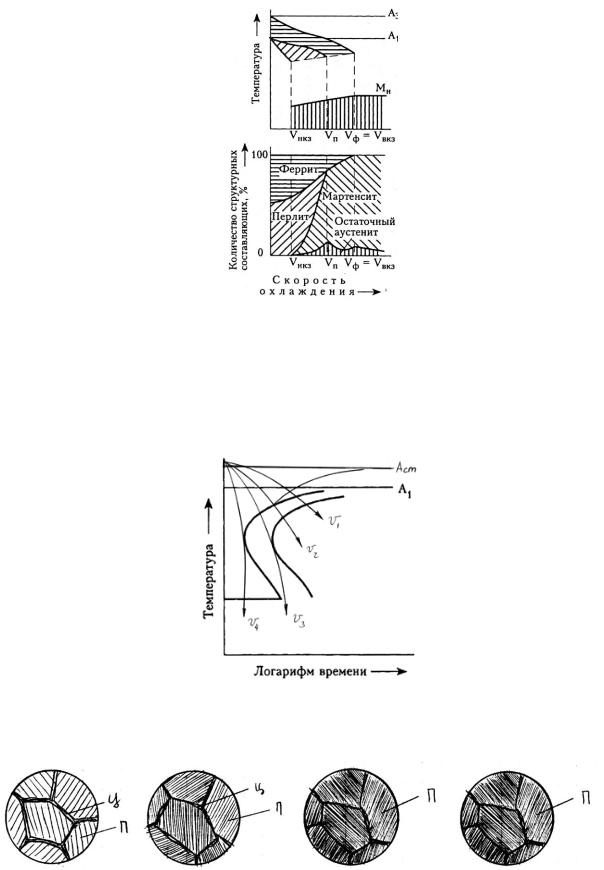

Рис. 5.22 Схема влияния скорости охлаждения на положение температурных интервалов превращений (а) и количество структурных составляющих (б) для доэвтектоидной стали (с меньшим содержанием углерода)

5.3 Распад переохлажденного аустенита при непрерывном охлаждении. Заэвтектоидные углеродистые стали

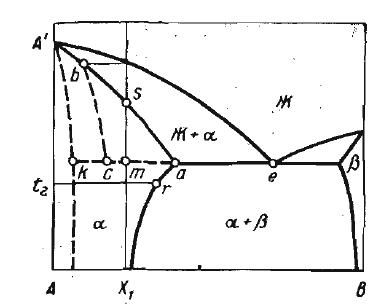

Рассмотрим схему наложения кривых охлаждения на диаграмму изотермического распада переохлажденного аустенита доэвтектоидной стали (рис. 5.23).

Рис5.23 Схема наложения кривых охлаждения на диаграмму изотермического распада переохлажденного аустенита заэвтектоидной стали с содержанием углерода С1

При охлаждении со скоростями, представленными на рис. 5.23 формируются следующие структуры рис. 5.24. Структурное поле представлено на рис. 5.25

а) |

б) |

в) |

г) |

Рис. 5.24 Структура, формирующаяся при охлаждении со скоростью: |

|||

а) V1; |

б) V2= Vк ; в) V3= Vнкз ; |

г) V4= Vвкз |

|

|

41 |

|

|

Рис. 5.25 Схема влияния скорости охлаждения на положение температурных интервалов превращений (а) и количество структурных составляющих (б) для заэвтектоидной стали (содержание углерода С1)

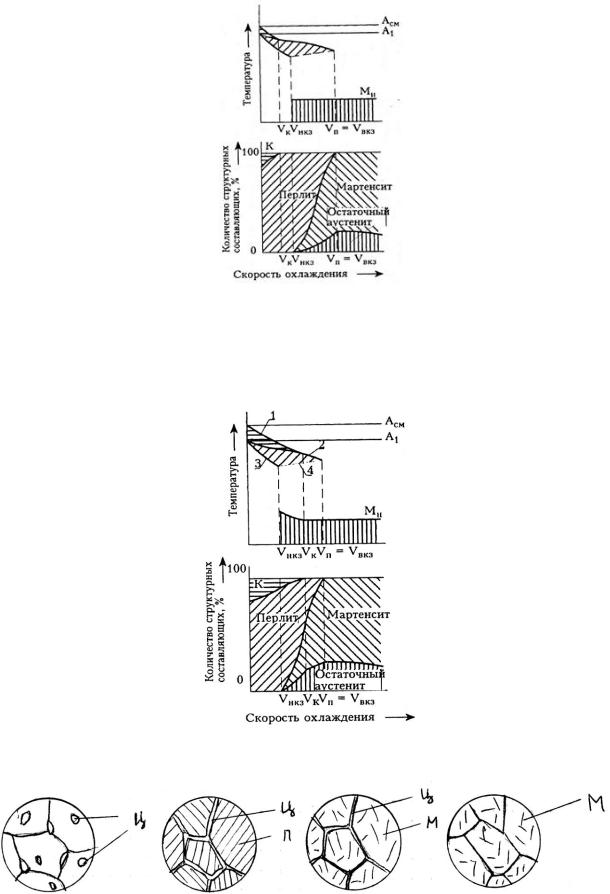

Для стали с большим содержанием углерода при охлаждении с различными скоростями формируются следующие структуры рис. 5.27. Структурное поле представлено на рис. 5.26

Рис. 5.26 Схема влияния скорости охлаждения на положение температурных интервалов превращений (а) и количество структурных составляющих (б) для заэвтектоидной стали (содержание углерода С2>С1)

а) |

б) |

в) |

г) |

Рис. 5.27 |

Структура, формирующаяся при охлаждении со скоростью: |

||

а) V1; |

б) V2= Vнкз; в) V3= Vп; |

г) V4= Vвкз |

|

|

42 |

|

|

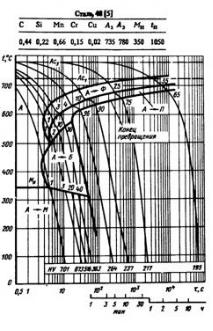

5.4 Термокинетические диаграммы распада переохлажденного аустенита.

Диаграммы распада переохлажденного аустенита при непрерывном охлаждении называются термокинетическим диаграммами распада переохлажденного аустенита (рис.

5.28).

Если для сплава нет термокинетической диаграммы в справочнике, то Vвкз может быть приблизительно рассчитана по данным изотермической диаграммы.

Vвкз = (Ас1(Ас3, Асm) – t max)/1,5 max

t max - температура, при которой максимальна скорость распада.max - время, соответствующее максимальной скорости распада.

1,5 – коэффициент, показывающий, что устойчивость переохлажденного аустенита при непрерывном охлаждении выше, чем при изотермическом распаде.

Рис. 5.28 Термокинетическая диаграмма стали 40

6. ОТЖИГИ I-ГО И II-ГО РОДА

Отжиг I рода частично или полностью устраняет отклонения от равновесного состояния, возникшие при предыдущей обработке, его проведение не обусловлено фазовыми превращениями.

Отжиг II рода основан на использовании диффузионных (нормальных) фазовых превращений при охлаждении металлов и сплавов.

6.1 Гомогенизационный отжиг

Гомогенизационный отжиг предназначен для устранения дендритной ликвации, возникающей в процессе неравновесной кристаллизации. Этот вид обработки применяют, как правило к литым, реже – к деформированным сплавам.

В результате отклонения от равновесия в процессе кристаллизации литой сплав имеет следующие основные недостатки:

1. Пластичность сплава обычно снижается, если в результате дендритной ликвации появляется избыточная хрупкая фаза. Особенно сильно снижается пластичность при образовании по границам дендритных ячеек сплошных прослоек из грубых частиц хрупких соединений (интерметаллидов, карбидов и др.).

43

2.Центральные участки дендритных ячеек и их границы, имеющие разный химический состав, образуют микрогальванические пары. Поэтому внутрикристаллитная ликвация твердого раствора снижает стойкость против электрохимической коррозии. Появление неравновесной избыточной фазы в твердом растворе обычно также снижает стойкость против коррозии.

3.При обработке давлением, например прокатке и прессовании, микроучастки, имеющие разный химический состав, вытягиваются, и может возникнуть строчечная структура. Такая структура обуславливает анизотропию свойств в изделии и повышенную склонность к межкристаллитному разрушению.

4.Дендритная ликвация понижает температуру солидуса сплава, что, как правило, нежелательно. Например, при быстром нагреве под закалку или обработку давлением изделие может частично оплавиться. Оплавляются, например, участки, в которых находится неравновесно образовавшаяся эвтектика.

5.Структура и свойства литого сплава нестабильны во времени. В изделии, работающем при повышенных температурах, могут самопроизвольно постепенно выравниваться состав твердого раствора и растворяться избыточные фазы. Эти процессы вызывают постепенное изменение свойств, которое может выйти за допустимые пределы.

Для устранения недостатков литой структуры слиток или фасонную отливку подвергают отжигу – гомогенизации.

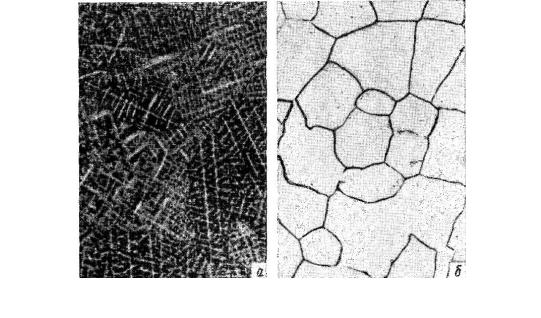

Изменение структуры сплавов при гомогенизационном отжиге. В однофазных сплавах, например медноникелевом сплаве системы с непрерывным рядом твердых растворов, главный процесс при гомогенизационном отжиге – выравнивание состава зерен твердого раствора, т.е. устранение внутрикристаллитной ликвации (рис. 6.1). В сплавах, содержащих неравновесную избыточную фазу, например, в сплаве X1 на рис. 6.2 при гомогенизационном отжиге протекают два основных процесса: выравнивание концентрации внутри зерен твердого раствора и растворение неравновесных избыточных фаз. В основе этих процессов лежит диффузия, и поэтому гомогенизационный отжиг называют также диффузионным.

Рис. 6.1. Микроструктура сплава Cu – 20 % Ni. 100: а – после литья; б – после отжига при 1000 С в течение 40 ч

44

Рис. 6.2. Неравновесный солидус А ka в системе эвтектического типа и кривая изменения среднего состава твердого раствора bc при дендритной ликвации в сплаве Х1 (схема) [2] Одновременно с основными структурными изменениями, рассмотренными выше и

составляющими сущность гомогенизации, могут протекать побочные изменения структуры, которые необходимо учитывать при выборе режима термической обработки.

1.Рост зерна. В сплаве, испытывающем полиморфное превращение, при гомогенизации в области высокотемпературной фазы может вырасти крупное зерно. Так, при гомогенизационном отжиге легированных сталей, который проводят при высоких температурах, вырастает крупное аустенитное зерно. В малолегированных сплавах, если границы зерен свободны от выделений избыточных фаз, и могут легко мигрировать, зерно может вырасти за счет собирательной рекристаллизации.

2.Фрагментация и коагуляция избыточных фаз. Если сплав в равновесном состоянии не должен быть однофазным, избыточные фазы, которые не способны полностью раствориться при температуре гомогенизации, могут фрагментироваться, коагулировать и округляться с увеличение длительности отжига.

3.Гетерогенизация структуры. Для перевода неравновесного избытка фаз в твердый раствор выбирают такую температуру гомогенизационного отжига, чтобы в металле - основе растворимость компонентов, входящих в избыточные фазы, была высокой. В многокомпонентном сплаве при этой температуре может оказаться низкой растворимость компонентов, которые не входят в избыточные неравновесные фазы и находятся после кристаллизации в основном твердом растворе. Тогда при гомогенизационном отжиге будут одновременно протекать два процесса: растворение неравновесного избытка фаз в ненасыщенном по отношению к ним твердом растворе, т.е. собственно гомогенизация сплава, и выделение других фаз из пересыщенного по отношению к ним твердого раствора, т.е гетерогенизация структуры. Такая гетерогенизация играет важную роль при гомогенизационном отжиге многих алюминиевых сплавов.

Гетерогенизация структуры слитка может развиваться не только при изотермической выдержке, но и в период охлаждения с температуры отжига. Скорость охлаждения слитков при отжиге обычно не регламентируют. В производственных условиях садку охлаждают вместе с печью или выгружают из печи и охлаждают на воздухе. С понижением температуры уменьшается растворимость основных легирующих элементов в матричном твердом растворе и поэтому при медленном охлаждении слитков выделяются грубые частицы избыточных фаз.

45

4.Закалка. При охлаждении слитков легированных сталей с температуры гомогенизационного отжига на воздухе может произойти полная или частичная закалка на мартенсит поверхностных слоев (например, в слитках из сталей 1Х2Н4ВА и 40ХН2МА).

5.Развитие вторичной пористости. С увеличением времени выдержки при отжиге, например литых алюминиевых сплавов иногда развивается пористость.

Пористость, развивающуюся при нагревании сплава, называют вторичной в отличие от первичной, образующейся при кристаллизации. Чем выше температура отжига, тем больше вторичная пористость.

Одна из причин вторичной пористости – выделение водорода из пересыщенного им твердого раствора, образовавшегося при быстрой кристаллизации. Другой причиной может быть эффект Киркендалла – неравенство встречных диффузионных потоков атомов разных компонентов. При вакансионном механизме диффузии в тех участках твердого раствора, откуда уходят наиболее быстро диффундирующие атомы, появляются избыточные вакансии и возникает диффузионная пористость.

Увеличение пористости при обычном гомогенизационном отжиге по абсолютной величине невелико и редко значительно сказывается на свойствах изделий, особенно в тех случаях, когда поры завариваются при горячей пластической деформации.

6.2. Нагрев для снятия остаточных напряжений

Многие технологические воздействия на обрабатываемые детали сопровождаются возникновением в них остаточных напряжений, которые уравновешиваются в объеме детали.

Значительные остаточные напряжения возникают в отливках и полуфабрикатах, неравномерно охлаждающихся после проката или ковки, в холоднодеформированных полуфабрикатах или заготовках, в прутках в процессе правки, в сварных соединениях, при закалке и т.п.

Чаще всего эти напряжения нежелательны. Они могут вызвать деформацию деталей при обработке резанием или в процессе эксплуатации, а суммируясь с напряжениями от внешних нагрузок, привести к преждевременному разрушению или короблению конструкции; увеличивая запас упругой энергии (например, сварной конструкции), остаточные напряжения повышают вероятность хрупкого разрушения. Во многих сплавах они вызывают склонность к растрескиванию в присутствии коррозионнотивной среды. Остаточные напряжения могут достигать предела текучести.

Для уменьшения остаточных напряжении изделия нагревают. С повышением температуры предел текучести понижается, поэтому остаточные напряжения вызывают пластическую деформацию и снижаются до уровня предела текучести металла при температуре нагрева.

Встальных и чугунных деталях значительное снижение остаточных напряжений происходит в процессе выдержки при 450 °С; после выдержки при 600 °С напряжения понижаются до очень низких значений. Время выдержки устанавливают от нескольких до десятков часов в зависимости от массы изделия.

Всплавах на основе меди и алюминия существенное уменьшение остаточных напряжений происходит при меньших температурах нагрева. Например, в холоднодеформированных латунных полуфабрикатах остаточные напряжения практически полностью снимаются в процессе отжига при 250-300°С.

По окончании выдержки при заданной температуре изделия медленно охлаждают, чтобы предотвратить возникновение новых напряжений. Допустимая скорость охлаждения зависит от массы изделия, его формы и теплопроводности материала; обычно она находится в пределах 20-200°С/ч.

46

6.3. Рекристаллизационный отжиг

Нагрев деформированных полуфабрикатов или деталей выше температуры рекристаллизации называют рекристаллизационным отжигом; в процессе выдержки происходит главным образом рекристаллизация. Скорость охлаждения при этой разновидности отжига не имеет решающего значения; обычно охлаждение по окончании выдержки проводят на воздухе. Цель отжига — понижение прочности и восстановление пластичности деформированного металла, получение определенной кристаллографической текстуры, создающей анизотропию свойств; и заданного размера зерна.

Рекристаллизационный отжиг часто используют в качестве межоперационной смягчающей обработки при холодной прокатке, волочении и

других операциях холодного деформирования. Температуру отжига обычно выбирают на 100 - 200 °С выше температуры рекристаллизации.

Рекристаллизационный отжиг может быть использован в качестве окончательной обработки полуфабрикатов.

Внекоторых металлах и твердых растворах рекристаллизация сопровождается образованием текстуры (преимущественной ориентации кристаллов в объеме детали), которая создает анизотропию свойств. Это позволяет улучшить те или иные свойства вдоль определенных направлений в деталях (магнитные свойства в трансформаторной стали и пермаллоях, модуль упругости в некоторых пружинных сплавах и т.д.).

Вмашино- и приборостроении широкое применение находят металлы и сплавы – твердые растворы, не имеющие фазовых превращений в твердом состоянии (алюминий, медь, никель, ферритные и аустенитные стали, однофазные латуни и бронзы).

Втаких материалах единственной возможностью регулирования размера зерен является сочетание холодной пластической деформации с последующим рекристаллизационным отжигом.

6.4.Сфероидизирующий отжиг инструментальных сталей

Инструментальные стали для режущего, измерительного инструмента и для инструмента, деформирующего металл в холодном состоянии, содержат углерод в количестве от 0,7 до 2 %. Высокое содержание углерода обусловливает высокую твердость инструментальных сталей, что затрудняет их обработку резанием. Для снижения твердости такие стали отжигают. Для заэвтектоидных сталей сфероидизирующий отжиг, кроме того, подготовляет структуру к закалке.

Наименьшую твердость имеют стали со структурой зернистого перлита, когда цементит перлита имеет округлую форму. Отсюда и название отжига- «сфероидизация».

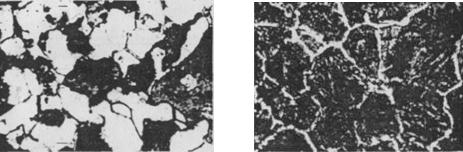

Зернистый перлит (рис. 6.3) в инструментальных сталях обычно получают путѐм нагрева сталей до температуры 750 — 770 ° С (немного выше, чем Ас1) и последующего медленного охлаждения или изотермической выдержки при субкритической температуре 650 - 680 °С. При нагреве до температуры, лишь немного превышающей критическую, даже в доэвтектоидных сталях сохраняются не распавшиеся мелкие карбидные частицы, которые при охлаждении или изотермической выдержке выполняют роль центров кристаллизации сфероидального цементита.

В заэвтектоидных сталях требуется сфероидизировать не только эвтектоидный цементит, но и цементит вторичный (избыточный), который при нарушениях режима обработки давлением выделяется в виде сплошных оболочек аустенитных зерен (на шлифе — сетка). Этот заэвтектоидный цементит сфероидизируется труднее, чем цементит перлита, поэтому заэвтектоидные стали предварительно нагревают выше температуры Асст для распада цементита и охлаждают на воздухе. Такая обработка вызывает измельчение цементита и разрыв сетки цементита на границах зерен, что облегчает сфероидизацию при вторичном нагреве.

47

Рис 6.3. Микроструктура эвтектоидной углеродистой стали после сфероидизирующего отжига. Зернистый перлит. *500

Низко-, средне- и высоколегированные инструментальные стали сфероидизируют аналогичным образом, однако чаще вместо непрерывного охлаждения от температуры нагрева используют субкритические, изотермические выдержки.

6.5 Полный отжиг конструкционных сталей

Конструкционные стали чаще всего содержат углерод в количестве до 0,7 %, т.е. являются доэвтектоидными сталями.

Полный отжиг проводят для снижения твердости, повышения пластичности и получения однородной мелкозернистой структуры. Одновременно при отжиге полностью снимаются остаточные напряжения.

Полуфабрикаты из конструкционных сталей после литья или горячего деформирования из-за ускоренного охлаждения с высоких температур могут иметь повышенную твѐрдость, что затруднит их обработку резанием и приведет к понижению пластичности. Кроме того, отливки и горячедеформированная сталь часто приобретают структурные дефекты, ухудшающие их свойства.

Характерный структурный дефект стальных отливок — крупнозернистость.

При ускоренном охлаждении крупнозернистого аустенита создаются условия для образования видманштеттовой структуры. При ее образовании выполняется принцип размерного неструктурного соответствия в результате чего кристаллы доэвтектоидного феррита ориентированно прорастают относительно кристаллической решетки аустенита и имеют форму пластин.

Типичная структура литой стали и видманштеттовая структура горячедеформированной стали показаны на рис. 4.

а) б)

Рис. 6.4. Микроструктура отливки из конструкционной углеродистой стали (а) и видманштеттовая структура горячедеформированной углеродистой стали (б). х 750

Размер зерна аустенита, образующегося после обработки давлением, как показывает опыт, определяется температурой окончания обработки: если эта температура намного превышает Ас3, то образуется крупнозернистый аустенит и после охлаждения —

48

грубая структура продуктов распада, если же она лежит в меж кристаллическом интервале температур (между А1 и АЗ), возникает другой структурный дефект — строчечность в расположении структурных составляющих — феррита и перлита, что обусловливает значительную анизотропию свойств.

Для полной перекристаллизации структуры конструкционные стали _нагревают до температуры, превышающей температуру Ас3 на 30-50°С. При более высоком нагреве произойдет укрупнение аустенитных зерен. После сквозного прогрева изделия следует медленно охлаждать, чтобы обеспечить в результате распада аустенита равновесную ферритно-перлитную структуру и соответственно низкую твердость и высокую пластичность.

Скорость охлаждения при отжиге выбирают в зависимости от степени легированности стали. Углеродистые стали получаются достаточно мягкими при скорости охлаждения 100 — 200 °С/ч. Легированные стали с более высокой устойчивостью переохлажденного аустенита нужно охлаждать медленнее -со скоростью 20 -70 С/ч. Высоколегированные стали экономичнее подвергать изотермическому отжигу, т.е. дать выдержку при температуре немного меньшей Аr1 , чтобы получить продукты распада аустенита с низкой твердостью.

Охлаждение при отжиге чаще всего проводят вместе с печью.

6.6 Неполный отжиг конструкционных сталей

Неполный отжиг доэвтектоидной стали проводят до температур выше АС1 , но ниже АС3. При температуре неполного отжига избыточный феррит не исчезает. Неполный отжиг не может устранить дефектов стали, связанных с формой избыточного феррита.

Используют для смягчения доэвтектоидной стали перед обработкой резанием. Данный отжиг позволяет сэкономить время и снизить стоимость обработки.

6.7 Нормализация сталей

Нормализации, как и полному отжигу, чаще всего подвергают конструкционные стали после горячей обработки давлением и фасонного литья. Нормализация отличается от отжига в основном условиями охлаждения; после нагрева до температуры на 50 - 70 °С выше Ас3 сталь охлаждают на спокойном воздухе.

Нормализация — более экономичная термическая операция, чем отжиг, так как меньше времени затрачивается на охлаждение стали. Кроме того, нормализация, обеспечивая полную перекристаллизацию структуры, приводит к получению более высокой прочности стали, так как при ускорении охлаждения распад аустенита происходит при более низких температурах.

Легированные конструкционные стали с повышенной устойчивостью переохлажденного аустенита после нормализации приобретают высокую твердость, затрудняющую последующую обработку резанием. В связи с этим после нормализации проводят: отпуск при температурах, обеспечивающих получение требуемой твердости ( 650— 750° С в зависимости от состава стали).

После нормализации углеродистых и низколегированных сталей, так же как и после отжига образуется фѐрритно-перлитная структура, однако имеются и существенные структурные отличия (рис. 6.5). При ускоренном охлаждении, характерном для нормализации, доэвтектоидный феррит при прохождении температурного интервала Аr3 — Аr1 выделяется на границах зерен аустенита; поэтому кристаллы феррита образуют сплошные или разорванные оболочки вокруг зерен аустенита — ферритную сетку.

49

а) б)

Рис. 6.5. Микроструктура стали (0,4 % С) после отжиг (а) и после нормализации (б).

х500

Нормализация позволяет несколько уменьшить анизотропию свойств, вызванную наличием в горячедеформированной стали вытянутых неметаллических включений. При ускоренном охлаждении (по сравнению с отжигом) возникает больше самопроизвольно образующихся центров кристаллизации, поэтому строчечность структуры менее резко выражена. Это дополнительное преимущество данного вида обработки.

Свойства нормализованных горячекатаных полуфабрикатов существенно зависят от сечения: чем меньше сечение, тем быстрее произойдет охлаждение на спокойном воздухе и тем выше будет прочность стали.

7. ЗАКАЛКА БЕЗ ПОЛИМОРФНОГО ПРЕВРАЩЕНИЯ

Закалка — термическая обработка, в результате которой в сплавах образуется неравновесная структура. Неравновесные структуры при термической обработке можно получить только в том случае, когда в сплавах имеются превращения в твердом состоянии: переменная растворимость, полиморфные превращения твердых растворов, распад высокотемпературного твердого раствора по эвтектоидной реакции и др. Для получения неравновесной структуры сплав нагревают выше температуры фазового превращения в твердом состоянии, после чего быстро охлаждают, чтобы предотвратить равновесное превращение при охлаждении.

Конструкционные и инструментальные сплавы закаливают для упрочнения. Сильно упрочняются при закалке сплавы, претерпевающие в равновесных условиях эвтектоидное превращение. Прочность возрастает либо вследствие мартенситного фазового перехода, либо из-за понижения температуры эвтектоидной реакции, приводящей к измельчению зерен образующих эвтиктоидную смесь. Если в результате закалки при 20 – 25 С фиксируется состояние высоко температурного твердого раствора, значительного упрочнения сплава непосредственно после закалки не происходит; основное упрочнение создается при повторном низкотемпературном нагреве или во время выдержки при 20 – 25 С.

В сплавах с особыми свойствами закалка позволяет изменить структурно – чувствительные физические или химические свойства: увеличить удельное электросопротивление или коэрцитивную силу, повысить коррозийную стойкость и др.

8. ЗАКАЛКА С ПОЛИМОРФНЫМ ПРЕВРАЩЕНИЕМ

8.1. Особенности закалки сталей

В большинстве случаев при закалке желательно получить структуру наивысшей твердости, т.е. мартенсит, при последующем отпуске которого можно понизить твердость и повысить пластичность стали. При равной твердости структуры, полученной непосредственно в результате распада аустенита, за исключением нижнего бейнита.

50