- •Технологическая оснастка

- •Нестеренко л.М. Аверьянов и.Н.

- •Содержание

- •1. Введение

- •2. Последовательность выполнения курсовой работы

- •3. Пример выполнения курсовой работы

- •Список использованных источников

- •Пример оформления титульного листа

- •Курсовая работа

- •Расчетно-пояснительная записка

- •Задание на курсовую работу

- •Задание

- •Технологическая оснастка

- •Расчетно-пояснительная записка

- •Приложение в Варианты заданий на курсовую работу

3. Пример выполнения курсовой работы

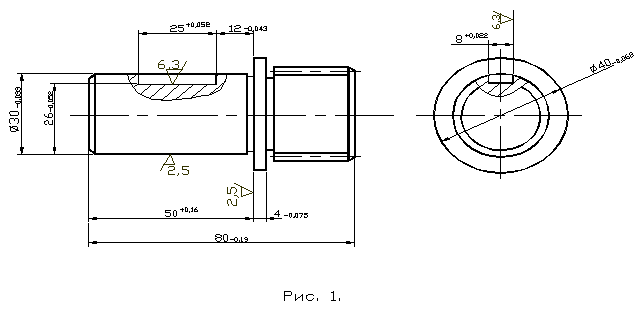

Требуется разработать компоновку приспособления для фрезерования шпоночного паза в детали типа вал-шестерня (рис.1). Изготовление деталей происходит в условиях серийного производства. Материал детали – Сталь 45, твёрдость – HRCэ35…38.

Рис. 1

При заданной твёрдости материала детали целесообразно строить технологический процесс, осуществив предварительно термическую обработку. Таким образом, фрезерование паза будет осуществляться при заданной твёрдости.

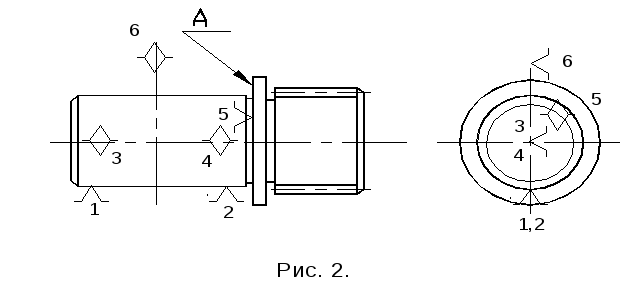

При фрезеровании шпоночного паза возможны варианты базирования по центровым отверстиям или по наружной цилиндрической поверхности с диаметром 30-0,033.

Первый вариант предполагает наличие центровых отверстий. Но при задании глубины паза от нижней образующей он связан с получением большей погрешности его по сравнению со случаем базирования по наружной цилиндрической поверхности с диаметром 30-0,033и совмещением измерительной и технологической баз. Поэтому следует отдать предпочтение второму варианту (рис. 2).

В соответствии со схемой базирования ориентируется нижняя образующая цилиндрической поверхности, на которой фрезеруется паз, и координируется положение оси этой поверхности для всех деталей в одной вертикальной плоскости. В осевом направлении положение детали определяет торец А. Возможность вращения детали вокруг оси исключается моментом трения.

Рис.2.

Рис.2.

Выполнить ширину шпоночного паза по восьмому квалитету можно “маятниковой подачей”, но при малых длинах этот метод нецелесообразен, поэтому обработку паза лучше осуществить врезанием шпоночной фрезы с вертикальной подачей и продольным перемещением вдоль оси детали.

На деталь со стороны инструмента будут действовать: момент резания М, осевое усилие Роси сила в направлении подачи Рs.

Пусть в результате расчётов получено: М = 7 Нм; Рос= 220 Н; Рs= 350 Н.

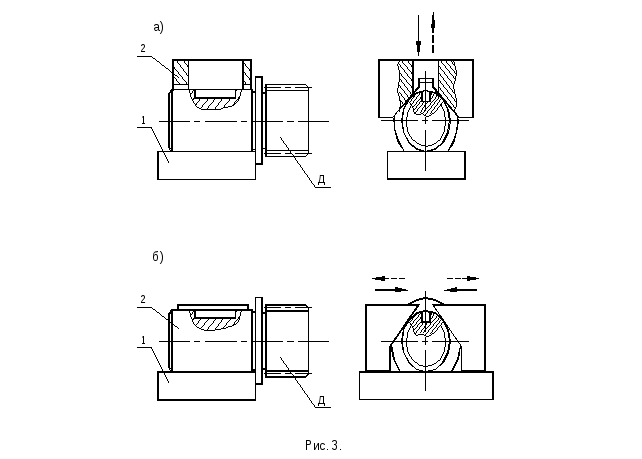

Можно предложить два варианта схем установки, реализующих схему базирования детали (рис. 3).

Операцию фрезерования проще выполнить на вертикально-фрезерном станке, например, 6П10.

Для реализации первого варианта (рис. 3, а) необходимо обеспечить вертикальное прямолинейное перемещение призмы 2относительно установочного элемента1. При механизации этого перемещения с использованием силового узла увеличиваются габариты приспособления в вертикальном направлении. Помимо этого, при перемещении призмы2вверх может потребоваться дополнительное вертикальное перемещение инструмента.

При реализации второго варианта (рис. 3, б) габариты приспособления при его механизации увеличиваются в горизонтальном направлении, и не требуется дополнительных перемещений инструмента.

Из сопоставления рассмотренных вариантов предпочтение следует отдать второму варианту. В общем случае можно рассмотреть большее количество вариантов, но в конечном итоге всегда из двух сопоставляемых выбирается лучший вариант.

Рис.3.

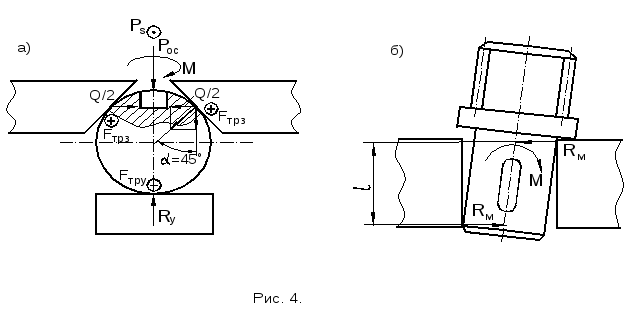

Для расчёта потребную силу закрепления Qпредставим расчётные схемы (рис. 4). Выберем угол губки равным 45. С увеличением угла увеличиваются погрешность базирования детали и усилие прижима детали к установочному элементу.

Уравнение равновесия для обеспечения неподвижности детали под действием Рsи при наличии жёсткой связи зажимных элементов с установочным элементом в направлении Рs запишется:

kPs– 2Fтрз–Fтру= 0,

где k– коэффициент запаса закрепления;

Fтрз,Fтру– силы трения в контакте детали с зажимными и установочными элементами соответственно.

Рис.4.

Подставив коэффициент трения в местах стыка fи реакцию со стороны установочного элемента на детальRу, имеем:

Значение коэффициента запаса закрепления определим как произведение первичных коэффициентов [2, c. 82-85]:

Приняв

коэффициент трения ![]() [2, c.

82], имеем:

[2, c.

82], имеем:

Под действием крутящего момента М не должно произойти раздвижение губок, как показано на рис. 4, б.

Уравнение равновесия для обеспечения неизменности положения детали под действием крутящего момента М (без учёта момента трения) запишется:

где

RM

– реакция со стороны губки на деталь,

.

.

Подставив значения, имеем:

Даже

без учёта моментов трения ![]() ,

с учётом моментов трения неравенство

усилилось бы, поэтому величина потребного

усилия закрепления равна 3748,5 Н.

,

с учётом моментов трения неравенство

усилилось бы, поэтому величина потребного

усилия закрепления равна 3748,5 Н.

Поскольку деталь жёсткая, то рассредоточения усилия закрепления на несколько мест не требуется. Цилиндрическая поверхность детали чисто обработана, поэтому в данном случае нет необходимости локализации мест контакта губок с деталью для повышения определённости базирования путём удаления металла из их средней части (рис. 5). Такое конструктивное решение целесообразно при базировании по рассмотренной схеме заготовок с необработанной поверхностью. Установочный элемент тоже должен быть с выборкой материала в центральной части.

Рис.5.

Для обеспечения положения шпоночного паза в плоскости симметрии детали (плоскость симметрии боковых сторон паза проходит через ось цилиндрической поверхности) необходимо, чтобы губки перемещались симметрично друг относительно друга. Обеспечить такое перемещение можно несколькими вариантами.

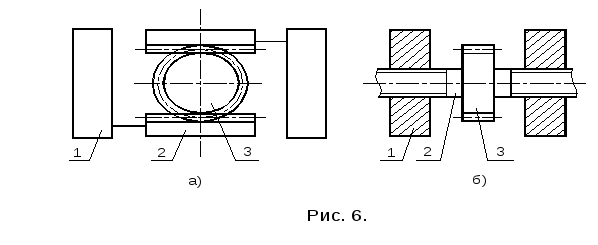

На рис. 6 представлены два возможных варианта. В варианте на рис. 6, а симметричное перемещение губок осуществляется вращением шестерни 3, находящейся в зацеплении с двумя рейками 2, связанными с губками 1.

В варианте на рис. 6, б симметричное перемещение губок 1 осуществляется при вращении винта 2 с разным направлением подъёма винтовых линий одного шага, на котором размещена шестерня 3. перемещение винта 2 в осевом направлении должно быть исключено.

Рис.6.

Если сопоставить два представленных варианта, то предпочтение следует отдать второму (рис. 6, б). Он проще по реализации в металле и безопаснее в работе, т.к. винтовая пара обладает самотормозящими свойствами.

Поскольку изготовление деталей в условиях серийного производства осуществляется партиями, нет необходимости разрабатывать многоместные приспособления. У детали обрабатывается один элемент и многопозиционного приспособления не требуется.

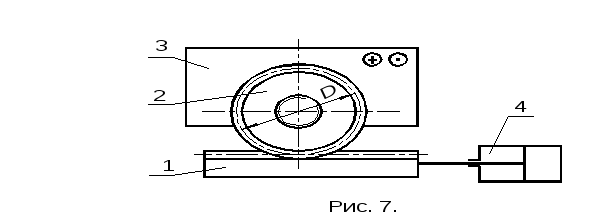

Приводить в действие базирующе-зажимное устройство можно также несколькими вариантами: вращать винт с помощью электродвигателя через редуктор, с помощью гидро- или пневмоцилиндра и т.д. Использовать электропривод в данном случае, когда перемещение губок незначительно, нежелательно ввиду больших габаритов такого привода. Поэтому сначала оценим возможность использования пневмоцилиндра. Связь пневмоцилиндра с винтом можно представить схемой (рис. 7). Рейка 1, перемещаясь под действием поршня пневмоцилиндра 4, вращает шестерню 2, жёстко связанную с винтом. Винт перемещает губки 3. Рейка может быть выполнена непосредственно на штоке.

Рис.7.

Принимаем

резьбу М101,5.

Момент, который следует создать на винте

для обеспечения усилия ![]() :

:

![]() ,

,

где

![]() - средний радиус резьбы,

- средний радиус резьбы, ![]() ;

;

![]() -

угол подъёма резьбы,

-

угол подъёма резьбы,

d-наружный диаметр резьбы.

;

;

![]() -

угол трения в резьбе (1030).

-

угол трения в резьбе (1030).

Подставив значения, имеем:

![]()

Примем

диаметр начальной окружности шестерни

![]() =24

мм, получим тангенциальное усилие для

создания момента М:

=24

мм, получим тангенциальное усилие для

создания момента М:

Приняв коэффициент полезного действия базирующе-зажимного устройства с пневмоприводом = 0,8, находим диаметр поршня цилиндра при давлении воздуха р = 0,5 МПа:

Полученное значение диаметра поршня приемлемо по габаритам. Выбираем пневмоцилиндр [1, таб. IV.I, с. 205] с основными рабочими параметрами:

Диаметр поршня D = 32 мм

Диаметр штока d = 10 мм

Толкающее (тянущее) теоретическое

усилие на штоке 50 (45) кГ 500 (450) Н

Давление воздуха р = 6,3 кГ/см2 0,63 МПа.

Пневмоцилиндр обеспечит необходимое толкающее усилие на штоке и при давлении воздуха 0,5 МПа, так как

Для разрабатываемой компоновки наиболее приемлем пневмоцилиндр (ГОСТ 15608-70) с креплением на переднем фланце [1, таб. IV.2, с. 208]. Известно, что для обеспечения малых перемещений, что имеет место и в нашем случае, используют пневмокамеры. Но для наших условий использование пневмокамеры нежелательно, т.к. у неё внутренний диаметр мембраны (самая малая камера) D = 130 мм [1, таб. IV.14, с. 245], т.е. резко увеличиваются габариты приспособления.

Базирование фрезерного приспособления общепринятое – по плоскостям основания и шпонок, расположенных с нижней стороны корпуса (рис. 8).

Рис.8: АА - плоскость симметрии губок;

1-корпус, 2-шпонка, 3-губка

Компоновка приспособления представлена на рис. 9.

Работает приспособление следующим образом. Деталь Д базируется нижней образующей по плоской поверхности установочного элемента 2. Симметрично перемещающиеся губки1и3всегда расположат ось цилиндрической поверхности30-0,033в одной вертикальной плоскости.

В продольном направлении деталь координируется торцом фланца, контактирующим с установочным элементом 2. Возможность вращения детали вокруг оси исключается моментом трения в местах контакта детали с установочным элементом и губками. Усилие закрепления обеспечивается губками 1и3, перемещающимися по пазам корпуса10с помощью винта4.

Прямолинейность перемещения губок обеспечивается с помощью пазов корпуса и направляющих планок 8. Вращение винта4происходит с помощью реечной передачи. Шестерня выполнена или непосредственно на винте, или жёстко закреплена на нём. Рейка9выполнена на штоке пневмоцилиндра7двухстороннего действия. Цилиндр прикреплён передним фланцем к корпусу приспособления.

Для базирования приспособления на столе фрезерного станка с нижней стороны в корпус запрессованы две шпонки 11. Для повышения надёжности их фиксации они дополнительно крепятся винтами. Шпонки входят в средний паз стола станка. Закрепление приспособления на столе станка осуществляется с помощью винтов с Т-образными головками, входящими в пазы стола, и гаек с шайбами.

Рис.9. Компоновка приспособления

При выполнении операции фрезерования ширина шпоночного паза обеспечивается мерным инструментом – шпоночной фрезой. Размеры 26-0,052, 25+0,052, 12-0,043 и совпадение оси цилиндрической поверхности 30-0,033 с плоскостью симметрии боковых сторон паза получают настройкой технологической системы.