- •1 Вводный раздеЛ

- •1.1 Износ деталей и соединений, его влияние на качество продукции и технико-экономические показатели

- •1.2 Задачи капитального ремонта

- •1.3 Работы, выполняемые при капитальном ремонте механизма

- •2 Расчётно-конструкторский раздел

- •2.1 Назначение устройство и работа машины

- •2.2 Устройство, работа, регулировка ремонтируемого механизма

- •2.3 Анализ работы и износа деталей механизма

- •2.4 Описание схемы сборки механизма

- •2.5 Расчётная часть проекта

- •2.5.1 Кинематический расчет привода

- •2.5.2 Расчет усилия для ручного привода машины

- •2.5.2 Расчёт ремонтного размера поверхности

- •2.5.3 Сравнение прочности детали с ремонтным размером и номинальным размером.

- •2.5.4 Расчёт температуры нагрева ролика при сборке с подшипником.

- •3.1 Технологический маршрут капитального ремонта машины

- •3.2 Ведомость дефектов

- •3.3 Выбор и описание рациональных способов ремонта деталей и соединений

- •3.4 Разработка технологических процессов ремонта деталей и соединений. Оформление ремонтных документов

- •3.5 Разработка технологического процесса обработки деталей

- •4 Технико-экономический раздел

- •4.1 Смета затрат на капитальный ремонт машины

- •4.2 Определение численности бригады слесарей и времени простоя машины при капитальном ремонте.

- •5 Раздел охраны труда

- •5.1 Меры безопасности при эксплуатации машины

- •5.2 Техника безопасности при выполнении станочных, ремонтных и сборочных работ

- •5.3 Правила безопасности при пользовании подъёмно-транспортными устройствами

- •5.4 Электробезопасность при ремонтных работах

содержание

содержание 2

содержание 2

Введение 4

Введение 4

1 вводный раздеЛ 6

1 вводный раздеЛ 6

1.1 Износ деталей и соединений, его влияние на качество продукции и технико-экономические показатели 6

1.2 Задачи капитального ремонта 11

1.3 Работы, выполняемые при капитальном ремонте механизма 11

2 Расчётно-конструкторский раздел 13

2 Расчётно-конструкторский раздел 13

2.1 Назначение устройство и работа машины 13

2.1 Назначение устройство и работа машины 13

2.2 Устройство, работа, регулировка ремонтируемого механизма 18

2.2 Устройство, работа, регулировка ремонтируемого механизма 18

2.3 Анализ работы и износа деталей механизма 20

2.3 Анализ работы и износа деталей механизма 20

2.4 Описание схемы сборки механизма 21

2.4 Описание схемы сборки механизма 21

2.5 Расчётная часть проекта 22

2.5.1 Кинематический расчет привода 22

Главный привод машины осуществляется от электродвигателя постоянного тока мощностью 6 кВт с числом оборотов n= 1500 об/мин. От электродвигателя рисунок 2.3 клиноременной передачи вращения передается на приводной вал 1. От приводного вала 1 через зубчатую пару с Z1= 31 и Z2= 58, затем через шестерня печатного цилиндра с Z5=72. 22

Число оборотов печатного цилиндра: 23

N пц = 12000 об/мин 23

Число оборотов электродвигателя: 23

N дв =1500 об/мин 23

Общее передаточное число: 23

23

Разбивка общего передаточного числа: 23

23

23

23

23

Передаточное число клиноременной передачи: 23

23

Принимается диаметру малого шкива диаметр 140 мм, тогда диаметр большого шкива должен быть: 23

23

- коофициент, учитывающий скольжения ремня. 23

Расчётная схема привода машины приводится на рисунке 2.3 24

2.5.2 Расчет усилия для ручного привода машины 25

Исходные данные для расчета приведены в таблице 2.2 25

Таблица 2.2 – Исходные данные 25

Наименование параметров 25

Величина параметров 25

-Мощность, потребляемая машиной при включенном натиске (по результатам замеров), , кВт 25

-Мощность , потребляемая машиной при выключенном натиске(по результатом замеров), , кВт 25

Момент инерции машины, приведенной к валу двигателя У кс м2 25

Частота вращения вала двигателя, n об/мин 25

Длина рукоятки L, м 25

Допускаемое усилие на рукоятке по ГОСТ 21753-76 [Р], Н 25

5 25

3,5 25

0,25 25

1500 25

0,25 25

150 25

Момент от статических сил сопротивления повороту машины, приведенный на валу рукоятки, определяется по формуле: 25

, где 25

U- передаточное число от вала двигателя до вала рукоятки: 25

U=0.776 25

n- КПД передачи от вала двигателя до вала рукоятке; 25

, где 25

- КПД ременной передачи , 25

2.5.2 Расчёт ремонтного размера поверхности 28

2.5.3 Сравнение прочности детали с ремонтным размером и номинальным размером. 30

2.5.4 Расчёт температуры нагрева ролика при сборке с подшипником. 32

Технологический раздел 35

Технологический раздел 35

3.1 Технологический маршрут капитального ремонта машины 35

Технологический маршрут ремонта – это последовательное выполнение операций при ремонте механизма (машины). На каждой операции указывается оборудование, приспособление, материалы и состав исполнителей. 35

Выполнение технического маршрута капитального ремонта механизма равнения листа машины ПОЛ54-1 КП.0411.15.001000.00 СБ приводится в таблице 3.1. 35

содержание операций 35

оборудование 35

приспособления 35

инструмент 35

состав исполнителей 35

примечание 35

отключение машины от электросети 35

- 35

- 35

ключи, отвёртки 35

электромонтёр, слесарь 35

- 35

освобождение машины от посторонних материалов (смазки, краски, бумаги) 35

- 35

керосин, ветошь 35

ключи, отвёртки 35

слесарь печатник 35

- 35

содержание операций 36

оборудование 36

приспособления 36

инструмент 36

состав исполнителей 36

примечание 36

подготовка подъёмного и транспортного оборудования, приспособлений и мест для складывания деталей 36

передвижные верстаки 36

шпалы, доски, тара 36

ключи, отвёртки 36

ремонтная бригада 36

- 36

демонтаж и предварительная разборка (на сборочные единицы) 36

краны, тали 36

доски, блоки, тали 36

монтажные инструменты 36

ремонтная бригада 36

- 36

очистка и мойка деталей 36

ванна для мойки деталей 36

керосин, ветошь 36

- 36

ремонтная бригада 36

- 36

дефектация деталей и составление ведомости дефектов (или уточнение предварительно составленной ведомости дефектов) 36

- 36

поверочная плита 36

измерительные инструменты 36

мастер (технолог по ремонту) 36

- 36

содержание операций 37

оборудование 37

приспособления 37

инструмент 37

состав исполнителей 37

примечание 37

изготовление и ремонт деталей 37

металлорежущие станки 37

металлорежущий инструмент, бронзовые и стальные заготовки 37

измерительные инструменты 37

различные отделения предприятия 37

в различных отделениях цеха 37

комплектация деталей по сборочным единицам 37

- 37

тара 37

- 37

мастер (технолог по ремонту) бригадир 37

- 37

сборка предварительная 37

верстка, стенды, прессы 37

смазка 37

монтажные инструменты 37

ремонтная бригада 37

- 37

проверка хода машины вхолостую 37

- 37

- 37

ключи, отвёртки 37

ОТК РМЦ, электромонтёр 37

- 37

содержание операций 38

оборудование 38

приспособление 38

инструмент 38

состав исполнителей 38

примечание 38

регулировка, наладка и испытание под нагрузкой 38

- 38

- 38

монтажные инструменты 38

ремонтная бригада, ОТК 38

в присутствии мастера производственного цеха 38

сдача в эксплуатацию и оформление ведомости дефектов 38

- 38

- 38

- 38

ремонтная бригада, ОТК, начальник цеха 38

- 38

3.2 Ведомость дефектов 38

Окончание таблицы 3.2 41

3.3 Выбор и описание рациональных способов ремонта деталей и соединений 41

3.4 Разработка технологических процессов ремонта деталей и соединений. Оформление ремонтных документов 48

3.5 Разработка технологического процесса обработки деталей 48

4 Технико-экономический раздел 53

4.1 Смета затрат на капитальный ремонт машины 53

4.2 Определение численности бригады слесарей и времени простоя машины при капитальном ремонте. 58

5 Раздел охраны труда 60

5 Раздел охраны труда 60

5.1 Меры безопасности при эксплуатации машины 60

5.1 Меры безопасности при эксплуатации машины 60

5.2 Техника безопасности при выполнении станочных, ремонтных и сборочных работ 61

5.2 Техника безопасности при выполнении станочных, ремонтных и сборочных работ 61

5.3 Правила безопасности при пользовании подъёмно-транспортными устройствами 64

5.4 Электробезопасность при ремонтных работах 65

5.4 Электробезопасность при ремонтных работах 65

Заключение 67

Заключение 67

список используемых источников 69

список используемых источников 69

4 Технико-экономический раздел 48

4.1 Смета затрат на капитальный ремонт машины 48

4.2 Определение численности бригады слесарей и времени простоя машины при капитальном ремонте 52

5 Раздел охраны труда 54

5.1 Меры безопасности при эксплуатации машины 54

5.2 Техника безопасности при выполнении станочных, ремонтных и сборочных работ 55

5.3 Правила безопасности при пользовании подъёмно-транспортными устройствами 58

5.4 Электробезопасность при ремонтных работах 59

Заключение 61

Список используемых источников 63

Введение

Офсетная печать занимает ведущее положение в мировой полиграфии. Офсет является гибким, экономичным способом печати, обеспечивающим высокое качество продукции.

Всё больше средств вкладывается в оборудование для листовой печати. Преимущества, которые даёт листовой офсет: возможность варьировать в определённых размерах формата листа, обрабатывать различные сорта бумаги – от тонкой до картона, экономичность – даёт хорошие перспективы на будущее.

В отличие от рулонной печати лист может многократно проводиться через одну и ту же машину для печати дополнительной краской (на лицевой и оборотной сторонах) чем обеспечивается хорошая гибкость машин.

Кроме того, ни один другой способ не следует за тенденцией к уменьшению тиражей в такой мере, как листовая офсетная печать.

Технический уровень, качество исполнения и производительность листовых офсетных машин резко повысились за счёт внедрения систем:

установки стапеля самонаклада в нужное положение (не зависимо от исходной установки);

настройки и дистанционного управления красочными и увлажняющими аппаратами;

дистанционного регулирования приводки;

натяжение и закрепления печатных форм;

диагностика состояния машины.

Постоянное совершенствование автоматизации процесса печати и движения листов, облегчает труд печатника, и, освобождая его от выполнения множества ручных операций, даёт ему возможность максимально сосредоточиться на обеспечении стабильного уровня качества продукции.

Поддержание оборудования в работоспособном состоянии, обеспечивающим высокую производительность и высокое качество печатной продукции, очень сложная и ответственная задача, выполнение которой возможно только при правильной и рациональной организации профилактического обслуживания и своевременного качественного ремонта оборудования. Значение ремонта оборудования всё больше возрастает в связи с непрерывно повышающимся техническим уровнем машин и внедрением прогрессивных технологических процессов. Система технического обслуживания и ремонта предупреждает прогрессирующий износ оборудования; устраняет возможность случайного выхода его из строя; позволяет осуществлять предварительную подготовку ремонтных работ и выполнение их в кратчайшие сроки; создаёт условия для наиболее эффективного использования оборудования, увеличения времени его полезной работы, уменьшения интенсивности износа деталей, повышения качества ремонтных работ.

1 Вводный раздеЛ

1.1 Износ деталей и соединений, его влияние на качество продукции и технико-экономические показатели

К дефектам механизмов и деталей относят их износ, деформация, поломка. В большинстве случаев машины и станки выходят из строя вследствие изнашивания их деталей. Изнашивание – это процесс разрушения поверхностных слоёв при трении, приводящих к постепенному изменению размеров, формы и состояния поверхности деталей.

Об износе деталей машины или станка можно судить по характеру их работы. Так, в машинах, имеющих коленчатые валы с шатунами, появление износов определяют по глухому стуку в местах сопряжения деталей. Шум в зубчатых передачах – признак износа профиля зубьев. При износе деталей шпоночных и шлицевых соединений – глухие и резкие толчки ощущаются при изменении направления вращения, ухудшается качество выпускаемой продукции. Увеличение мёртвого хода рукояток, укреплённых на винтах, сверх допустимого - свидетельство износа резьбы винтов и гаек. Об износе деталей часто судят по появившимся на них царапинам, бороздкам и забоинам, а также по изменению их формы.

Об износе подшипников качения можно судить по их температуре и характеру шума во время работы. При износе деталей могут появляться вибрации, заедания, нарушение цикличности работы механизмов.

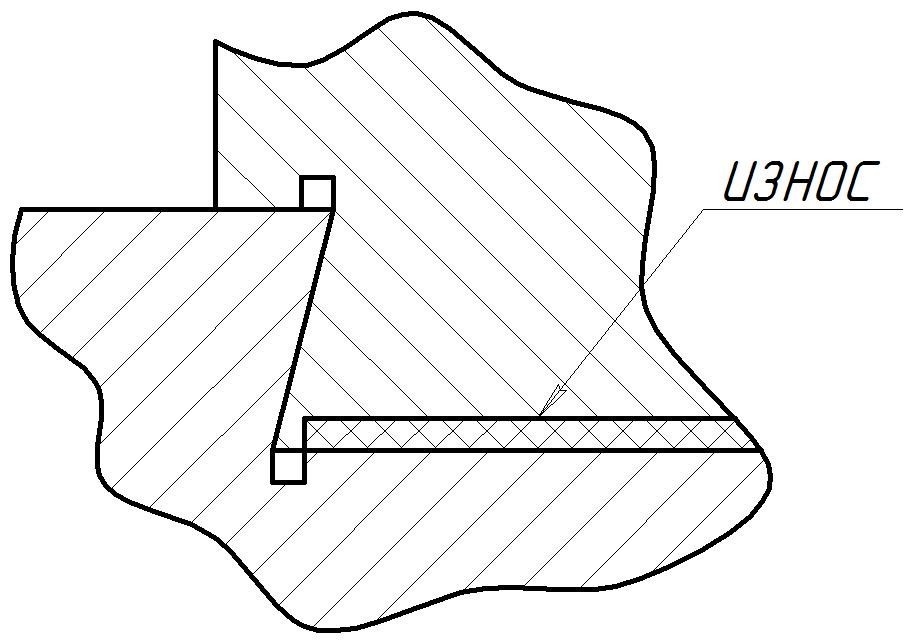

Механический износ деталей, имеющих направляющие поверхности, обычно происходит неравномерно по их длине. Износ направляющих представлен на рисунке 1.1.

Рисунок 1.1 – Износ направляющих

В результате износа нарушается плоскостность, прямолинейность и параллельность направляющих; в некоторых случаях и перпендикулярность их к другим поверхностям.

Неравномерный износ – это результат действия на поверхность направляющих по их длине неодинаковых нагрузок.

Дефектами изношенных направляющих являются:

общий или местный износ;

выкрашевание;

нарушение шероховатости поверхности.

У валов наблюдаются следующие дефекты:

износ цапф, шпоночных пазов и шлицев, износ резьбы, потеря необходимой шероховатости поверхности;

нарушение плотности посадки и крепления сопряжённых деталей (поломка фиксирующих штифтов, винтов);

трещины и поломки;

скручивание и изгиб.

Износ цапф валов чаще всего вызывается:

недостаточной смазкой или смазкой маслом пониженной вязкостью;

загрязнением смазки;

повышенной вибрацией и толчками, возникающими при работе машины, которые могут быть причиной образования трещин на поверхности цапф валов или излома их;

неправильной сборкой валов или установкой валов и подшипников;

недостаточно качественной обработкой цапф валов.

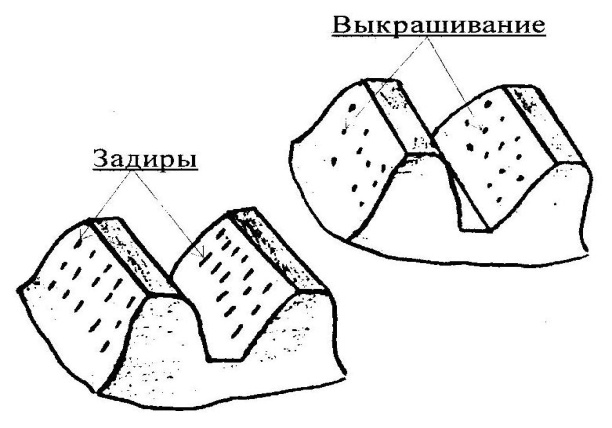

В зубчатых передачах изнашиваются зубья, теряют форму, размеры и выламываются. Износ зубьев представлен на рисунке 1.2.

Рисунок 1.2 – Износ зубьев колес

Поломка зубьев и зубчатых колёс, появление трещин в спицах; ободе и ступице колёс, износ посадочных отверстий и шпонок происходит по трём основным причинам:

перегрузка зубчатой передачи;

попадание посторонних тел в зону зацепления колёс;

неправильная сборка.

Износ резьбы у ходовых винтов, как правило, неравномерен. Износ винта и гайки представлен на рисунке 1.3.

Рисунок 1.3 – Износ винта и гайки

Сильнее изнашивается та часть винта, которая работает больше, то есть на которую во время работы действует больше нагрузок. Гайки ходовых винтов изнашиваются быстрее, чем винты, так как резьба гаек плохо защищена от загрязнения, её неудобно очищать от пыли и грязи, у гайки участвуют все витки резьбы, тогда как у винта одновременно работает только небольшая часть его витков, равная числу витков гайки, кроме того, гайки в ряде случаев неудовлетворительно смазываются.

Износ резьбовых соединений проявляется следующим образом:

изменяется профиль резьбы по среднему диаметру – увеличивается зазор;

рабочие поверхности профиля резьбы сминаются под действием рабочих нагрузок;

стержень болта удлиняется в результате действия осевых рабочих нагрузок и усилия затяжки;

изменяется под действием осевых рабочих нагрузок шаг резьбы.

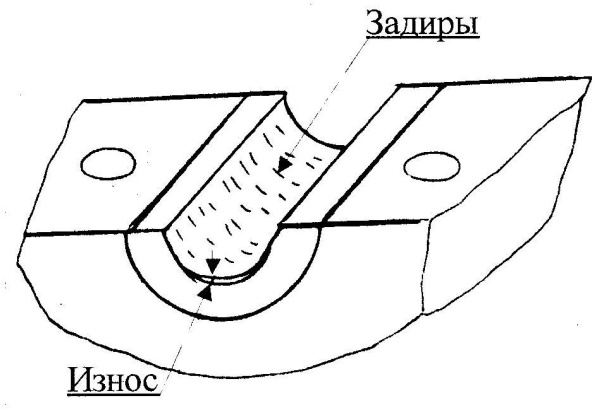

Основные неисправности подшипников скольжения:

выработка внутренней поверхности, нарушение геометрической формы, царапины, задиры;

заедание вала в подшипнике;

загрязнение маслопроводных трубок и отверстий;

нарушение крепления втулок и вкладышей в корпусах;

отслоение бронзы в подшипнике;

поломка отдельных деталей подшипника.

Выработка и задиры у подшипника скольжения представлен на рисунке 1.4.

Рисунок 1.4 – Выработка и задиры у подшипника скольжения

Неисправности подшипников качения показанные на рисунке 1.4 – это вмятины и углубления, трещины, поломка тел качения и сепараторов, шелушение и отслаивание поверхностей рабочей части дорожек и элементов качения, задиры изменение размеров подшипников, коррозия, разрушение сепаратора.

Износ ограничивает долговечность машин и приводит к изменению эксплуатационных показателей:

снижается точность;

уменшается коэффициента использования оборудования;

снижается прочность деталей вследствие уменьшения сечения и увеличения динамических нагрузок;

повышается шум, увеличиваются вибрации, толчки;

уменьшается производительность, снижается качество выпускаемой продукции, увеличивается расход электроэнергии, растут потери от брака, повышается себестоимость продукции, снижаются технико-экономические показатели работы предприятия.