- •Бийский технологический институт (филиал)

- •Содержание

- •Введение

- •1 Взрывчатые вещества

- •1.1 Общие сведения о взрывчатых веществах [3–6]

- •1.2 Классификация взрывчатых веществ [36]

- •1.3 Реакции взрывчатого разложения

- •1.4 Общие свойства взрывчатых веществ

- •1.4.1 Чувствительность взрывчатых веществ [4, 7]

- •1.4.2 Стойкость взрывчатых веществ [4, 7]

- •1.5 Действие взрыва на окружающую среду [4]

- •1.6 Понятие о боеприпасах и выстрелах [8]

- •1 − Взрыватель; 2 − заряд взрывчатого вещества; 3 − корпус;

- •4 − Ведущий поясок; 5 − сопло; 6 − твердотопливный реактивный заряд; 7 − боевая часть

- •1.7 Инициирующие взрывчатые вещества [9]

- •1.7.1 Гремучая ртуть

- •1.7.2 Азид свинца

- •1.7.3 Тринитрорезорцинат свинца

- •1.7.4 Тетразен

- •1.8 Средства инициирования

- •1.8.1 Средства воспламенения

- •1 − Колпачок; 2 − покрытие ударного состава; 3 − ударный состав

- •1 − Корпус гильзы; 2 – наковальня; 3 − капсюль-воспламенитель; 4 − затравочные отверстия

- •1.8.2 Средства детонирования

- •1 − Колпачок; 2 – чашечка; 3 – сетка шелковая; 4 – тнрс; 5 – азид свинца; 6 – тетрил; 7 – накольный состав

- •1.9 Бризантные взрывчатые вещества [3]

- •1.9.1 Нитроглицерин [3, 4, 10, 11]

- •1 − Инжектор для подачи водной эмульсии нитроглицерина на фазу

- •1.9.2 Гексоген [3,4]

- •1.9.3 Октоген [3,4]

- •1.9.4 Нитраты целлюлозы [4, 11–16]

- •5 Редуктор; 6 – вертикальный вал; 7 – кронштейн; 8крышка

- •1.9.5 Тротил [3, 4]

- •1.10 Промышленные взрывчатые вещества [4, 17–19]

- •1.10.1 Простейшие гранулированные взрывчатые вещества

- •1.10.2 Взрывчатые смеси аммиачной селитры с тротилом

- •1.10.3 Водосодержащие взрывчатые вещества

- •1.10.4 Эмульсионные взрывчатые вещества (эмулиты)

- •1.10.5 Нитроэфиросодержащие взрывчатые вещества

- •1.10.6 Предохранительные взрывчатые вещества

- •1.10.7 Конверсионные промышленные взрывчатые вещества

- •1.11 Снаряжение боеприпасов взрывчатыми веществами

- •1.12 Применение взрывчатых веществ в народном хозяйстве

- •2 Пороха и сртт

- •2.1 Общие сведения о порохах

- •2.2 Классификация порохов

- •2.3 Дымный порох [4, 11, 19, 38]

- •2.3.1 Свойства дымного пороха

- •2.3.2 Производство дымного пороха [11, 39]

- •2.3.3 Применение дымного пороха

- •2.4 Пироксилиновые пороха [4, 11, 40–42, 87–88]

- •2.4.1 Производство пироксилиновых порохов периодическим методом

- •2.4.2 Производство пироксилиновых порохов непрерывным методом

- •2.5 Особенности технологии производства сферических

- •2.6 Баллиститные пороха [4, 11, 44–46, 89]

- •2.6.1 Изготовление пороховых масс баллиститного типа

- •2.6.2 Переработка пороховых масс баллиститного типа методом проходного прессования

- •2.6.3 Иные способы переработки пороховых масс баллиститного типа

- •2.6.4 Применение баллиститных порохов в народном хозяйстве [18, 19]

- •1 − Буровая вышка; 2 − пиропатрон; 3 − узел воспламенения; 4 − пороховая шашка; 5 − воспламенительный заряд; 6 − нефтяной пласт; 7 − пороховой заряд; 8 − скважина с жидкостью (вода, растворы кислот)

- •1 − Прибор крепежный для измерения давления; 2 − наконечник;

- •3 − Кабель; 4 − головка кабельная; 5 − бронепокрытие; 6 − заглушка;

- •7 − Заряд воспламенительный; 8 − трубка алюминиевая; 9 − пиропатрон; 10 − заряд дополнительный; 11 − заряд многощелевой

- •1 − Газогенератор плазмы; 2 − заряд твердого плазменного топлива;

- •6 − Нагрузка; 7 − магнитная система

- •2.7 Смесевые ракетные твердые топлива

- •1 − Воспламенитель; 2 − обечайка камеры; 3 − заряд сртт;

- •4 − Сопловой блок

- •1 − Защитный кожух; 2 − блок центровочного зеркала; 3− заряд твердого топлива; 4 − теплоизоляционное покрытие; 5 − корпус; 6 − вкладыш; 7 − расширяющаяся часть сопла; 8 − резиновая заглушка;

- •9 − Воспламенительное устройство

- •1 − Теплоизоляция; 2 − заряд твердого топлива; 3 − сопловой блок; 4 − корпус; 5 − воспламенительное устройство

- •1 − Теплоизоляция; 2 − заряд твердого топлива; 3 − сопловой блок; 4 − корпус; 5 − воспламенительное устройство

- •1 − Корпус; 2 − теплозащитное покрытие; 3 − тороидальный воспламенитель; 4 − сопловой блок; 5 − графитовый вкладыш

- •1 − Двигательная установка; 2 − ракета «Союз»

- •1 − Глухой торец камеры сгорания; 2 − заряд тт; 3 − фильтр; 4 − сопло

- •2.7.1 Принципиальный состав сртт и назначение компонентов

- •1 − Окна; 2 − загрузочный люк; 3 − корпус; 4 − защитные мембраны; 5 − выгрузочный люк; 6 − резиновая прокладка; 7 − прижимной фланец

- •1 − Привод ротора; 2 − ротор; 3 − загрузочный люк; 4 − лаз с вышибной крышкой; 5 − загрузочное сопло; 6 − коллектор

- •1 − Корпус (сварная рамная конструкция); 2 – дверь для обслуживания привода; 3 – боковой люк; 4 – шарниры поводковой вилки;

- •1 − Термопара; 2 − вал; 3 − редуктор; 4 − люк; 5 − мешалки; 6 − корпус

- •1 − Автоцистерна с пластификатором; 2 − резервуар для хранения пластификатора; 3 − бункер для взвешивания; 4 − резервуар для

- •6 − Дополнительные жидкие ингредиенты; 7 − питатель твердых

- •13 − Дозирующий насос; 14 − вертикальный тигель со смесью;

- •15 − Передвижной бак с премиксом

- •1 − Предварительный смеситель; 2 − шнек предварительного

- •5 − Шнек вакуумного смесителя

- •1 − Вакуум-насос; 2 − емкость порошкообразных компонентов;

- •3 − Циклон; 4 − дозатор сыпучих компонентов; 5 − течка;

- •6 − Импульсный дозатор; 7 − реактор; 8 − фильтр; 9 − дозатор

- •1 − Контейнер окислителя; 2 − реактор жидковязких компонентов;

- •3 − Мерник связующего; 4 − емкость для алюминия; 5 − смеситель;

- •6 − Изложница; 7 − транспортная платформа

- •2.7.3 Методы контроля качества изделий

- •3 Пиротехнические составы

- •3.1 Общие сведения о пиротехнических составах [4, 85, 86, 90]

- •3.2 Классификация пиротехнических составов

- •3.2.1 Осветительные пиротехнические составы

- •3.2.2 Сигнальные пиротехнические составы

- •3.2.3 Трассирующие составы

- •3.2.4 Зажигательные составы

- •3.2.5 Дымовые (маскирующие) составы

- •3.2.6 Пестицидный состав [86–87]

- •3.3 Использование пиротехнических составов в народном

- •1 − Корпус; 2 − головная часть; 3 − шашка с йодистым серебром;

- •4 Вышибной заряд

- •1 − Головная дистанционная трубка; 2 − отверстия для выхода парогазовой смеси; 3 − шашка активного дыма; 4 − пиропороховой двигатель; 5 − сопловой блок; 6 − парашютный отсек

- •1 − Картонная гильза с шашкой; 2 − картонная оболочка;

- •3 − Льдообразующий состав; 4 − пороховой вышибной заряд;

- •5 − Капсюль-воспламенитель

- •1 − Корпус; 2 − пироэлементы; 3 − воспламенительно-разрывной заряд;

- •4 − Усилитель; 5 − замедлительно-воспламенительный узел; 6 − дроссель; 7 − вышибной заряд; 8 − электровоспламенитель

- •1 Корпус; 2 – крышка; 3 – упор; 4 – обтюратор; 5 – пироэлементы;

- •6 Искристо-форсовый состав; 7 – кометный факел; 8 – диафрагма;

- •Литература

2.4.2 Производство пироксилиновых порохов непрерывным методом

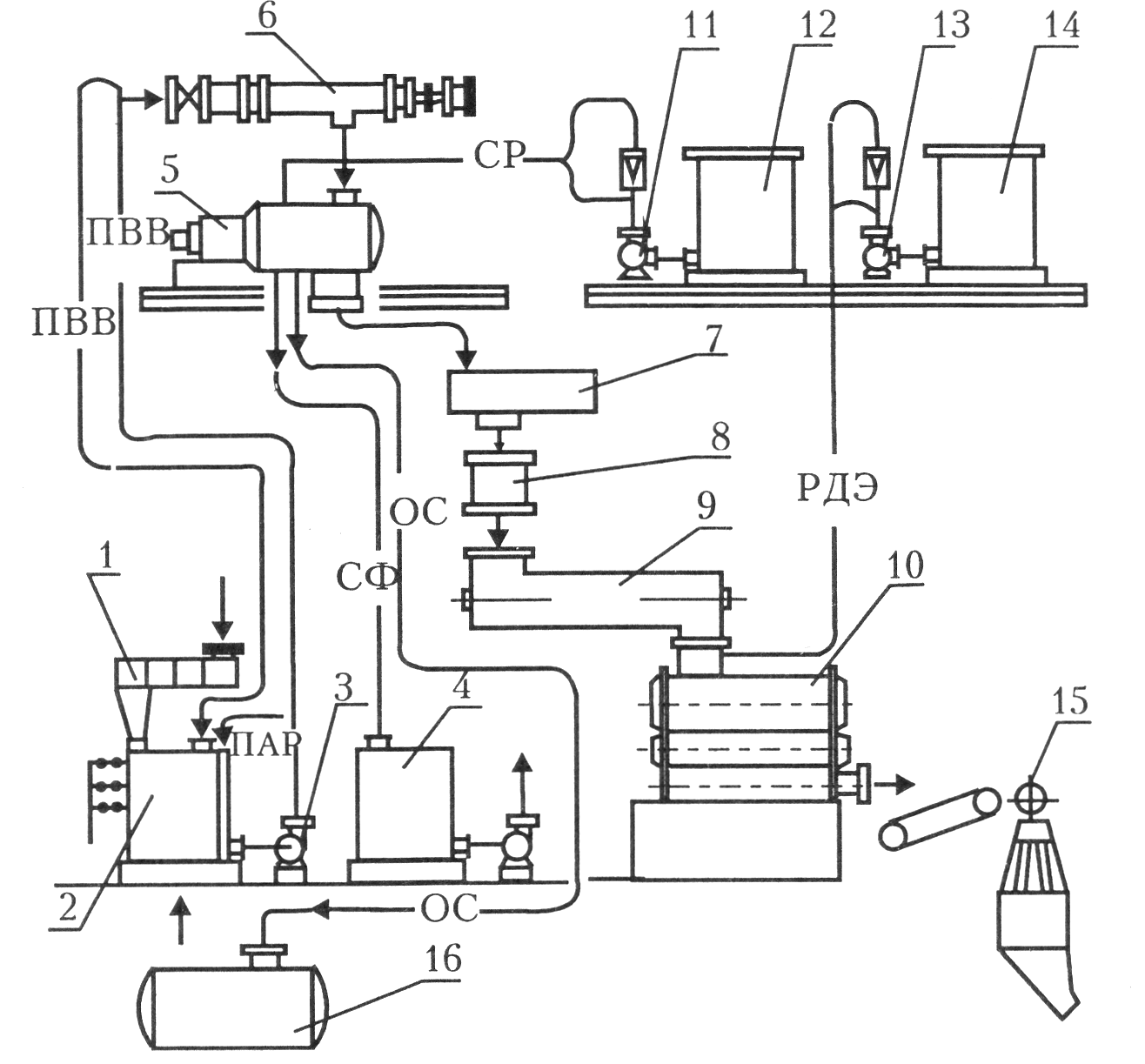

Технологическая схема непрерывного производства пироксилиновых порохов представлена на рисунке 27.

Рисунок 27 – Схема непрерывного производства пироксилиновых порохов

Пироксилино-водная взвесь с массовой долей 3 % поступает через пескоуловитель и электромагнитный сепаратор 1 в ажитатор 2. В ажитаторе 2 взвесь отстаивается и декантируется до массовой доли 8 %, подогревается острым паром до температуры 45 °С и с помощью массонасоса 3 и насоса-дозатора 6 подается на водоотжим и обезвоживание в непрерывно действующую центрифугу 5. Отжатая вода поступает в бак оборотной воды 4, в этот бак подается также сливная вода из ажитатора 2.

Пироксилин в центрифуге 5 обезвоживается этиловым спиртом-ректификатом с объемной долей не менее 95 % при температуре 1530 °С. Спирт поступает в центрифугу из расходного бака 12 через дозатор 11 и ротаметр. Из центрифуги отработанный спирт собирается в емкости 16. Обезвоженный пироксилин выгружается в бункер 7, где он частично разрыхляется шнек-винтами и подается в шнек-протирку 8, затем в шнек-дозатор 9 и в каскадный смеситель-пресс 10. Одновременно с пироксилином в каскадный смеситель-пресс из расходного бака 14 через дозатор 13 и ротаметр дозируется эфир с растворенным в нем дифениламином. Из каскадного смесителя-пресса пороховая масса выпрессовывается через формующие втулки, и ленточным транспортером пороховые шнуры подаются на резательный агрегат 15.

После резки пороховые элементы подаются в горизонтальный трехфазный аппарат на стадию непрерывного удаления спиртоэфирного растворителя, а затем – на заключительные стадии.

2.5 Особенности технологии производства сферических

порохов и краткие сведения о кордитном порохе

Сферические пороха изготавливают по эмульсионной технологии, основными стадиями которой являются:

подготовка исходных компонентов;

приготовление раствора компонентов в растворителе;

приготовление эмульсии раствора в водной среде;

отгонка растворителя и формирование пороховых элементов;

промывка, сортировка, флегматизация, отжим и сушка;

смешение, развеска и укупоривание.

Подготовленные компоненты пороха растворяются в этилацетате с получением раствора необходимой вязкости (лака). Модуль смешения по этилацетату составляет от 2,81 до 4,50. Лак при интенсивном перемешивании в воде (модуль по воде равен 3,5–4,4) образует эмульсию. Для получения устойчивой эмульсии к воде добавляется эмульгатор (мездровый клей) в количестве 0,8–1,5 % масс. Перемешивание производится при температуре 55–65 °С. Отгонка растворителя проводится в два этапа: на первом этапе при температуре 72–76 °С отгоняется 70–75 % этилацетата, на второй ступени отгонка осуществляется при температуре 86–92 °С. Для обезвоживания пороховых элементов в воде растворяется до 3 % масс. водоотнимающего агента – сульфата натрия. Отработанный этилацетат представляет собой азеотропную смесь с водой и используется повторно со свежим растворителем. После удаления растворителя образуются твердые сферические пороховые элементы различных размеров. Поэтому после промывки проводится сортировка пороховых элементов по размерам. Сортировка про-водится в двух- или трехкаскадном барабане при орошении водой. Выход целевой фракции составляет 70–95 %. Флегматизация сферического пороха осуществляется эмульсионным способом при температуре 78–95 °С в течение 0,5–2 ч в аппарате с интенсивным механическим перемешиванием. Предварительно в аппарат заливается подготовленная эмульсия флегматизатора. Отжим порохов от воды производятся на карусельном вакуум-фильтре. Сушка, графитовка и полировка порохов проводится на непрерывно действующих аппаратах с производительностью 200–250 кг/ч. Порох в течение 50–100 мин обдувается горячим воздухом при температурах 88–98 °С в зонах 1 и 2, при температурах 80–90 °С − в зонах 3 и 4; при температуре не более 35 °С – в зоне 5 (охлаждения). Мешка пороха с целью усреднения физико-химических и баллистических характеристик порохов в малых партиях и в общей партии проводится на аппаратах Тарасова или в смесителях другой конструкции. После мешки порох развешивается и упаковывается в герметическую металлическую тару.

Пороха кордитного типа по составу близки к баллиститным порохам. Кордиты содержат высокоазотный пироксилин № 1 и нитроглицерин. Поэтому такие пороха имеют высокую энергетику. Но нитроглицерин не пластифицирует пироксилин № 1, поэтому для этой цели используется летучий растворитель – ацетон или спиртоэфирная смесь. Технология производства кордитов близка к технологии производства пироксилиновых порохов, отличие заключается в отсутствии стадии вымочки, так как нитроглицерин растворяется в воде.

Кордитные пороха применяются в английской, итальянской, американской и германской армиях.