- •Бийский технологический институт (филиал)

- •Содержание

- •Введение

- •1 Взрывчатые вещества

- •1.1 Общие сведения о взрывчатых веществах [3–6]

- •1.2 Классификация взрывчатых веществ [36]

- •1.3 Реакции взрывчатого разложения

- •1.4 Общие свойства взрывчатых веществ

- •1.4.1 Чувствительность взрывчатых веществ [4, 7]

- •1.4.2 Стойкость взрывчатых веществ [4, 7]

- •1.5 Действие взрыва на окружающую среду [4]

- •1.6 Понятие о боеприпасах и выстрелах [8]

- •1 − Взрыватель; 2 − заряд взрывчатого вещества; 3 − корпус;

- •4 − Ведущий поясок; 5 − сопло; 6 − твердотопливный реактивный заряд; 7 − боевая часть

- •1.7 Инициирующие взрывчатые вещества [9]

- •1.7.1 Гремучая ртуть

- •1.7.2 Азид свинца

- •1.7.3 Тринитрорезорцинат свинца

- •1.7.4 Тетразен

- •1.8 Средства инициирования

- •1.8.1 Средства воспламенения

- •1 − Колпачок; 2 − покрытие ударного состава; 3 − ударный состав

- •1 − Корпус гильзы; 2 – наковальня; 3 − капсюль-воспламенитель; 4 − затравочные отверстия

- •1.8.2 Средства детонирования

- •1 − Колпачок; 2 – чашечка; 3 – сетка шелковая; 4 – тнрс; 5 – азид свинца; 6 – тетрил; 7 – накольный состав

- •1.9 Бризантные взрывчатые вещества [3]

- •1.9.1 Нитроглицерин [3, 4, 10, 11]

- •1 − Инжектор для подачи водной эмульсии нитроглицерина на фазу

- •1.9.2 Гексоген [3,4]

- •1.9.3 Октоген [3,4]

- •1.9.4 Нитраты целлюлозы [4, 11–16]

- •5 Редуктор; 6 – вертикальный вал; 7 – кронштейн; 8крышка

- •1.9.5 Тротил [3, 4]

- •1.10 Промышленные взрывчатые вещества [4, 17–19]

- •1.10.1 Простейшие гранулированные взрывчатые вещества

- •1.10.2 Взрывчатые смеси аммиачной селитры с тротилом

- •1.10.3 Водосодержащие взрывчатые вещества

- •1.10.4 Эмульсионные взрывчатые вещества (эмулиты)

- •1.10.5 Нитроэфиросодержащие взрывчатые вещества

- •1.10.6 Предохранительные взрывчатые вещества

- •1.10.7 Конверсионные промышленные взрывчатые вещества

- •1.11 Снаряжение боеприпасов взрывчатыми веществами

- •1.12 Применение взрывчатых веществ в народном хозяйстве

- •2 Пороха и сртт

- •2.1 Общие сведения о порохах

- •2.2 Классификация порохов

- •2.3 Дымный порох [4, 11, 19, 38]

- •2.3.1 Свойства дымного пороха

- •2.3.2 Производство дымного пороха [11, 39]

- •2.3.3 Применение дымного пороха

- •2.4 Пироксилиновые пороха [4, 11, 40–42, 87–88]

- •2.4.1 Производство пироксилиновых порохов периодическим методом

- •2.4.2 Производство пироксилиновых порохов непрерывным методом

- •2.5 Особенности технологии производства сферических

- •2.6 Баллиститные пороха [4, 11, 44–46, 89]

- •2.6.1 Изготовление пороховых масс баллиститного типа

- •2.6.2 Переработка пороховых масс баллиститного типа методом проходного прессования

- •2.6.3 Иные способы переработки пороховых масс баллиститного типа

- •2.6.4 Применение баллиститных порохов в народном хозяйстве [18, 19]

- •1 − Буровая вышка; 2 − пиропатрон; 3 − узел воспламенения; 4 − пороховая шашка; 5 − воспламенительный заряд; 6 − нефтяной пласт; 7 − пороховой заряд; 8 − скважина с жидкостью (вода, растворы кислот)

- •1 − Прибор крепежный для измерения давления; 2 − наконечник;

- •3 − Кабель; 4 − головка кабельная; 5 − бронепокрытие; 6 − заглушка;

- •7 − Заряд воспламенительный; 8 − трубка алюминиевая; 9 − пиропатрон; 10 − заряд дополнительный; 11 − заряд многощелевой

- •1 − Газогенератор плазмы; 2 − заряд твердого плазменного топлива;

- •6 − Нагрузка; 7 − магнитная система

- •2.7 Смесевые ракетные твердые топлива

- •1 − Воспламенитель; 2 − обечайка камеры; 3 − заряд сртт;

- •4 − Сопловой блок

- •1 − Защитный кожух; 2 − блок центровочного зеркала; 3− заряд твердого топлива; 4 − теплоизоляционное покрытие; 5 − корпус; 6 − вкладыш; 7 − расширяющаяся часть сопла; 8 − резиновая заглушка;

- •9 − Воспламенительное устройство

- •1 − Теплоизоляция; 2 − заряд твердого топлива; 3 − сопловой блок; 4 − корпус; 5 − воспламенительное устройство

- •1 − Теплоизоляция; 2 − заряд твердого топлива; 3 − сопловой блок; 4 − корпус; 5 − воспламенительное устройство

- •1 − Корпус; 2 − теплозащитное покрытие; 3 − тороидальный воспламенитель; 4 − сопловой блок; 5 − графитовый вкладыш

- •1 − Двигательная установка; 2 − ракета «Союз»

- •1 − Глухой торец камеры сгорания; 2 − заряд тт; 3 − фильтр; 4 − сопло

- •2.7.1 Принципиальный состав сртт и назначение компонентов

- •1 − Окна; 2 − загрузочный люк; 3 − корпус; 4 − защитные мембраны; 5 − выгрузочный люк; 6 − резиновая прокладка; 7 − прижимной фланец

- •1 − Привод ротора; 2 − ротор; 3 − загрузочный люк; 4 − лаз с вышибной крышкой; 5 − загрузочное сопло; 6 − коллектор

- •1 − Корпус (сварная рамная конструкция); 2 – дверь для обслуживания привода; 3 – боковой люк; 4 – шарниры поводковой вилки;

- •1 − Термопара; 2 − вал; 3 − редуктор; 4 − люк; 5 − мешалки; 6 − корпус

- •1 − Автоцистерна с пластификатором; 2 − резервуар для хранения пластификатора; 3 − бункер для взвешивания; 4 − резервуар для

- •6 − Дополнительные жидкие ингредиенты; 7 − питатель твердых

- •13 − Дозирующий насос; 14 − вертикальный тигель со смесью;

- •15 − Передвижной бак с премиксом

- •1 − Предварительный смеситель; 2 − шнек предварительного

- •5 − Шнек вакуумного смесителя

- •1 − Вакуум-насос; 2 − емкость порошкообразных компонентов;

- •3 − Циклон; 4 − дозатор сыпучих компонентов; 5 − течка;

- •6 − Импульсный дозатор; 7 − реактор; 8 − фильтр; 9 − дозатор

- •1 − Контейнер окислителя; 2 − реактор жидковязких компонентов;

- •3 − Мерник связующего; 4 − емкость для алюминия; 5 − смеситель;

- •6 − Изложница; 7 − транспортная платформа

- •2.7.3 Методы контроля качества изделий

- •3 Пиротехнические составы

- •3.1 Общие сведения о пиротехнических составах [4, 85, 86, 90]

- •3.2 Классификация пиротехнических составов

- •3.2.1 Осветительные пиротехнические составы

- •3.2.2 Сигнальные пиротехнические составы

- •3.2.3 Трассирующие составы

- •3.2.4 Зажигательные составы

- •3.2.5 Дымовые (маскирующие) составы

- •3.2.6 Пестицидный состав [86–87]

- •3.3 Использование пиротехнических составов в народном

- •1 − Корпус; 2 − головная часть; 3 − шашка с йодистым серебром;

- •4 Вышибной заряд

- •1 − Головная дистанционная трубка; 2 − отверстия для выхода парогазовой смеси; 3 − шашка активного дыма; 4 − пиропороховой двигатель; 5 − сопловой блок; 6 − парашютный отсек

- •1 − Картонная гильза с шашкой; 2 − картонная оболочка;

- •3 − Льдообразующий состав; 4 − пороховой вышибной заряд;

- •5 − Капсюль-воспламенитель

- •1 − Корпус; 2 − пироэлементы; 3 − воспламенительно-разрывной заряд;

- •4 − Усилитель; 5 − замедлительно-воспламенительный узел; 6 − дроссель; 7 − вышибной заряд; 8 − электровоспламенитель

- •1 Корпус; 2 – крышка; 3 – упор; 4 – обтюратор; 5 – пироэлементы;

- •6 Искристо-форсовый состав; 7 – кометный факел; 8 – диафрагма;

- •Литература

2.6.1 Изготовление пороховых масс баллиститного типа

При изготовлении пороховых масс баллиститного типа решаются следующие задачи:

обеспечение точной дозировки всех компонентов, входящих в пороховую массу;

обеспечение равномерного распределения всех компонентов между собой. От этого зависят как реологические свойства пороховых масс, так и физико-химические и баллистические свойства готовых изделий (прочность, термостабильность, разброс по скоростям горения и другие);

обеспечение прочной связи всех компонентов пороховой массы с волокнами НЦ;

обеспечение наибольшей глубины взаимодействия НЦ c пластификаторами;

обеспечение безопасности смешения всех компонентов. Для этого перемешивание компонентов осуществляется в воде.

2.6.1.1 Подготовка компонентов

НЦ и НГЦ, изготавливаемые в пороховом цехе или в отдельных цехах завода, дозируются весовым или объемно-импульсным способами и направляются в ППМБТ (производство пороховой массы баллиститного типа) в виде суспензий и эмульсий с концентрацией 10–20 %.

НГЦ перед смешением с целью ускорения процесса смачивания НЦ дополнительно тонко диспергируется в специальном гидродинамическом устройстве.

Модификаторы горения (катализаторы, ингибиторы, стабилизаторы горения) с целью повышения их эффективности подвергаются механоактивации в высокоэффективном дезинтеграторе.

Металлическое горючее (А1 или сплав Al+Mg) защищается от взаимодействия с водой окисной (А12О3) (пассивация окисляющими растворами) и гидрофобной (обычно стеаратной) пленками.

Оксиды реагирующих с водой металлов (MgO) гидратируются и гидрофобизуются.

Взрывчатые вещества (гексоген, октоген и др.) готовятся в виде суспензии в воде с определенной концентрацией, обеспечиваемой дозирующим весовым насосом-дозатором.

2.6.1.2 Схемы производства пороховой массы балиститного типа [87]

Технологическая схема ППМБТ, существовавшая в СССР, базировалась на смешении в водной среде компонентов состава. В смеситель («варочный котел») подавались последовательно дозируемые вручную нитроцеллюлоза, нитроэфиры со стабилизатором химической стойкости, суспензии твердых компонентов.

Перемешанная в течение нескольких десятков минут масса подавалась в большой смеситель, где формировалась пороховая смесь.

В 40–50-х гг. эта схема была усовершенствована введением двух поочередно работающих «варочных котлов», которые практически непрерывно подавали смешанную массу в смеситель общих партий (полунепрерывное производство). Во второй половине 50-х гг. было разработано непрерывное ППМБТ (рисунок 28).

1 – ажитатор;2 – массонасос; 3 – объемно-импульсный дозатор;

4 – дозатор сыпучих компонентов; 5 – расходная емкость;

6 – расходный бак; 7 – шестеренный насос; 8 – АПР; 9 – инжектор; 10 – контейнер; 11 – пассиватор; 12 – гидрофобизатор; 13 – растворитель; 14 – смеситель; 15 – промежуточный

смеситель; 16 – смеситель общих партий

Рисунок 28 – Непрерывная технологическая схема изготовления пороховой массы высокоэнергетических баллистических порохов

Для дозирования компонентов использовались непрерывные объемно-импульсные и весовые дозаторы, а смешение компонентов производилось в двух последовательно установленных мешателях («варочных котлах»), из которых масса поступала непрерывно за счет перелива в промежуточный смеситель, а затем в смеситель общих партий. В 60–70-х гг. для изготовления высокоэнергетических порохов эта схема была дополнена процессами гидратации оксида магния и защиты от воды металлического горючего (пассивация и гидрофобизация).

Непрерывное предварительное смешение компонентов пороховой массы осуществляется в двух последовательно расположенных смесителях («варочных котлах»), соединенных переливной трубой 15 (рисунок 29).

1 – запорный клапан; 2 – вал с мешалкой; 3 – труба для подачи сжатого воздуха; 4 – диффузор; 5 – рубашка для обогрева; 6 – корпус смесителя; 7 – подача КВВ; 8 – корпус привода; 9 – приводная головка; 10 – электродвигатель; 11 – эжектор для подачи вазелинового масла;

12 – эжектор для подачи суспензии твердых компонентов; 13 – крышка; 14 – патрубок для перелива; 15 – переливная труба; 16 – труба для инжектирования смеси растворителей

Рисунок 29 – Смесители пороховой массы («варочные котлы»)

Смесители отличаются друг от друга только расположением штуцеров на верхних крышках 13. В первый котел загружаются последовательно все компоненты, за исключением смеси пластификаторов по трубе 7 подается КВВ, затем вазелиновое масло, суспензии катализаторов, гидратированного и гидрофобизованного оксида магния, пассивированных и гидрофобизованных порошкообразных металлов. Во второй котел инжектируется смесь пластификаторов. Пороховая масса по переливной трубе 14 поступает в промежуточный смеситель, а затем в смесители общих партий, в которых осуществляется длительное перемешивание для «созревания» массы, перераспределения пластификатора и окончательного усреднения композиции. Срок хранения пороховой смеси до ее переработки ограничивается в зависимости от состава 1–6 сутками.

В 80-х гг. была разработана технологическая схема (рисунок 30), имеющая самый высокий современный уровень, которая учитывала все аспекты химии, технологии и управления производством. На примере этой технологической схемы и рассмотрим ППМБТ.

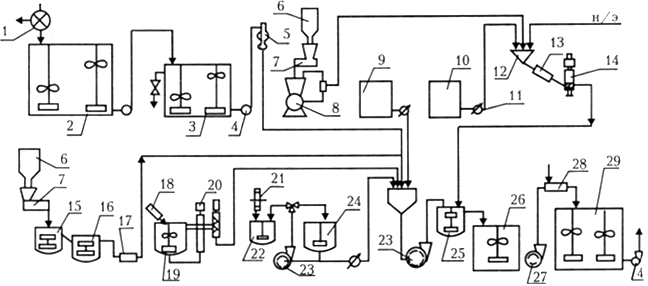

1 – фильтр-сгуститель; 2 – ажитатор приемный; 3 – ажитатор точной концентрации; 4 – насос центробежный; 5 – объемно-импульсный дозатор; 6 – расходный бункер централита; 7 – весовой дозатор типа ДН; 8 – гидродинамический аппарат для приготовления и транспортирования суспензий; 9, 10 – расходные емкости; 11 – насос-дозатор; 12 – устройство для ввода пластификаторов; 13 – смеситель статический; 14 – гидродинамическое эмульгирующее устройство; 15 – пассиватор сплавов; 16 – гидрофобизатор; 17 – насос винтовой; 18 – устройство для выгрузки ВВ; 19 – суспензатор; 20 – винтовой насос-дозатор ВВ; 21 – дезинтегратор; 22 – суспензатор приемный для катализаторов; 23 – гидродинамический смеситель-насос; 24 – суспензатор расходный; 25 – смеситель непрерывного действия; 26 – смеситель промежутный; 27 – гидродинамический смеситель-насос для массы; 28 – нагреватель суспензии массы; 29 – смеситель общих партий

Рисунок 30 – Современная схема производства пороховой массы баллиститного типа

Использование гидродинамических аппаратов в современной схеме для обработки как исходных компонентов пороховой массы, так и группы компонентов и композиции в целом, позволило существенно интенсифицировать процесс изготовления, повысить однородность массы и исключить необходимость ее «созревания».

Фаза смешения осуществляется в форсмесителе 25, куда подаются суспензии КВВ, металлических порошков, ВВ, катализаторов горения, предварительно смешанных в гидродинамическом смесителе-на-сосе 23, а также смесь пластификаторов, тонкодиспергированная в гидродинамическом эмульгирующем устройстве 14.

Процесс осуществляется при 12–22 °С.

Из форсмесителя масса поступает в промежуточный смеситель 26, затем обрабатывается в гидродинамическом смесителе-насосе 27 и подается в нагреватель 28 для ускорения диффузионных процессов взаимодействия НЦ с пластификаторами за счет повышения температуры до 77–87 °С.