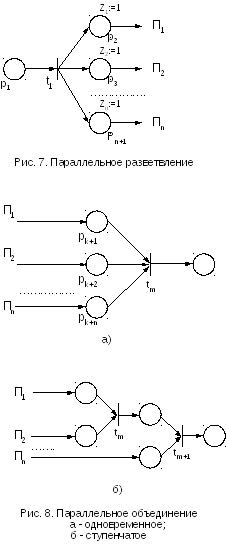

4. Параллельное разветвление (рис.7).

По правилам срабатывания перехода t1 маркеры попадают одновременно во все его выходные позиции p2..pn+1 и инициируют параллельно выполняемые процессы П1.. Пn.

5. Параллельное объединение.

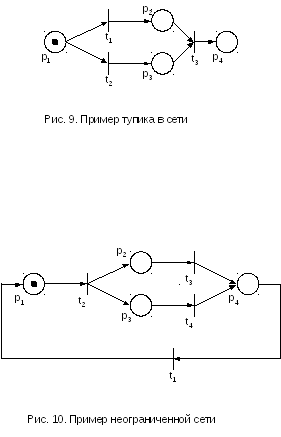

Объединение параллельных ветвей в правильных сетях Петри должно происходить на общем переходе, а не на общей позиции, иначе возможно "разбухание" сети, т.е. накопление маркеров в некоторых позициях до неограниченного количества. Примеры правильного объединения параллельных процессов приведены на рис.8.

Одновременное объединение можно использовать для синхронизации окончания параллельных процессов. Переход tm на рис.8,а срабатывает лишь тогда, когда появляются маркеры во всех его входных позициях рк+1..рк+n, т.е. когда закончатся все параллельные процессы П1..Пn. Пример неправильного объединения ветвей параллельного сечения показан на рис.10.

После однократного прохождения такого участка сети в позиции р4 будет 2 маркера вместо одного, который находился в позиции p1. При многократном прохождении маркеров через данный участок их количество в сети неограниченно возрастает.

Из вышеизложенного следует, что для корректности процесса управления описывающая его сеть должна быть правильной.

6. Стратификационное сечение.

Стратифицированные сети используются для отражения иерархичности реальной системы. При этом управление нижними уровнями системы описывается сетями, вложенными в сеть управления верхнего уровня.

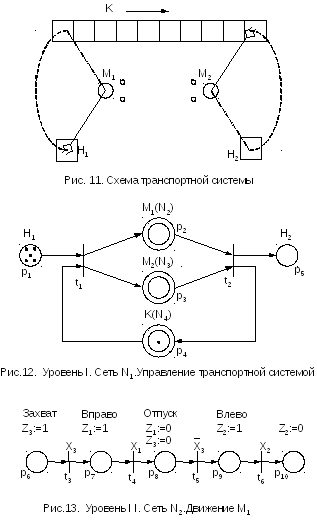

Пусть необходимо построить модель управления транспортной системой (рис.11).

Манипулятор М1 берет детали из накопителе Н1 и устанавливает их в первую ячейку конвейера К. Манипулятор М2 одновременно переставляет детали из последней ячейки К в накопитель Н2. После отработки манипуляторов конвейер перемещается на одну ячейку вправо. Далее все операции повторяются.

Цикл работы М1 и М2 упрощенно состоит из следующих элементарных движений : захват детали - поворот вправо - отпуск детали - поворот влево, каждое из которых фиксируется датчиками.

Процесс управления транспортной системой и соответствующую сеть Петри удобно представить в виде двух уровней иерархии. Верхний показывает временную синхронизацию тактов работы агрегатов М1,М2,К, а нижний, исполнительный, описывает их движение. Сеть верхнего уровня приведена на рис.12.

При включении системы оператор подает сигнал пуска I=1, переход t1 открывается, и по одному маркеру из позиций р1 и р4 переходят в р2 и р3, инициируя одновременную работу М1 и М2. После окончания работы обоих манипуляторов срабатывает переход t2, и один

маркер попадает в позицию р5, а второй - в позицию р4, инициируя движение конвейера. Далее описанный цикл повторяется. Таким образом, в первом такте цикла одновременно работают М1 и М2, а во втором - перемещается конвейер.

Пусть включение приводов манипулятора на повороты вправо, влево и захват детали осуществляется сигналами Zi:=1 (i=1,2,3), а выполнение этих действий фиксируется сигналами датчиков Xj(i=1,2,3), тогда такт работы М1 можно смоделировать вложенной сетью N2 (рис.13).

Движение М2 и К описывается аналогичными вложенными сетями N3 и N4.

В данном примере маркеры в позициях р1 и р5 моделируют детали в накопителях Н1 и Н2. За каждый цикл один маркер изымается из р1 и один маркер попадает в р5. Это соответствует изъятию одной детали из Н1 и помещению одной детали в Н2. Перед включением системы в р1 находилось шесть маркеров, поэтому через шесть циклов система остановится, так как в р1 маркеры кончатся, и переход t1 не будет возбужден.

2. Роботоконвейерные комплексы

Роботоконвейерные комплексы (РКК) - производственные системы, состоящие из перестраиваемых автоматов (промышленных роботов, станков с ЧПУ, технологических агрегатов) и конвейерного оборудования, осуществляющего накопление и транспортирование продукции.

2.1. Структура ркк и технологический процесс

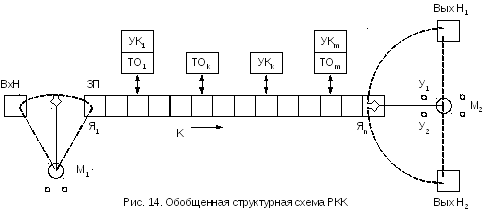

Обобщенная структурная схема РКК приведена на рис.14.

Оборудование комплекса можно разделить на пять групп :

1) транспортно-технологические конвейеры (К), выполняющие транспортировку заготовок и деталей между технологическими операциями, а также функцию технологического стола ;

2) технологическое оборудование (ТО) (станки, аппараты, промышленные роботы ) для выполнения технологических операций (механическая обработка, сварка, клепка, гибка, сборка, и т.п.);

3) устройства контроля (УК) - приборы для контроля качества производимых операций, которые конструктивно могут быть выполнены как самостоятельные агрегаты или совмещены с ТО;

4) манипуляторы (М) (или промышленные роботы), выполняющие загрузочно-разгрузочные операции на загрузочной (ЗП) и сортировочной (СП) позициях;

5) входные (ВхН) и выходные (ВыхН) накопители заготовок и деталей (кассеты, палеты, конвейеры и т.п.).

Заготовки и изделия располагаются в ячейках Яi конвейера К. Манипулятор М1| переносит заготовки из входного накопителя в ячейку Я1 конвейера. Технологические агрегаты ТО1..ТОm выполняют последовательные технологические операции в соответствующих ячейках конвейера. Устройства контроля УК1..УКm проверяют качество произведенных операций ТО1..ТОm и выдают соответствующие сигналы в систему управления. Манипулятор М2 переносит детали в зависимости от качества в выходные накопители ВыхН1 (годные детали) и ВыхН2 (брак).После окончания работы ТО, УК и М конвейер перемещается на одну ячейку вправо. Далее цикл работы повторяется.

2.2. Принцип действия механизмов

Конструкция механизмов и их приводов может быть весьма разнообразной (электро- , пневмо-, гидропривод) и достаточно сложной (например, универсальные многостепенные роботы со следящими приводами). Однако для относительно простых технологических операций типа сборки, клепки, точечной сварки и т.п. такие агрегаты экономически нецелесообразны, поэтому ограничимся рассмотрением классы механизмов с двумя-тремя степенями подвижности с разомкнутыми (неследящими) приводами .

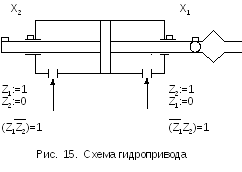

Манипуляторы обладают вертикальным перемещением схвата (подъем-опускание) и горизонтальным движением (поступательным или вращательным) между конвейером и накопителями, а также захватом-отпуском детали охватом. Упрощенная схема гидропривода одной степени подвижности приведена на рис.15.

По сигналам Z1:=1, Z2:=0 включается подача жидкости в левую, а по сигналам Z1:=0, Z2:=1 - в правую полость гидроцилиндра, и поршень со штоком движется соответственно вправо или влево. Достижение крайних положений штока фиксируется датчиками Х1, Х2.

Перемещение конвейеров осуществляется аналогичным гидроприводом через храповой механизм (при обратном ходе штока конвейер не движется).

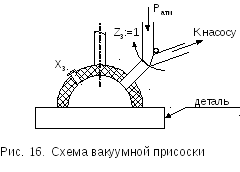

Схваты манипуляторов могут быть выполнены по принципу вакуумной присоски (рис.16). Управление схватами осуществляется переключением по сигналу Z3:=1 клапана, соединяющего присоску с вакуумной магистралью. Контроль вакуума в присоске производится датчиком Х3.

Цикл работы М1содержит следующие простейшие действия (исходным является положение схвата вверху над ВхН): опускание -захват детали - подъем - поворот вправо - опускание - отпуск детали -подъем - поворот влево.

Манипулятор М2 в среднем положении по горизонтали удерживается управляемыми упорами У1 и У2, которые убираются или устанавливаются с помощью электромагнита и возвращаются в исходное положение под действием пружины (рис.17). Верхнее и нижнее положения упоров фиксируются датчиками Х4 и Х5 (на рис. Не показаны).

Цикл работы М2 для перемещения детали с конвейера в ВыхН1 или ВыхН2 аналогичен циклу М1 с той разницей, что перед запуском М2 к какому-либо накопителю убирается соответствующий упор У1 или У2, а после отработки манипулятора упор возвращается в исходное положение. Среднее положение М2 в горизонтальной плоскости контролируется датчиком.

ТО и УК имеют два фиксированных положения в горизонтальной плоскости: исходное (отведено от конвейера) и рабочее (подведено к конвейеру), которые также реализуются гидроприводом.

Цикл работы ТО и УК содержит следующие действия:

а) для совмещенного ТО/УК: подвод к конвейеру - технологическая операция - контроль качества - отвод от конвейера;

б) для раздельного ТО (УК): подвод к конвейеру - технологическая операция (контроль качества) - отвод от конвейера.

Вид технологических операций и физический принцип контроля качества не конкретизируются, поэтому предполагается, что выполнение указанных операций и контроля обеспечивается локальными САУ, и на логическом уровне управления рассматриваются лишь сигналы Zj:=1, включающие локальные САУ, и ответ соответствующих датчиков Xj об окончании их работы на данном цикле.