- •1 Загальна частина

- •Проектом передбачаеться здійснити випуск наступних видів цементів:

- •Шлакопортландцемент дсту б в.2.7 - 46: 2010 шпц іiі/a – 400;

- •2 Технологічна частина

- •2.2.2. Розрахунок питомої витрати сировинних матеріалів

- •Середньозважене утримання клінкера випускаємого цементу.

- •Потреба у компонентах сировинної суміші та цементної шихти.

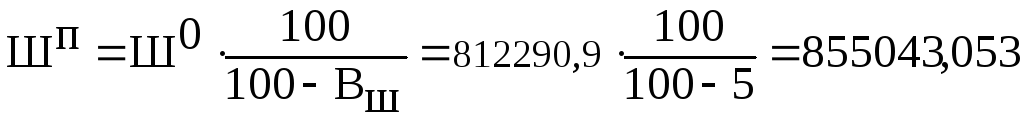

- •Річний випуск цементу з урахуванням виробничих витрат:

Середньозважене утримання клінкера випускаємого цементу.

Середньозважене утримання клінкера у випускаємому цементі складе:

Мкл =( К1а1 + К2а2) / 100 , % (2.13)

де К1, К2, К3, — вміст клінкеру у шлакопортландцементі та портландцементі, відповідно, %;

а1, а2, а3, — доля зазначених цементів у загальному об’ємі випуску, %.

Мкл = (65 · 60 + 40 · 40) / 100 = 55

Річний випуск клінкеру при встановленні на проектуємому заводі трубний кульовий млин 3,5X15 м складе:

![]() ,

т/рік (2.14)

,

т/рік (2.14)

де 8760 — кількість годин у році;

qп — годинна продуктивність обертової печі, qп = 75 т/годину;

Квп — коефіцієнт використання обертової печи, Квп = 0,85.

![]() =

2·8760750,85 =

1116900

т/рік.

=

2·8760750,85 =

1116900

т/рік.

Річний випуск цементу складе:

Qрікц=1116900·100/55=2030727,27 т/рік

Річний випуск цементу по видам:

- Шлакопортландцемент ШПЦ-III/А-400 =812290,91 т

- Портландцемент ПЦ ІI/Б-Ш- 500= 1218436,36 т

(Розрахункові дані вносимо у табл. 2.4 )

Потреба у компонентах сировинної суміші та цементної шихти.

2.3.3.1 Теоретична річна потреба у компонентах цементної шихти цех помелу цементу.

![]() =

=

![]() ,

т/рік,

(2.15)

,

т/рік,

(2.15)

де Цi — річний випуск i-го виду цементу, т/рік,

bi – вміст i-го компоненту цементної шихти у даному виді цементу, %:

– клінкеру:

К0=(1218436,36*65)/100+(812290,91*40)/100=1116900 т/рік

– доменного гранульованого шлаку:

Ш0=(1218436,4*30)/100+(812290,9*55)/100=812290,9 т/рік

– гіпсового каміння:

Г0=(1218436,36*5)/100+(812290,91*5)/100=101536,346 т/рік

2.3.3.2 Річна потреба цеха помелу цементу у компонентах цементної шихти з урахуванням витрат

![]() ,

т/рік (2.16)

,

т/рік (2.16)

де Вi – виробничі витрати компонентів цементної шихти, приймаємо Вi = 5 %

– клінкеру:

![]() т/рік

т/рік

– доменного гранульованого шлаку:

т/рік

т/рік

Річний випуск цементу з урахуванням виробничих витрат:

.

![]() т/рік

т/рік

Річна потреба у сировинних матеріалах

2.3.4.1 Суха сировинна суміш:

![]() 1817285,65

т/рік (2.17)

1817285,65

т/рік (2.17)

2.3.4.2 Сухі сировинні компоненти:

![]() = Кп·

= Кп·![]() ,

т/рік

(2.18)

,

т/рік

(2.18)

– вапняк:

![]() = 1172745·

1,1653= 1366599,8 т/рік;

= 1172745·

1,1653= 1366599,8 т/рік;

– глина:

![]() = 1172745·0,33781

= 396164,99

т/рік

= 1172745·0,33781

= 396164,99

т/рік

– колошниковий пил:

![]() = 1172745·0,04494 = 52703,16

т/рік

= 1172745·0,04494 = 52703,16

т/рік

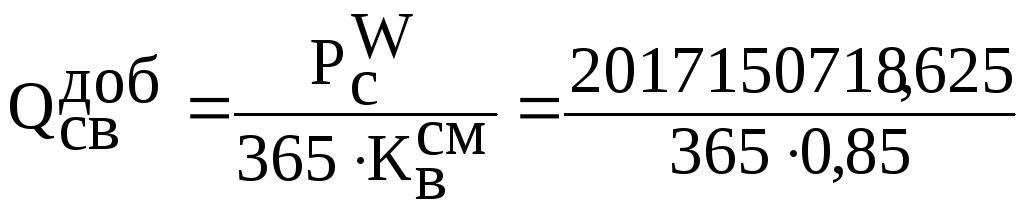

2.3.4.3 Сировинна суміш з природньою вологістю:

![]() =KП·

=KП·![]() =1172745·1720,025=2017150718,625т/рік

(2.19)

=1172745·1720,025=2017150718,625т/рік

(2.19)

2.3.4.4.Компонентів сировинної суміші у стані природньої вологості:

![]() = Кп·

= Кп·![]() ,

т/рік

(2.20)

,

т/рік

(2.20)

– вапняк:

![]() =

1172745·1,22737

= 1439392,03

т/рік

=

1172745·1,22737

= 1439392,03

т/рік

– глина:

![]() = 1172745·0,44349

= 520100,68

т/рік

= 1172745·0,44349

= 520100,68

т/рік

– колошниковий пил:

![]() = 1172745·0,049165

= 57658,0079

т/рік

= 1172745·0,049165

= 57658,0079

т/рік

Розрахунок добової витрати матеріалів

2.3.5.1 Цемент:

Qцдоб=

![]() ,

т/добу

, (2.21)

,

т/добу

, (2.21)

де Квдоб– коефіцієнт використання цементних млинів, Квдоб = 0,85.

Qцдоб = 2030727,27/(365*0.85) = 6545,5 т/добу.

2.3.5.2 Клінкер:

Qкдоб=![]() =3780

т/добу

(2.22)

=3780

т/добу

(2.22)

2.3.5.3 Доменний гранульований шлак:

QДГШдоб=![]() =2755,98

т/доб

(2.23)

=2755,98

т/доб

(2.23)

2.3.5.4 Гіпсове каміння:

QГКдоб=![]() =343,6

т/добу (2.24)

=343,6

т/добу (2.24)

2.3.5.5 Суха сировинна суміш:

![]() 5857,5

т/добу (2.25)

5857,5

т/добу (2.25)

де Квсм – коефіцієнт використання сировинних млинів, Квсм = 0,85.

2.3.5.6 Cухий вапняк:

![]() = 4404,8 т/добу

= 4404,8 т/добу

2.3.5.7 Суха глина:

![]() =1276,9

т /добу

=1276,9

т /добу

2.3.5.8 Сухий КП:

![]() =169,9 т /добу

=169,9 т /добу

2.3.5.8 Сировинна суміш з природньою вологістю:

=6501694,5

т/добу

(2.26)

=6501694,5

т/добу

(2.26)

2.3.5.9 Води:

![]() =2571,5

т/добу

=2571,5

т/добу

2.3.5.10 Вологий вапняк

![]() =4639,5 т/добу

=4639,5 т/добу

2.3.5.11 Волога глина:

![]() = 1676,4

т/добу

= 1676,4

т/добу

2.3.5.12 Шлама:

![]() =

8,88

т/добу

=

8,88

т/добу

2.3.5.13 КП:

![]() =185,84

т/добу

=185,84

т/добу

2.3.6 Розрахунок годинної витрати матеріалів:

2.3.6.1 Цемент:

![]() =272,7

т/годину

=272,7

т/годину

2.3.6.2 Клінкер:

![]() =157,5 т/годину

=157,5 т/годину

2.3.6.3 Доменний гранульований шлак:

![]() =114,8

т/годину

=114,8

т/годину

2.3.6.4 Гіпсове каміння

![]() =14,32

т/годину

=14,32

т/годину

2.3.6.5 Суха сировинна суміш:

![]() =244,063

т/годину

=244,063

т/годину

2.3.6.6 Сухий вапняк:

![]() =183,5 т/годину

=183,5 т/годину

2.3.6.7 Сухий доменний гранульований шлак:

![]() =

66,658

т/годину

=

66,658

т/годину

2.3.6.8 Суха глина:

![]() =53,204 т/годину

=53,204 т/годину

2.3.6.9 Сухий КП:

![]() =7,08 т/годину

=7,08 т/годину

2.3.6.10 Сировинна суміш з природньою вологістю:

![]() =270903,9 т/годину

=270903,9 т/годину

2.3.6.11 Вологий вапняк:

![]() =193,3

т/годину

=193,3

т/годину

2.3.6.12 Води:

![]() =107,1

т/годину

=107,1

т/годину

2.3.6.13 Волога глина:

![]() =3,66

т/годину

=3,66

т/годину

2.3.6.14 КП:

![]() =7,74т/годину

=7,74т/годину

Результати розрахунку матеріального балансу зведені у таблицю 2.5

Таблиця 2.5 – Матеріальний баланс виробництва проектованого заводу

|

Найменування матеріалу |

Одиниця виміру |

Витрати матеріалів | ||

|

за рік |

за добу |

за годину | ||

|

Вапняк |

т |

764194,74 |

4404,8 |

183,5 |

|

Глина |

т |

568541,29 |

1276,9 |

53,204 |

|

Вода |

м3 |

27236,68 |

2571,5 |

107,1 |

|

Колошниковий пил |

т |

52703,16 |

169,9 |

7,08 |

|

Шлам |

м3 |

1385347,892 |

5503,68 |

229,32 |

|

Клінкер |

т |

979736,84 |

3780 |

157,5 |

|

Шлак |

т |

855043,068 |

2755,98 |

114,8 |

|

Гіпс |

т |

76244,105 |

343,6 |

14,317 |

|

Цемент |

т |

1524882,211 |

6545,5 |

272,7 |

Контроль виробництва

Значне зростання потужності підприємств, необхідність підвищення якості продукції, розширення її асортименту висовують все більші вимоги до технологічного контролю виробництва. Розвиток науки і техніки, удосконалення технології, розробка і створення автоматизованих систем управління технологічним процесами (АСУТП), застосування електронно-обчислювальної техніки, створюють реальні передумови для організації надійної і швидкодіючої системи контролю виробництва.

Основними задачами такої системи являються:

визначення якості сировинних матеріалів, добавок, палива і т.і.;

визначення складу і характеристик потоків сировинних компонентів, сировинної суміші, клінкеру і цементу у процесі виробництва;

контроль параметрів технологічного процесу по всі виробничим переділам;

контроль якості і паспортизація готової продукції;

аналіз і узагальнення результатів контроля по всім переділам з метою управління технологічним процесом і удосконалення технологічного контроля.

На цементному заводі для вирішення цих задач виконуються слідуючі види контролю: загальнозаводський, оперативний технологічний, параметричний і технічний.

Загальнозаводський технологічний контроль повинен забезпечувати визначення складу і властвостей сировини, палива, добавок, напівфабрикатів і готової продукції. Технологічний контроль являє собою усереднену інформацію за зміну, добу, місяць і т.і.

Оперативний технологічний контроль повинен забезпечувати визначення складу і властивостей матеріалів на входах і вихідах із конкретних агрегатів або технологічних участків і контроль відповідності одержаних параметрів завданням систем управління. Оперативний контроль являє собою разове опробування через інтервали в одну-дві години або безперервний пробовідбір з використанням автоматичних пробовідбірників і аналізаторів.

Параметричний контроль повинен забезпечити оцінку стану устаткування і режиму його роботи. Об’єм параметричного контролю повинен бути достатнім для піддержання експлуатаційних режимів роботи обладнання, запобігання аварій, обліку результатів роботи виробництва.

Технічний контроль повинен забезпечувати контроль якості і паспортизацію партій цементу, відвантажуємих споживачу.

Технологічний контроль виробництва цементу включає дискретне або безперервне опробування матеріалів, які знаходяться у нерухомому стані: у забої кар’єра, в буртах, на складах попередньої гомогенізації, в силосах, залізничних вагонах, пневмотранспортних і гідротранспортних магістралях, гравітаційних потоках.

Маса проби матеріалу повинна зберігати якості матеріалу. Мінімальна маса залежить від розмірів кусків і його неоднорідністю. Чим вона більше і куски матеріалу крупніше, тим більшою повинна бути маса проби.

Для підвищення достовірності відбір проб матеріалів цементного виробництва виконується від рухомого потоку методом січень: деяку частину потоку матеріала періодично або безперервно відводять у пробу. При цьому перевагу віддають потокам, в яких матеріал має можливість перемішуватись на участках транспортування перед точкою відбору.

Мінімальна проба піддається розділенню, яке може включати слідуючі операції: змішування проби, подрібнення і її скорочення. Всі ці операції здійснюються у дробарках, млинах, змішувачах, дільниках і скорочувачах.

Методичні вказівки, необхідні для виконання аналізів матеріалів, викладені у галузевих інструкціях.

Результати визначення хімічного і дисперсійного аналізів приймають за основу при плануванні якості добуваємої сировини і об’єма гірських робіт по кварталах на протязі одного року. Технологічна карта контролю виробництва цементу представлена в табл. 2.6.

Таблиця 2.6 – Схема операцій технологічного контролю виробництва цементу на заводі

|

Техноло-гічний переділ |

Випробу-ємий матеріал |

Місце відбору проб |

Тип пробо-відбірника |

Періодич-ність відбору середньої проби |

Викону-ємі випробування |

Методи контролю |

|

Кар’ер |

Тверда сировина (вапняк, мергель, сланець) |

Крупка із взривних скважин |

Ручний пробовідбір |

По мірі відпрацю-вання корисних копалин |

Вологість Аналіз на п’ять оксидів: SiO2, Al2O3, Fe2O3, CaO, MgO |

Ваговий Рентгено-спектральный |

|

|

М’яка сировина (крейда, глина) |

Борт забою |

Ручний пробовідбір |

По мірі відпрацю-вання корисних копалин |

Вологість Аналіз на п’ять оксидів: SiO2, Al2O3, Fe2O3, CaO, MgO

|

Ваговий Рентгено-спектральный

Ваговий |

Продовження таблиці 2.6

|

Техноло-гічний переділ |

Випобу-ємий матеріал |

Місце відбору проб |

Тип пробо-відбірника |

Періодич-ність відбору середньої проби |

Виконуємі випробу-вання |

Методи контролю |

|

Зберігання та підготовка сирови-нних матеріалів, мінераль-них домішок та палива |

Вапняк |

З ленточного конвеєру, після вторичного дроблення |

Пробо-розділочна машина з установкою для відбору, подготовки і транспорту-вання проб сипучих материалів |

Один раз за зміну |

Вологість Аналіз на п’ять оксидів: SiO2, Al2O3, Fe2O3, CaO, MgO Титр |

Ваговий Рентгено-спектра-льный

Титрування |

|

|

|

|

|

Один раз на месяць по середнім пробам |

Повный хімічний анализ |

Фотометри-чний Вогневий фотометр, титрометр |

|

|

Глина, вапняк, колошни-ковий пил (мокрий спосіб виробництва) |

З ленточного конвеєра після дроблення |

Пробо-розділочна машина з установкою для відбору, подготовки і транспортування проб сипучих матеріалів |

Один раз за сміну |

Вологість Аналіз на п’ять оксидів: SiO2, Al2O3, Fe2O3, CaO, MgO |

Ваговий Рентгено-спектра-льный |

|

|

|

|

|

Один раз на месяць по середнім пробам |

Дисперсність Повний хімічний аналіз |

Ваговий

Фотометри-чний Вогневий фотометр, титрометр |

Продовження таблиці 2.6

|

Технологічний переділ |

Випобуємий матеріал |

Місце відбору проб |

Тип пробовідбірника |

Періодичність відбору середньої проби |

Виконуємі випробування |

Методи контролю |

|

|

Глиняний шлам (мокрий спосіб виробництва цементу) |

З шламо-проводу перед вертика-льними або горизо-нтальни-ми басейна-ми |

Пробо-відбірник |

Один, два рази за зміну

Постійно

Один, два раза в смену Один раз на добу Один раз на місяць |

Вологість

В’язкість

Тонина помолу Аналіз на п’ять оксидів: SiO2, Al2O3, Fe2O3, CaO, MgO Повний хімічний анализ |

Ваговий Радіоізотопний плотномер Індикатор в’язкості Ваговий Рентгено-спектраль-ний Фотометри-чний полум’яний фотометр, титрометр |

|

|

Огарки |

З ленточного конвеєра або з вагонів |

Ручний пробо-відбір |

Від кожної поступившої партії Один раз на місяць |

Вологість Вміст Fe2O3 Повний хімічний аналіз |

Ваговий Фотометричний, полум’яний фотометр, тирометр |

Продовження таблиці 2.6

|

Техно-логічний переділ |

Випро-буємий матеріал |

Місце відбору проб |

Тип пробовідбірника |

Періодичність відбору середньої проби |

Виконуємі випробування |

Методи контролю |

|

|

Тверде паливо (вуголь, сланець) |

З ленточ-ного конвеєра або із вагонів |

Проборозділочна машина з установкою для відбору, підготовки та транспортування проб сипучих матеріалів |

Від кожної поступа-ючої партії |

Вологість Зольність Калорійность |

Ваговий Рентгено-спектральний Теплотехнічний |

|

|

Рідке паливо (мазут) |

Із цистерн |

Ручний пробовідбір |

Від кажної поступа-ючої партії |

Вологість Калорійність |

Ваговий Теплотехнічний |

|

|

Домішки до цементу |

З ленточ-ного конвеєра або із вагонів |

Проборозді-лочна машина з установкою для відбору, підготовки та транспортування проб сипучих матеріалів. Ручний пробовідбір |

Від кожної партії або один раз на місяць |

Вологість Повний хімічний аналіз Активність |

Ваговий Фотометричний

ГОСТ 25094-82 |

|

|

Гіпс |

» |

» |

» |

Вологість Вміст SO3 |

Ваговий Хімічний |

Продовження таблиці 2.6

|

Техноло-гічний переділ |

Випро-буємий матеріал |

Місце відбору проб |

Тип пробо-відбірника |

Періодич-ність відбору середньої проби |

Виконуємі випробу-вання |

Методи контролю |

|

Приготу-вання сирови-нної муки |

Грубо-мелена сирови-нна мука |

Об’єднання потоків на вході у сировинний млин |

Проборозділочна машина з установкою для відбору, підготовки та транспорту-вання проб сипучих матеріалів. |

Один раз на годину

Без-перервно |

Аналіз на п’ять оксидів: SiO2, Al2O3, Fe2O3, CaO, MgO Вологість Тонина помолу Аналіз на чотири оксиди: SiO2, Al2O3, Fe2O3, CaO |

Рентгено-спектральний

Ваговий

Рентгено-спектральний |

|

|

Тонко мелена сирови-нна мука |

На виході із млина |

Пробовідборщик сировинної муки |

Один раз на годину

Без-перервно |

Аналіз на п’ять оксидів: SiO2, Al2O3, Fe2O3, CaO, MgO Вологість Тонина помолу Аналіз на чотири оксиди: SiO2, Al2O3, Fe2O3, CaO |

Рентгено-спектральний

Ваговий Ваговий

Рентгено-спектральний |

Продовження таблиці 2.6

|

Техно-логіч-ний переділ |

Випро-буємий матері-ал |

Місце відбору проб |

Тип пробо-відбірника |

Періодичність відбору середньої проби |

Виконуємі випробування |

Методи контролю |

|

|

Сирови-нна мука |

Об’єднання потоків на вході у змішувальний силос |

Пробо-відбірник сировинної муки з системою дозування і транспортування пневма-тичною почтою |

Один раз в час

Непрерывно |

Аналіз на п’ять оксидів: SiO2, Al2O3, Fe2O3, CaO, MgO Вологість Тонина помолу Аналіз на чотири оксиди: SiO2, Al2O3, Fe2O3, CaO Рентгено-спектральний |

Ваговий |

|

|

|

Об’єднанна потоків на вузлі живлення пічного агрегату |

Те ж саме |

Один раз на дві години

Один раз на місяць по єдиним пробам |

Анализ на п’ять оксидів: SiO2, Al2O3, Fe2O3, CaO, MgO Вологість Тонина помолу Повний хімічний аналіз |

Рентгеноспектральний

Ваговий

Фотометричний |

|

|

|

Вузли переси-пки із змішу-вального силосу в запасний

|

Те ж саме або ручний пробовідбір |

По мірі потреби визначе-ння коефіці-єнта усередне-ння силосах |

Аналіз на п’ять оксидів: SiO2, Al2O3, Fe2O3, CaO, MgO Вологість Тонина помолу |

Рентгеноспектральний

Ваговий |

Продовження таблиці 2.6

|

Техноло-гічний переділ |

Випро-буємий матеріал |

Місце відбору проб |

Тип пробовідбірника |

Періодич-ність відбору середньої проби |

Виконуємі випробува-ння |

Методи контролю |

|

Приготу-вання сирови-нної муки (мокрий спосіб) |

Сирови-нний грубо-мелений шлам (після Гідро-фола) |

Напорний шламо-провід |

Пробо-відбірник шламу |

Один раз на годину |

Аналіз на п’ять оксидів: SiO2, Al2O3, Fe2O3, CaO, MgO Вологість Тонина помолу |

Рентгено-спектральний

Ваговий Радіоізотоп-ний плотномер ваговий |

|

|

Пиль електрофільтрів |

Із гравитаційних потоків в місцях пересипки з транспортерів |

Пробо-відбірник сипучих матеріалів |

Один раз за зміну

Один раз за зміну |

Аналіз на п’ять оксидів: SiO2, Al2O3, Fe2O3, CaO, MgO Повний хімічний аналіз |

Рентгено-спектральний

Фотометрич-ний |

|

|

Сирови-нний шлам (мокрий спосіб) |

Із шламо-проводу перед вертикаль-ними басейнами |

Пробо-відбірник шламу; пристій для відбору і подачи проб шламу; ручний пробовідбір |

Від кожного замоло-того вертика-льного басейну |

Аналіз на чотири оксиди: SiO2, Al2O3, Fe2O3, CaO Вологість Тонина помолу

|

Ваговий, влагомір Ваговий Текучістьметр |

Продовження таблиці 2.6

|

Техноло-гічний переділ |

Випро-буємий матері-ал |

Місце відбору проб |

Тип пробо-відбірника |

Періодич-ність відбору середньої проби |

Викону-ємі випробу-вання |

Методи контролю |

|

|

|

Напорний шламо-провід після насосу до горизо-нтального басейну |

Пробо-відбірник шламу |

16-20 проб від кожного горизонта-льного басейну |

Аналіз на чотири оксиди: SiO2, Al2O3, Fe2O3, CaO Вологість |

Рентгено-спектральний

Ваговий |

|

|

|

Шлам-злив з обертових печей в горизонтальні басейни |

Пробовідбірник шламу або ручний пробовідбір |

Один раз на дві години

Один раз на місяць або по мірі потреби по середнім пробам |

Аналіз на чотири оксиди: SiO2, Al2O3, Fe2O3, CaO Вологість

Тонина п помолу Розтикаємість Повний хімічний аналіз |

Рентгеноспектральний

Ваговий Текучістьметр МХТІ Фотометричний |

Продовження таблиці 2.6

|

Техно-логічний переділ |

Випро-буємий матеріал |

Місце відбору проб |

Тип пробо-відбірника |

Періодич-ність відбору середньої проби |

Виконуємі випробу-вання |

Методи контролю |

|

Випал клин-керу |

Тверде форсун-кове паливо |

Трубо-проводи перед або після циклонів або течка перед форсункой |

Пробо-відбірник сипучих материалів |

1-2 рази за зміну по середнім пробам Один раз на добу по середнім пробам Один раз на місяць |

Тонина помолу Вологість Вміст летучих Зольність Калорийність Хімічний аналіз золи |

Ваговий Тепло-технічний Теплотехнічний Теплотехнічний Фотометричний |

|

|

Клінкер |

За холодиль-ником пічним агрегатом |

Пробо-відбірник клінкера або ручний пробовідбір |

Один раз на дві години Один раз на добу по середнім пробам від всіх печей |

Вміст вільного СаО Аналіз на п’ять оксидів: SiO2, Al2O3, Fe2O3, CaO, MgO Мінералогічний склад, характер кристалізації Фізико-механічні випробування |

Хімічний Фотометричний

Петрографічний

ГОСТ 3101.76-4-81 |

|

Помел цемен-ту |

Цемент |

Після кожного млина |

Пробо-відбірник сипучих матерілів |

Кожні 2 години |

Тонина помолу Вміст SO3 Вміст домішок |

Ваговий (СММ-1) Хімічний Рентгено-вський |

Продовження таблиці 2.6

|

Технологічний переділ |

Випобуємий матеріал |

Місце відбору проб |

Тип пробовідбірника |

Періодичність відбору середньої проби |

Виконуємі випробування |

Методи контролю |

|

|

Цемент |

Із трубопроводів на виход из силосу |

Пробовідбірник сипучих матеріалів |

Після заповнення силосу або замолу партії |

Тонина помолу Вміст SO3 Вміст домішок Фізико-механічені випробувания |

Ваговий (СММ-1) Хімічний Рентгеновський

ГОСТ 310.1.76-4-81 |

|

Відгрузка цементу |

Цемент |

Із трубопроводів на виході из силосу |

Пробовідбірник сипучих материалів, з системою транспортування проб материалів |

Від кожної партії |

Фізико-механічні випробувания |

ГОСТ 310.1.76-4-81 |

На основі даних технологічного контролю проводиться управління технологічними процесами на всіх переділах виробництва, забезпечується отримання продукту заданої якості, та оптимізація техніко-економічних показників роботи підприємства

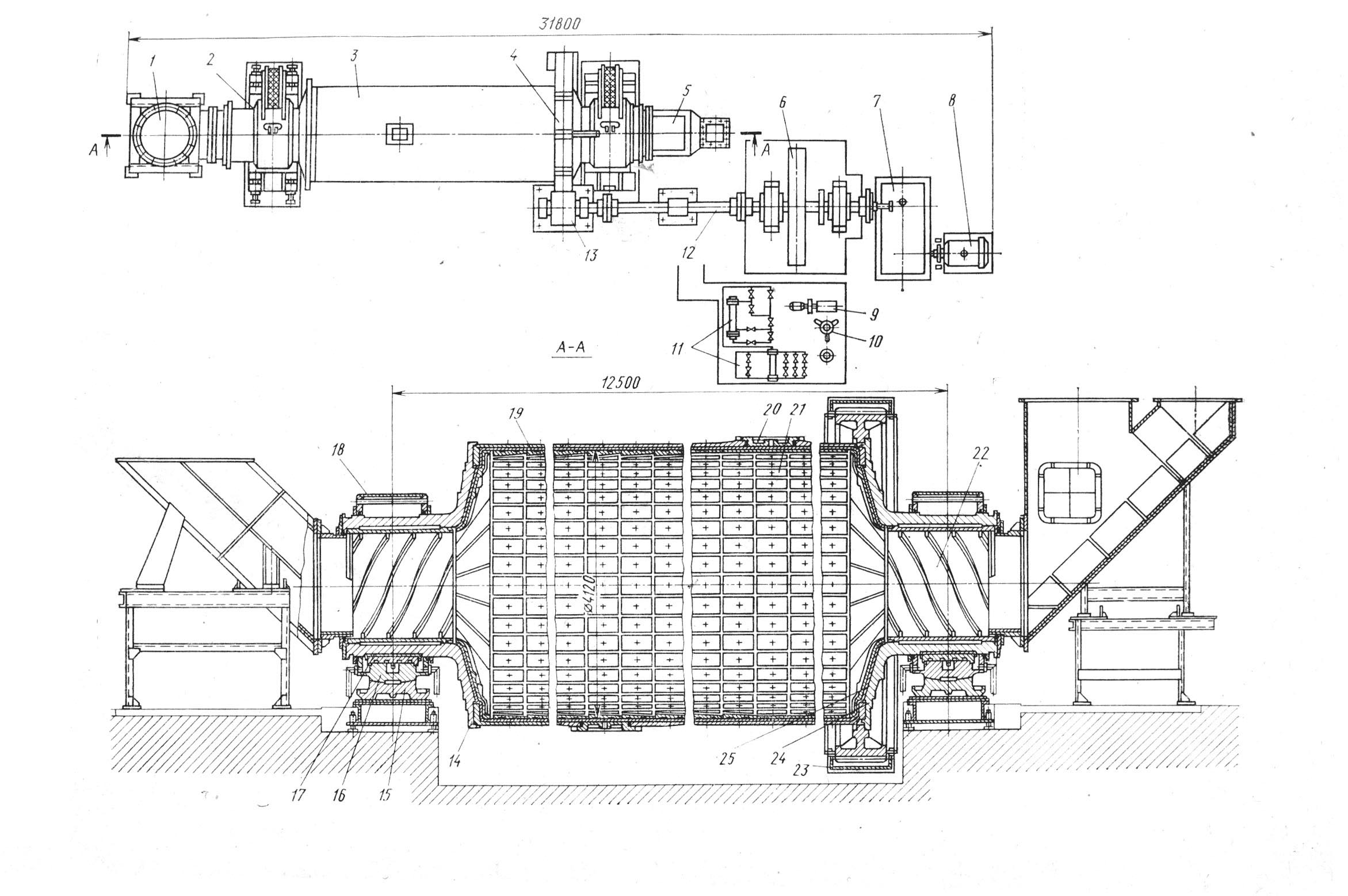

3.2 Опис основного технологічного агрегату

Трубний кульовий млин 3,2X15 м випускається для мокрого помелу сировини, для помелу клінкеру у відкритому циклі і для помелу клінкеру по замкнутому циклу.

Клінкер з добавками або сировина завантажується у бункера млина краном грейфера або конвеером. З бункера матеріал ваговими дозаторами подається по стрічковому конвееру в млин. Матеріал, що розмелюється, пройшовши першу і другу камери, подається насосом в сховища. При помелі клінкеру аспірація млина здійснюється вентилятором, який просмоктує повітря через аспіраційну шахту, циклони і електрофільтр.

При роботі млина для зменшення шуму до санітарних норм встановлюють під футировки звукоізолюючі прокладення, а для зниження запиленої повітря вся система аспірації в місцях роз'єму має прокладення і інші ущільнюючі пристрої.

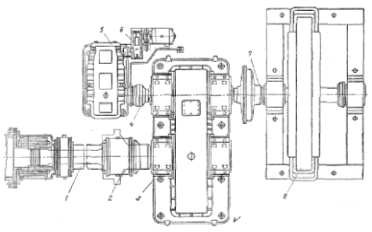

Т рубний

кульовий млин 4,2х10 м є основним агрегатом

сировинного відділення. (рис 3.1).

рубний

кульовий млин 4,2х10 м є основним агрегатом

сировинного відділення. (рис 3.1).

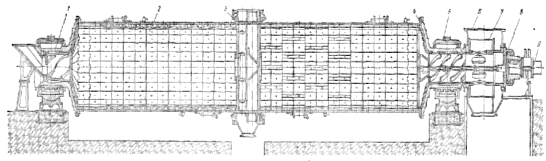

Рисунок .3.1 Сировинний двокамерний трубний млин 3, 2Х 15 м:

1 — завантажувальна частина; 2 — підшипник; 3 — середня частина; 4 — розвантажувальна частина; 5 — проміжне з'єднання; 6 — привід.

Рисунок. 3.2. Подовжній розріз млина 3, 2Х 15 м для помелу клінкеру в замкнутому циклі:

1 — завантажувальна частина; 2 — середня частина; 3 — розвантажувально-завантажувальний пристрій; 4 — розвантажувальна частина; 5 - підшипник; 6 - розвантажувальний кожух; 7 — сито; 8 - установка для введення води; 9 — проміжний вал приводу.

Млин для помелу клінкеру у відкритому циклі відрізняється від сировинної установками для введення поверхнево-активних речовин і води. Млин складається із завантажувальної частини, підшипників, середньої частини (барабана), розвантажувальної частини, приводу, системи мастила.

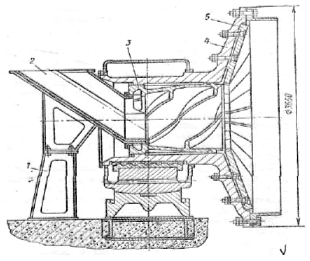

Завантажувальна частина (рис.3.3) складається з тічки з тумбою, трубошнека і кришки, фанерованої з внутрішньої сторони бронеплитами з високомарганцевистої сталі. Похила тічка зварної конструкції, в її частині, що зноситься, застосована змінна футеровка.

Рисунок 3.3. Завантажувальна частина млина 3,2X15 м:

1 - тумба: 2—тічка: 3 — трубошнек: 4 — кришка з цапфою: 5 - бронефутеровка

Між нерухомою тічкою і кришкою, що обертається, є повстяне ущільнення.

Барабан (див. рис. 3.1, 3.2) зварний, виконаний з листової сталі. Внутрішня поверхня барабана футерована бронеплитами із зносостійкої сталі із звуконепроникною прокладкою. Барабан розділений на дві камери. Перша футерована каблучковимисамосортуючими плитами, друга — східчастими бронеплитами або спеціальною гумовою футеровкою (тільки у сировинних млинів).

Для сировинного і цементного млинів, що працюють у відкритому циклі, передбачається звичайна подвійна міжкамерна перегородка, а для цементного млина призначеної для роботи в замкнутому циклі, усередині барабана встановлений розвантажувально-завантажувальний пристрій, що є системою перегородок, що розділяють млин на камери грубого і тонкого помелу, створюючих між собою ще і розвантажувальну і завантажувальну камери. Перша має в стінках барабана розвантажувальні вікна, друга завантажувальні вікна. Друга камера обладнана, крім того, системою направляючих лопаток, розвантажувальним конусом і транспортуючим пристроєм. При роботі млина по відкритому циклу розвантажувальні вікна можуть закриватися спеціальними кришками.

Кожух, що забезпечує завантаження і розвантаження матеріалу в середині млина, спарений з листової сталі і встановлений на бетонній підставці. В місці примикання до барабана, що обертається, кожух має повстяне ущільнення. Ущільнюючий пристрій підтискається пластинчатими пружинами. Місця тертя в ущільненні автоматично змазали густим мастилом.

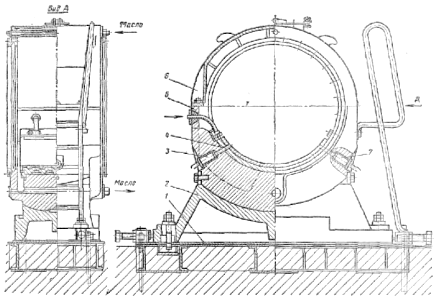

Підшипник (рис. 3.4) складається з рами, корпусу підшипника, корпусу вкладиша, вкладиша з бабітовою заливкою і кришки. Рама корпусу зварна; при монтажі заливається в бетонний фундамент млина. Корпус підшипника і корпус вкладиша литі і сполучаються по сферичних поверхнях, що забезпечує самоустановку підшипника при роботі млина. Вкладиш з бабітовою заливкою має водяне охолоджування і виконаний з кутом обхвату цапфи 120°. У вкладиші встановлені термодатчики для контролю за температурою бабітової заливки. Кришка підшипника зварна з листової сталі, кріпиться до корпусу вкладиша болтами. У верхній частині її є патрубок, через який підводиться масло.

Рисунок. 3.4. Підшипник млина 3,2X15 м:

1 — рама підшипника; 2 — корпус підшипника; 3, 7 — термодатчики для контролю температури підшипника; 4 - вкладиш з бабітовою заливкою; 5 - корпус вкладиша; 6 - дах

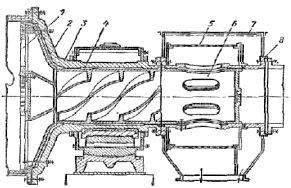

Рисунок. 3.5. Розвантажувальна частина млина 3,2Х15 м:

1 — грати; 2 — діафрагма; 3 — кришка торця млина; 4 —трубошнек; 5 — сито; 6 — футеровка розвантажувального патрубка; 7 — розвантажувальна камера; 8 - фланцеве кріпленняприводного валу.

Розвантажувальна частина млина (рис. 3.5) складається з розвантажувальних грат, виконаних з секторів з радіално розташованими щілинами і сполучених болтами з днищем діафрагми, трубошнека, розвантажувального патрубка, футеровки патрубка, сита і приймальної камери.

Сектори перегородки литі, виконані з щілинами для проходу розмолотого матеріалу; одночасно вони запобігають віднесенню тіл, що мелють, з другої камери.

Діафрагма має перенавантажуючі лопаті, відлиті за одне ціле з розвантажувальним конусом.

Сито є циліндровою сіткою, штампованою із сталевого листа. Розмір осередку 5X25 мм

Приймальна камера зварна з листової сталі, має ущільнення з повстяного набивання в місцях сполучення з розвантажувальним патрубком

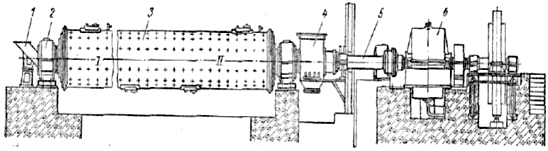

Центральний привід млина (рис. 3.6) ( включає синхронний електродвигун, еластичну муфту, одноступінчатий редуктор, проміжний вал із зубчатими муфтами і допоміжним приводом, що складається з електродвигуна, двох редукторів і сполучних муфт.

Рисунок. 3.6. Привід млина 3,2X15 м:

1 — проміжний вал; 2 — зубчата муфта; 3 — редуктор головного приводу; 4 — обгінна муфта допоміжного приводу; 5, 6— редуктори допоміжного приводу; 7 — еластична муфта; 8 — електродвигун головного приводу

Система автоматичного мастила має станції рідкого мастила продуктивністю 200 л/хв, обслуговуючої редуктор, і продуктивністю 50 л/хв, обслуговуючої підшипники млина.

Станції рідкого мастила забезпечені реле тиску, електронними термометрами, температурними і поплавцями реле і термометрами опору. Реле поплавця контролює рівень масла на сливі від підшипників млина і рівень масла у відстійниках. Реле тиску подає сигнали при пониженні тиску масла в нагнітальних трубопроводах до 1 кг с/см2 і при підвищенні до 4 кг с/см3. За допомогою мідних термометрів опору лагометрична установка контролює температуру масла в нагнітальних трубопроводах станції в температуру охолоджуючої води при вході в холодильник і при виході з нього.

Двома температурними реле, встановленими у відстійниках, температура масла підтримується в межах 35—45° С. Термодатчиками здійснюється дистанційна передача даних про температуру бабітової заливки вкладишів.

Для управління силового електроустаткування служать автоматичні вимикачі і релейно-контактна апаратура, що поставляється змонтованими в щити станцій управління.

Встановлене на млині електроустаткування забезпечене затисками для заземлення. Пускова апаратура в кінцевих положеннях фіксується щоб уникнути мимовільного виключення.

Млин забезпечений електричним блокуванням, а також системою управління і автоматики.

Технологічні параметри в продуктивність млина, стан механізмів млина і її системи мастила контролюються дистанційно.

Принцип роботи сировинних і цементних млинів 3,2х 15 м, що працюють по відкритому циклу, аналогічний роботі млина 4Х 13,5 м, тобто матеріал входить в завантажувальну цапфу і проходить першу камеру з кулями, потім він поступає в другу камеру з цільпебсами і видається як готовий продукт через вихідну цапфу. Такий цикл роботи називається відкритим, а сам млин прохідної.

При роботі млина в замкнутому циклі матеріал, пройшовши першу камеру висипається через щілини перегородки і периферійно розташовані на барабані вікна в розвантажувальний кожух і подається на сепарацію. Виділена в сепараторах крупа подається через завантажувальний пристрій, що знаходиться в середній частині барабана, в другу камеру, де домолюється і знову прямує в сепаратор. Частково крупа з сепараторів може повертатися і в першу камеру, але це потрібне тільки при помелі матеріалів, що важко-розмелюються, коли друга камера перевантажується матеріалом.

Технічна характеристика млина 3,2X15 м

Продуктивність при помелі (при 10% залишку на ситі № 008), т/год;

цементу по відкритому циклу ........................................ 50

в замкнутому циклі ........................................................ 76

шламу (по сухій сировині) ............................................. 70—160

Внутрішній діаметр барабана, м ................................... 3,2

Довжина робочої частини барабана, м ......................... 15,0

Частота обертання від приводу, об/хв

головного ............................................................................ 16,3

допоміжного......................................................................... 0,18

Потужність електродвигуна головного приводу, кВт .... 2000

Підвідна напруга, В ............................................................ 6000/380

Маса без електроустаткуванні і тіл, що мелють, т.......... 356,7

Завантаження тілами, що мелють, т:

перша камера (кулі діаметром 50—100 мм).................... 73

друга камера (цільпебси діаметром 18 і 25 мм) ............... 62