- •Расчет и выбор основного оборудования

- •1. Выпарной аппарат.

- •Конденсатор смешения и барометрическая труба.

- •4. Штуцеры и прочностные характеристики деталей 1-го корпуса выпарной установки.

- •4.1. Выбранные диаметры штуцеров.

- •4.2. Проверим выбранные размеры штуцеров для пригодности их к условиям работы проектируемого аппарата.

- •5. Прочностные характеристики деталей первого корпуса.

- •5.1. Толщина стенки цилиндрической обечайки греющей камеры.

- •5.2. Расчет трубной решетки.

- •5.3. Высоту средней части трубных решеток определяем по той же формуле при:

- •6. Насосы и вакуум-насосы.

- •6.1. Насосы для подачи исходного раствора.

- •7. Конденсатоотводчики.

- •Список используемой литературы

Конденсатор смешения и барометрическая труба.

Выбор типа конденсатора.

Три типа конденсаторов находят применение в выпарных установках: поверхностные; смесительные и струйные.

В поверхностных пар конденсируется на наружной поверхности кожухотрубчатых (большей частью многоходовых) теплообменников, в которых хладагент движется по трубкам.

Их недостатки: высокая стоимость и повышенный расход хладагента. Эти конденсаторы применяют в тех случаях, когда нужно получить конденсат или когда конденсат содержит вредные вещества, сброс которых в канализацию или их использование в технологических нуждах представляет опасность.

Струйные конденсаторы по принципу действия и конструкции аналогичны водоструйным вакуум-насосам. Охлаждающая вода, используемая в них под относительно высоким давлением поступает в расширительное сопло, на выходе из которого приобретает значительную скорость и за счет поверхностного трения увлекает за собой конденсируемый пар и неожижаемую парогазовую смесь. Затем поток поступает в диффузор, где его кинетическая энергия преобразуется в потенциальную и он выбрасывается из конденсатора. Достоинства этих конденсаторов – компактность, простота конструкции, надежность в работе, способность удалять неконденсирующиеся пары.

Недостатки – низкий КПД (15 – 20%) и как следствие – большой расход охлаждающей воды.

В смесительных конденсаторах осуществляется непосредственный контакт конденсируемой парогазовой смеси с охлаждающей водой. Достоинства – простота конструкции, низкая стоимость, экономичность, нетребовательность к чистоте охлаждающей воды.

Смесительные конденсаторы – бывают прямо и противоточные. Противоточный значительно компактнее, но при одинаковых условиях в них достигается более глубокий вакуум, а при одинаковом вакууме – меньший расход охлаждающей воды.

В выпарных установках нашли преимущественно применение противоточные смесительные конденсаторы.

Выбираем противоточный барометрический конденсатор смешения.

Определение вторичного пара на входе в барометрический конденсатор смешения:

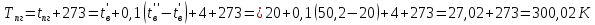

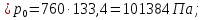

Определение давления в конденсаторе и энтальпии вторичного пара на входе в конденсатор при

(по паровым табл.)

(по паровым табл.)

Расход охлаждающей воды барометрического конденсатора смешения:

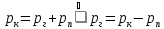

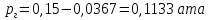

Расход парогазовой смеси в конденсаторе:

Определяем

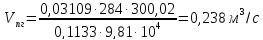

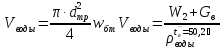

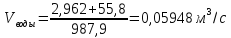

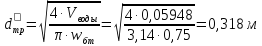

Расчет диаметра барометрической трубы:

Определяем плотность воды на линии насыщения по таблице XXXIX [1]

При

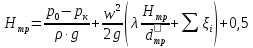

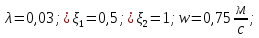

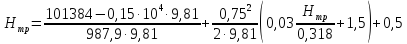

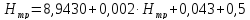

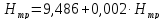

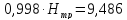

Расчет высоты барометрической трубы:

Барометрический ящик.

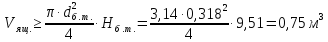

Барометрический ящик, заполненный водой и сообщающийся с атмосферой, является гидравлическим затвором для барометрической трубы. Объем воды в ящике должен обеспечивать заполнение барометрической трубы при запуске установки. Следовательно, объем ящика должен быть не менее объема барометрической трубы:

Тепловая изоляция аппарата.

Тепловая изоляция аппарата применяется для уменьшения потерь тепла в окружающую среду и расхода греющего пара.

Для изоляции используются материалы с низкой теплопроводностью.

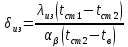

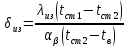

Толщину тепловой изоляции δиз находят из равенства удельных тепловых потоков через слой изоляции от поверхности изоляции в окружающую среду:

где: αβ – коэффициент теплоотдачи от внешней поверхности изоляционного материала в окружающую среду Вт/(м2∙К);

tст1 – температура изоляции со стороны аппарата, принимают равной температуре греющего пара tп1;

tст2 – температура изоляции со стороны окружающей среды (воздуха), для аппаратов работающих в закрытом помещении tст2 в интервале (35—45°C);

tв – температура окружающей среды (воздуха) °С;

λиз – температура теплопроводности изоляционного материала Вт/(м∙К)

Рассчитаем толщину тепловой изоляции для 1-го корпуса:

В качестве материала для тепловой изоляции выберем шлаковую вату, имеющую коэффициент теплопроводности λиз = Вт/(м∙К), [ 1, стр. 529, таб. XXVIII];

tв = 20°С; tст2 = 40°С

Принимаем толщину изоляции 0,035м и для второго корпуса.

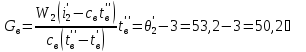

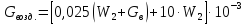

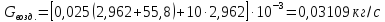

Узел подогрева исходного раствора.

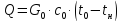

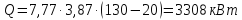

Тепловая нагрузка аппарата.

где: G0– количество исходного раствора;

с0– теплоемкость исходного раствора;

t0– температура раствора на входе в 1й корпус;

tн– температура раствора до теплообменника, принимаем равной 20°С.

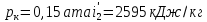

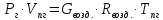

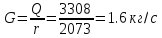

Количество греющего пара.

где: Q– тепловая нагрузка;

r– удельная теплота парообразования, при давлении греющего пара равным 7,1 ата составляетr= 2073 кДж/кг[ 1, стр. 550, таб. LVII]

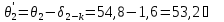

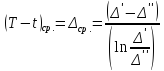

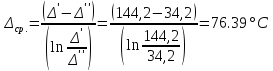

Движущая сила процесса теплопередачи.

где: Δ’=tп1–tниΔ’’=tп1–t0– разности температур теплоносителей на концах теплообменника;

Δ’ – разность температур вначале;

Δ’’ – разность температур в конце;

tн– температура раствора до теплообменника;

tп1– температура греющего пара;

t0– температура раствора на входе в 1й корпус.

Давление греющего пара 7.1 ата

Температура греющего пара при p = 7.1 ата tп1 = 164,2°С

Δ’=tп1 – tн = 164,2– 20 = 144,2°С

Δ’’=tп1 – t0 = 164,2– 130 = 34,2°С

Выбор типа теплообменника и способа организации его труда.

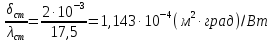

Расчет термического сопротивления.

материал стенок – сталь X18H10T

толщина стенок – 2 мм

теплопроводность стенки λ для стали X18H10T

λ = 17,5 Вт/(м∙град)