- •Расчет и выбор основного оборудования

- •1. Выпарной аппарат.

- •Конденсатор смешения и барометрическая труба.

- •4. Штуцеры и прочностные характеристики деталей 1-го корпуса выпарной установки.

- •4.1. Выбранные диаметры штуцеров.

- •4.2. Проверим выбранные размеры штуцеров для пригодности их к условиям работы проектируемого аппарата.

- •5. Прочностные характеристики деталей первого корпуса.

- •5.1. Толщина стенки цилиндрической обечайки греющей камеры.

- •5.2. Расчет трубной решетки.

- •5.3. Высоту средней части трубных решеток определяем по той же формуле при:

- •6. Насосы и вакуум-насосы.

- •6.1. Насосы для подачи исходного раствора.

- •7. Конденсатоотводчики.

- •Список используемой литературы

4. Штуцеры и прочностные характеристики деталей 1-го корпуса выпарной установки.

Диаметры штуцеров выбираем по «каталогу выпарных аппаратов»

[5,стр.11,табл. 3] зная диаметр обечайки греющей камеры равной 800 мм.

Задача расчета – сводится к проверке выбранных размеров штуцеров для пригодности их к условиям работы проектируемого аппарата. Проверка состоит в определении скорости движения и материальных потоков.

4.1. Выбранные диаметры штуцеров.

Вход раствора 70 мм

Вход греющего пара 400 мм

Выход вторичного пара 500 мм

Выход раствора 50 мм

Выход конденсата 50 мм

4.2. Проверим выбранные размеры штуцеров для пригодности их к условиям работы проектируемого аппарата.

Для этого определяем скорость движения материальных потоков.

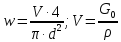

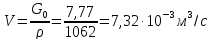

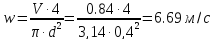

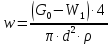

Вход раствора:

где: d– диаметр штуцера;

G0– расход исходного раствора;

ρ – плотность исходного раствора при концентрации a0равной 10% и температуройt0равной 130°С,ρ = 1062 кг/м3[2, стр. 56, табл. 2];

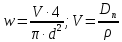

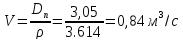

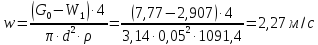

Вход греющего пара:

где: d– диаметр штуцера;

Dn– расход греющего пара равный 3,05 кг/с (п. 1.22 ).

При pп1 = 7,1 ата и tп1 = 164.2 °С, ρп = 3,614 кг/м3 [1, стр.548, табл.LVI]

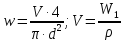

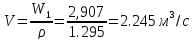

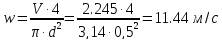

Выход вторичного пара:

где: d– диаметр штуцера;

W1– расход вторичного пара в 1м корпусе равный 2,907 кг/с (п. 1.21);

ρ – плотность вторичного пара при p1= 2,367 ата.

ρ = 1.295 кг/м3 [1, стр.549, табл.LVII];

Выход раствора:

где: (G0–W1) – расход упаренного раствора;

W1– расход вторичного пара в 1м корпусе равный 2,907кг/с (п. 1.21);

ρ – плотность упаренного раствора.

Расход упаренного раствора равняется разности между расходом первичного раствора и расходом вторичного пара.

При концентрации а1 упаренного раствора равной 17% и t1 = 130 °С его плотность ρ = 1091,4 кг/м3 [2, стр. 56, табл. 2];

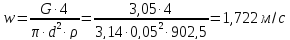

Выход конденсата:

где: G– расход конденсата;

d– диаметр штуцера;

ρ – плотность конденсата.

При давлении конденсата p = 7,1 ата, ρ = 902,5 кг/м3 [1, стр.537, табл.XXXIX];

5. Прочностные характеристики деталей первого корпуса.

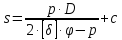

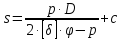

5.1. Толщина стенки цилиндрической обечайки греющей камеры.

[3, стр.395; 7, стр.412]

где: р – давление действующее на обечайку;

D – диаметр обечайки;

– коэффициент прочности сварного шва;

– коэффициент прочности сварного шва;

[δ] – предельно допустимое значения напряжения возникающего в аппарате;

с – прибавка на коррозию.

По

таблице [3,

стр.395, табл. 13.3] выбираем

коэффициент прочности сварного шва

.

.

Предельно допустимое значение напряжения, возникающее в аппарате δ при расчетной температуре стенки t = 164,2°C принимаем равной

δ = 138∙10-1 кгс/см2 = 138 Мн/м2 [7, стр.406, рис. 14.2].

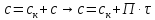

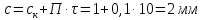

Прибавка на коррозию [7, стр.408-409]:

При расчете аппаратуры на прочность потеря по толщине материала на коррозию учитывается соответствующей прибавкой с1, которая определяется амортизационным сроком службы аппарата τ = 10 лет и проницаемостью П. П – проницаемость для стойких в данной среде материалов не превышает 0,1 мм/год.

Выбираем П = 0,1 мм/год [7, стр.273].

Ризб = Рабс – Ратм = 0,54 – 0,10 = 0,44 Мн/м2.

По справочным данным [7, стр.411, табл. 15.3] выбираем s = мм