2ФЕД

.pdf

20. Установка УЭЦН, состав оборудования и назначение основных элементов.

Установка ЭЦН является сложной технической системой, то есть представляет собой совокупность оригинальных по конструкции элементов. Установка состоит из двух частей: наземной и погружной.

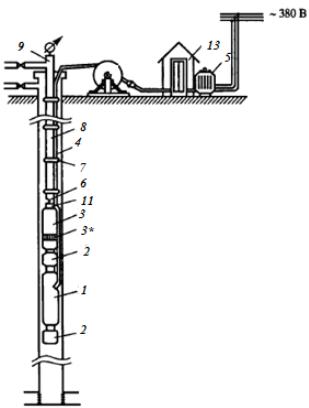

Рис 1.1. Принципиальная схема УЭЦН.

Условные обозначения к рис. 1.1 и рис. 1.2:

1 – электродвигатель;

2 – гидрозащита (компенсатор – снизу, протектор – сверху); 3 – насос (3* - приемная сетка насоса); 4 – кабельная линия; 5 – трансформатор;

6– клапан спускной (сливной);

7– пояс для крепления кабеля;

8– труба насосно-компрессорная;

9– оборудование устья скважины;

10– выносной пункт подключения кабеля (клеммная коробка);

11– клапан обратный;

12– газосепаратор;

13– станция управления;

L1, D1 – длина и диаметральный габарит

насосного агрегата; D2 – диаметр резьбы НКТ.

Скважинный насос 3, который подает жидкость из скважины в НКТ, является многоступенчатым и имеет от 80 до 500 и более ступеней. Погружной электродвигатель 1 (ПЭД) – герметизированный, маслозаполненный (для охлаждения, смазки и его надежной работы), состоит из ротора и статора. Для предотвращения попадания в него пластовой жидкости имеется узел гидрозащиты 2.

Вал двигателя соединен с валом гидрозащиты и через него с валом насоса. При применении асинхронных электродвигателей валы имеют частоту вращения 2800-2950 мин-1. Установки, предназначенные для откачки жидкости с повышенным содержанием газа, комплектуются газосепараторами 12.

Электроэнергия с поверхности подается к двигателю 1 по кабелю 4. Рядом с НКТ идет круглый кабель, а около насосного агрегата – плоский. Использование плоского кабеля (несмотря на его дороговизну по сравнению с кабелем круглого сечения) позволяет несколько увеличить диаметр насоса и двигателя, что, как известно, благоприятно сказывается на их энергетических показателях.

Чтобы повысить эффективность использования внутреннего диаметра ОК, необходимо до минимума сократить зазор между ней и агрегатом. Минимально допустимый зазор, гарантирующий безаварийный спуск/подъем оборудования, как показывает практика, равен 6 мм. По внутреннему диаметру ОК и принятому зазору выбирают габариты погружного агрегата.

Трансформатор 5 нужен для повышения напряжения тока, получаемого от промышленной сети (380 В), т.к. у двигателя напряжение обычно больше этого значения (400-2000 В и выше). Кроме того, трансформатор необходим для

компенсации снижения напряжения в длинном кабеле. Станция управления позволяет включать/отключать установку вручную или автоматически при аварийном режиме работы. Станция имеет приборы, показывающие силу тока, напряжение, сопротивление изоляции кабеля и пр., т.е. современные станции управления позволяют проводить диагностику работоспособности УЭЦН.

Колонна НКТ оборудуется обратным 7 и спускным 9 клапанами. Обратный клапан размещается в головке насоса в специальной муфте, в которой имеется седло, шар и ограничитель подъема шара. В некоторых конструкциях обратных клапанов применяются другие виды запирающих элементов (тарель, конус). Обратный клапан 7 позволяет при остановках насоса (остановки могут происходить, например, из-за отключения э/э при аварии на силовой линии) сохранить в колонне НКТ жидкость. Таким образом, при остановке насоса жидкость не сливается из труб в скважину и не тратится время на заполнение труб, а также облегчается запуск установки, особенно при больших глубинах подвески (заполненной колонне труб соответствует большой напор). А, как известно, при больших напорах центробежный насос (по сравнению с малым напором и большой подачей) требует меньшей приводной мощности.

Спускной клапан 9 позволяет освободить колонну труб от жидкости перед подъемом агрегата из скважины. Он также расположен в специальной муфте (соединяющей между собой НКТ) и представляет собой бронзовую трубку [ниппель], один конец которой запаян, а другой, открытый конец, на резьбе вворачивается в

муфту изнутри. Сливной клапан располагается горизонтально по отношению к вертикальной колонне НКТ. При необходимости подъема установки из скважины в колонну НКТ сбрасывается ломик, который ломает бронзовую трубку сливного клапана, и жидкость из НКТ при подъеме сливается в затрубное пространство. Применение такого спускного клапана не рекомендуется, если в установке используют скребок для очистки труб от парафина, т.к. при обрыве проволоки, на которой спускают этот скребок, последний падает и ломает ниппель, происходит незапланированный перепуск жидкости в скважину, и приходится поднимать агрегат. Поэтому применяются спускные клапаны других типов, приводимые в действие без спуска ломика, например, за счет повышения давления в трубах.

Клеммная коробка (выносной пункт подключения кабеля) 10 предназначена для разрыва кабеля. Газ в скважине попадает под оплетку кабеля и для того, чтобы он не попал в станцию управления (это может привести к взрыву), кабель разрывают в этом пункте и «выпускают» из него газ.

Труба шламовая.

Предназначена для защиты обратного клапана погружного насоса от осадка механических примесей, находящихся в колонне насосно-компрессорных труб (НКТ). Поставляется труба шламовая типа ТШБ 42Х73 (42 мм – наружный диаметр шламовой трубы; 73 мм – условный диаметр НКТ в месте установки шламовой трубы).

21. Области применения УЭЦН, состав оборудования

Пластовая жидкость – смесь нефти, попутной воды и попутного газа должна имеет следующие характеристики:

•максимальное содержание попутной воды, % – 99; Рис. 1.5. Клапан спускной.

•водородный показатель попутной воды, рН – 5,0-8,5;

•максимальная плотность жидкости, кг/м3 – 1400;

•максимальная массовая концентрация твердых частиц для насосов, г/л (%): - обычного исполнения – 0,1 (0,01); - коррозионностойкого исполнения – 0,2 (0,02);

- износостойкого, коррозионноизносостойкого исполнения – 0,5 (0,05); - повышенной коррозионноизносостойкости – 1,0 (0,10); - при комплектации насосов фильтром тонкой очистки – 3,0 (0,30);

•микротвердость частиц по Моосу для насосов, баллов:

-обычного, коррозионностойкого исполнения – 5;

-повышенной коррозионноизносостойкости, износостойкого, коррозионноизносостойкого исполнения – 7;

• максимальное содержание свободного газа на приеме насоса – 25% по объему, с применением газосепаратора в составе установки – 55%, с применением газосепаратора-диспергатора – 65%, с применением модуля входного диспергирующего в составе установки – 30%;

• максимальная концентрация сероводорода для насосов, г/л (%):

-обычного, износостойкого исполнения – 0,01 (0,001);

-коррозионностойкого, коррозионноизносостойкого исполнения, повышенной коррозионноизносостойкости – 1,25 (0,125);

•максимальная температура откачиваемой жидкости, С – 150;

•максимальное гидростатическое давление в зоне подвески установки, МПа - 40;

•количество агрессивных компонентов, не более: СО2 – 0,15 г/л, НСО3 – 1 г/л, Cl- – 20 г/л, Ca2+ – 2 г/л (при применении насосов повышенной коррозионно износостойкости, коррозионноизносостойкого, коррозионностойкого исполнения).

22. Насосные агрегаты установок электроцентробежных насосов, исполнение и области применения.

Для отбора из скважин больших количеств жидкости используют лопастный насос с рабочими колесами центробежного типа, обеспечивающий большой напор при заданных подачах жидкости и габаритах насоса. При больших подачах УЭЦН имеют достаточный КПД (до 0,35), позволяющий конкурировать этим установкам со штанговыми установками и газлифтом.

Межремонтный период работы УЭЦН в скважинах достаточно высок и составляет до 600 сут. Область применения центробежных насосов в нефтедобыче довольно велика: по дебиту 10-2000 м3/сут; по напорам до 2500 м (для отечественных насосов).

Каждая установка имеет свой шифр, например УЭЦН5А-500-800, в котором приняты следующие обозначения: цифра (или цифр и буква) после УЭЦН обозначает наименьший допустимый внутренний диаметр обсадной колонны, в которую он может быть спушен. Цифра «4» соответствует диаметру 112 мм, цифра «5» соответствует 122 мм, «5А» - 130мм. "6"-144мм и «6А» - 148 мм; второе число шифра обозначает номинальную подачу насоса (в м3/сут) и третье - примерный напор в м. Значения подачи и напора насоса даны для работы на воде.

|

Обычная |

Износостойкая |

Коррозионно - стойкая |

|

Вода |

95% |

|

|

|

Механические |

0,1 (г/л) |

0,5 (г/л) |

0,1 (г/л) |

|

примеси |

||||

|

|

|

||

Сероводород |

0,01 (г/л) |

|

1,25 (г/л) |

|

Свободный газ |

менее 25% |

|

|

Установка электроцентробежного насоса (УЭЦН) относится к классу бесштанговых насосных установок, имеющих насос, привод которого осуществляется погружным электродвигателем (ПЭД), установленным непосредственно около насоса. Электроэнергия подводится к ПЭДу по специальному кабелю, который располагается рядом с колонной НКТ. Благодаря отсутствию длинной механической связи между насосом и приводом, насосу передаются большие мощности и, таким образом, обеспечивается высокий отбор нефти, создание большого напора. Добыча нефти при помощи УЭЦН относится к механическому способу добычи нефти, следующему после фонтанного и газлифтного способов добычи.

УЭЦН предназначен для добычи нефти из скважин со средним и высоким дебитом.

23. погружной центробежный насос, его устройство и возможности адаптирования к различным условиям эксплуатации.

Погружной насос секционный, многоступенчатый с малым диаметром рабочих ступеней - рабочих колес и направляющих аппаратов. Применяемые в нефтяной промышленности погружные насосы имеют от 145 до 400 ступеней. Насос состоит из одной или нескольких секций, соединенных между собой при помощи фланцев. Секция имеет длину до 5,5 м. Длина насоса определяется числом рабочих ступеней и секции, которое зависит от параметров насоса - подачи и напора.

Конструкция скважинного центробежного насоса может быть обычной и износостойкой, а также повышенной коррозионной стойкости. Диаметры и состав узлов насоса в основном одинаковы для всех исполнений насоса.

Для отбора жидкости с большим содержанием механических примесей (в основном, песка) предназначаются износостойкие насосы. Они рассчитаны на отбор жидкости с содержанием от 0,05 до 0,1% (0,5 - 1,0 г/л) механических примесей. Конструкция насосов в износостойком исполнении отличается наличием дополнительных радиальных резино-металлических опор, устанавливаемых между секциями направляющих аппаратов.

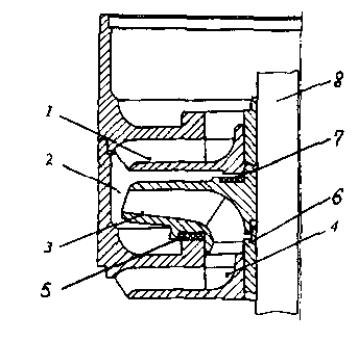

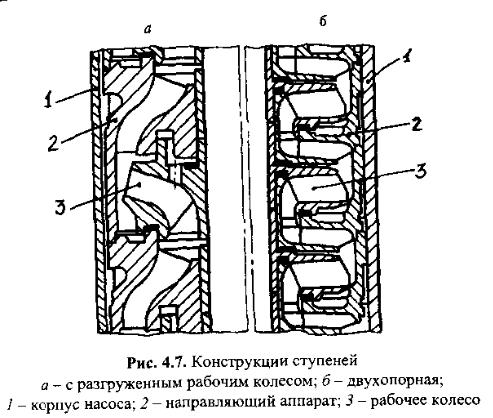

Рабочим органом скважинного центробежного насоса служит ступень насосная (СН) с цилиндрическими (ЦЛ) или наклонными цилиндрическими лопатками (НЦЛ), состоящая из рабочего колеса направляющего аппарата.

1 – направляющий аппарат 2, 4 – кольцевые безлопаточные камеры 3 – рабочее колесо 5 – нижняя опорная шайба 6 – защитная втулка

7 – верхняя опорная шайба

8 – вал

Ступени размешаются в расточке цилиндрического корпуса каждой секции. В одной секции насоса может размещаться от 39 до 20 ступеней в зависимости от их монтажной высоты. Максимальное количество ступеней600 штук

Для возможности сборки ЭЦН с таким количеством ступеней разгрузки вала от осевой силы применяется плавающее рабочее колесо. Рабочее колесо в насосе не фиксируется на валу в осевом правлении и удерживается от проворота призматической шпонкой.

Колесо может свободно перемещаться в осевом направлении в промежутке, ограниченном опорными поверхностями направляющих аппаратов.

Колесо опирается на индивидуальную для каждой ступени насоса (СИ) осевую опору, состоящую из опорного бурта направляющего аппарата предыдущей ступени и антифрикционной износостойкой шайбы, запрессованной в расточку рабочего колеса; при этом утечка через переднее уплотнение колеса практически равна нулю. Но механический КПД ступени с плавающим рабочим колесом снижается из-за потерь

трения в нижней опоре колеса. Величина этих потерь в первом приближении пропорциональна осевой силе, действующей на рабочее колесо ступени.

Наиболее распространенный в настоящее время способ разгрузки колеса от осевой силы в ступенях с НЦЛ - создание при помощи выполненного у колеса второго верхнего уплотнения камеры за ведущим диском колеса, в котором давление с помощью отверстий в ведущем диске уравнивается с давлением у входа в колесо (рис. 3) Разгрузка рабочего колеса позволяет существенно снизить oceвую силу. Такие ступени по сравнению с аналогичными ступенями с неразгруженными рабочими колесами имеют ряд преимуществ: повышенный ресурс работы индивидуальной нижней опоры рабочего колеса, увеличенный КПД ступени.

Недостатками ступеней с разгруженными рабочими колесами является усложнение технологии и повышение трудоемкости изготовления, функциональный отказ способа разгрузки при засорении разгрузочных отверстий и при износе верхнего уплотнения рабочего колеса.

Усиление пары индивидуальной осевой опоры и межступенного уплотнения СН может быть достигнуто применением двухопорной конструкции ступени (рис. 3 б). Двухопорная конструкция С имеет по сравнению с одноопорной ступенью повышенный ресурс индивидуальной нижней пяты ступени, более надежную изоляцию вала от абразивной и коррозионно-агрессивной протекающей жидкости, увеличенный ресурс работы и большую жесткость вала насоса из-за увеличенных осевых длин межступенных уплотнений, служащих в ЭЦН помимо уплотнения дополнительными радиальный подшипниками.

Двухопорная конструкция ступени по сравнению с одноопорной более трудоемка в изготовлении.

При работе насоса осевые усилия от рабочих колес передаются на направляющие аппараты и на корпус насоса.

При этом на вал насоса действует осевая сила от перепада давления на торец вала и осевая сила, действующая на рабочие колеса, «прихваченные» к валу из-за наличия в пластовой жидкости коррозионно-активных элементов и механических примесей. Для восприятия осевых сил, действующих на вал, в конструкции насоса предусмотрены осевые опоры.

Осевые усилия в таком насосе воспринимаются осевой опорой вала самого насоса (в некоторых отечественных конструкциях ЭЦН - рис. 4) или осевой опорой гидрозащиты.

По требованиям технических условий заводов-изготовителей, содержание свободного газа на приеме насоса не должно превышать 25%.

Центробежный насос коррозионностойкого исполнения предназначен для работы при содержании в откачиваемой пластовой кости сероводорода до 0,125% (до 1,25 г/л). Износостойкое исполнение позволяет откачивать жидкость содержанием механических примесей до 0,5 г/л. Детали этого насоса изготовлены из коррозионностойких материалов.

Для увеличения срока службы насоса при отборе жидкости С большим содержанием песка в конструкцию насоса могут быть внесены следующие изменения:

1.Чугунные рабочие колеса заменены пластмассовыми, стойкиеми против износа свободным абразивом и не набухаюшими в воде

2.Вместо одноопорной применяется двухопорная конструкция рабочего колеса.

3.Текстолитовая опора колеса заменена резиновой, а в направляющем аппарате опорой для этой резиновой шайбы служит стальная термообработаная втулка.

4.Для уменьшения износа ступиц рабочих колеси вала ставятся дополнительные радиальные опоры, которые препятствуют изгибу вала при его вращении

24. основные исполнения погружного электроприводного ЦН и области их применения.

Скважинный центробежный насос обычного исполнения предназначен для отбора из скважины жидкости с содержанием воды до 99%, Механических примесей и в откачиваемой жидкости должно быть не более 0.01% массовых (иди ОД г/л), при этом твердость механических примесей не должна превышать 5 баллов по Моосу; сероводорода - не более 0,001%. По требованиям технических условий заводовизготовителей, содержание свободного газа на приеме насоса не должно превышать

25%.

Центробежный насос коррозионностойкого исполнения предназначен для работы при содержании в откачиваемой пластовой кости сероводорода до 0,125% (до 1,25 г/л). Износостойкое исполнение позволяет откачивать жидкость содержанием механических примесей до 0,5 г/л.

•максимальная массовая концентрация твердых частиц для насосов, г/л (%): - обычного исполнения - 0,1 (0,01)

- коррозионностойкого исполнения - 0,2 (0,02)

- износостойкого, коррозионно-износостойкого исполнения - 0,5 (0,05) - повышенной коррозионно-износостойкости - 1,0 (0,10)

- при комплектации насосов фильтром тонкой очистки - 3,0 (0,30)

•максимальная концентрация сероводорода для насосов, г/л (%):

-обычного, износостойкого исполнения - 0,01 (0,001)

-коррозионностойкого, коррозионно-износостойкого

-исполнения, повышенной коррозионно-износостойкости - 1,25 (0,125)

Для увеличения срока службы насоса при отборе жидкости С большим содержанием песка в конструкцию насоса могут быть внесены следующие изменения:

1.Чугунные рабочие колеса заменены пластмассовыми, стойкиеми против износа свободным абразивом и не набухающими в воде

2.Вместо одноопорной применяется двухопорная конструкция рабочего колеса.

3.Текстолитовая опора колеса заменена резиновой, а в направляющем аппарате опорой для этой резиновой шайбы служит стальная термообработаная втулка.

4.Для уменьшения износа ступиц рабочих колеси вала ставятся дополнительные радиальные опоры, которые препятствуют изгибу вала при его вращении

|

Обычная |

Износостойкая |

Коррозионно - стойкая |

|

Вода |

95% |

|

|

|

Механические |

0,1 (г/л) |

0,5 (г/л) |

0,1 (г/л) |

|

примеси |

||||

|

|

|

||

Сероводород |

0,01 (г/л) |

|

1,25 (г/л) |

|

Свободный газ |

менее 25% |

|

|

25. погружные электродвигатели УЭЦН, конструкция, назначение основных элементов. Особенности конструкции вентильных двигателей.

Погружные маслонаполненные трехфазные асинхронные с короткозамкнутым ротором (двухили четырех-) полюсные электродвигатели применяются в качестве привода для центробежных насосов для откачки пластовой жидкости из нефтяных скважин с углом отклонения от вертикали в месте подвески не более 60°. Двигатели, как и насосы, должны иметь малые диаметры, различные для скважин с разными ОК. Мощность двигателей может достигать 500 кВт. Малые диаметры и большие мощности вызывают необходимость увеличивать длину двигателей, которая иногда превышает 8 м.

Электродвигатель состоит из статора, ротора, головки, основания и узла токоввода.

Статор представляет собой выполненный из специальной трубы корпус, в который запрессован магнитопровод из листов электротехнической стали. В пазы статора уложена трехфазная обмотка из специального обмоточного провода. Фазы обмотки соединены в «звезду». Выводы обмотки статора соединены с колодкой кабельного ввода.

Внутри статора размещен ротор, представляющий собой набор пакетов также из листов электротехнической стали, разделенных между собой промежуточными подшипниками. В пазы пакетов вставлены медные стержни, сваренные по концам с медными кольцами («беличье колесо»). Вал ротора – полый (для обеспечения циркуляции масла). В головке электродвигателя размещен узел упорного подшипника [состоит из пяты и подпятника], который воспринимает осевые нагрузки от веса ротора. В нижней части электродвигателя размещено основание, в котором размещен фильтр для очистки масла. Двигатель с насосом соединяется с помощью шлицевой муфты.

Секционные двигатели состоят из верхней и нижней секций, которые соединяются при монтаже двигателя на скважине. Каждая секция состоит из статора и ротора, устройство которых аналогично односекционному электродвигателю. Электрическое соединие секций между собой последовательное, внутреннее и осуществляется с помощью трех наконечников. Герметизация соединения обеспечивается уплотнением при стыковке секций. Соединение корпусов – фланцевое, валов – шлицевой муфтой. Вверху нижней секции расположена межсекционная колодка (муфта), которая снабжена подпружиненным стопором, предотвращающим ее проворачивание. В головке нижней секции расположен ловитель для установки правильного положения секций и защите наконечников выводных проводов при сочленении.

Выпускается более 100 модификаций ЭД различной мощности, что позволяет подобрать наиболее оптимальное сочетание двигатель – насос для обеспечения работы установки с максимально возможным КПД. Применение специальных электротехнических материалов позволяет эксплуатировать погружные двигатели при температуре пластовой жидкости до 120°С, а в высокотермостойком исполнении – до

150°С.

Магнитопровод.

Магнитопровод шихтуется из отдельных листов электротехнической стали марки 2212 или 2215. Сталь поставляется в виде резаной ленты шириной 98, 100, 110, 115, 120, 124, 130, 140, 180, 204 и 213 мм, толщиной 0,5 мм со следующими требованиями:

-по толщине – повышенной точности прокатки;

-по ширине – повышенной точности изготовления;

-по серповидности – повышенной точности изготовления.

Длина статора до 6,5 м. Наличие промежуточных опорных поверхностей для подшипников накладывает повышенные требования к точности диаметральных размеров сердечника, прямолинейности и соосности статора относительно резьбовых поверхностей.

Головка, пята, подпятник.

Головка представляет собой сборочную единицу, расположенную в верхней части двигателя (над статором). В головке размещен узел упорного подшипника, состоящий из пяты и подпятника, крайних радиальных подшипников ротора, узлов токоввода и пробки, через которую производится закачка масла в протектор при монтаже.

Осевые нагрузки ротора двигателя воспринимают пята и подпятник. Пята выполнена из стали 20Х с последующей цементацией поверхности пары скольжения и термообработкой. В пяте в радиальном направлении имеется два или четыре отверстия, которые выполняют роль турбинки для создания циркуляции масла во внутренней полости двигателя.

Осевые нагрузки через пяту воспринимаются верхним и нижним подпятниками. Подпятник изготавливается из бронзы с нанесенным слоем баббита или композиционных материалов.

Подпятники выполняются со сферическим основанием (предназначено для самоустановки и центрирования) имеют шесть сегментов с баббитовым слоем, которые установлены на отдельных стержнях (ножках).

Узел токоввода.

Служит для питания обмотки статора и содержит кабельную муфту и электроизоляционную колодку. Более подробно узел токоввода будет рассмотрен в параграфе, посвященном кабельным линиям. Но его основное назначение: герметичный ввод кабеля.

Вентильные двигатели.

Все большее распространение на нефтяных промыслах России находят УЭЦН с вентильными погружными электродвигателями. Под вентильным двигателем понимают синхронный двигатель, содержащий многофазную обмотку статора, ротор с постоянными магнитами и встроенным датчиком положения и специальную схему подачи питающего напряжения на обмотку статора. Коммутация такого двигателя осуществляется при помощи вентильного преобразователя путем подачи управляющего согласованного воздействия на обмотки статора в зависимости от положения ротора, определяемого с помощью интегрированных в двигатель датчиков обратной связи. Поэтому его принято называть «вентильным».

Наиболее эффективно они работают в скважинах со сложными условиями эксплуатации, а именно: с вязкой нефтью, повышенным содержанием механических примесей, нестабильной подачей, в малодебитных скважинах, после гидроразрыва и других способов увеличения добычи нефти. Вентильные двигатели работают с частотой до 6-10 тыс. об/мин.

Конструкция

Двигатель состоит из статора с трехфазной обмоткой, ротора с постоянными магнитами, головки и основания.