- •14 Лабораторная работа №4 __________________________________________________________________

- •4.1. Цель работы

- •4.2. Содержание работы

- •4.3. Основные теоретические положения

- •Определение нормальной густоты цементного теста

- •Определение сроков схватывания цементного теста

- •Определение равномерности изменения объема цемента

- •Определение тонкости помола цемента

- •4.5. Содержание отчета

- •А. Определение нормальной консистенции раствора

- •В. Испытание образцов

- •4.6. Контрольные вопросы

Определение тонкости помола цемента

Тонкость помола влияет на скорость твердения цемента и его активность, поэтому к цементу предъявляются высокие требования в отношении тонкости помола.

Отвешивают 50 г цемента, предварительно высушенного в сушильном шкафу в течение 2 часов при температуре 105-110°С, и высыпают на сито с сеткой № 008 (размер ячейки в свету 0,080,08); сито закрывают крышкой, устанавливают в прибор для механического просеивания и просеивают в течение 5-7 минут. Остаток на сите взвешивают. Тонкость помола цемента определяют как остаток на сите с сеткой № 008 в процентах к первоначальной массе просеиваемой пробы с точностью до 0,1 %.

Определение марки цемента

Марка портландцемента определяется по пределу прочности при изгибе образцов-балочек размером 4040160 мм и при сжатии их половинок, изготовленных из пластичного цементного раствора, состоящего из одной части (по массе) цемента и трех частей нормального песка по ГОСТ 6139-78.

Сначала определяется консистенция цементного раствора. Для этого отвешивается 1500 г песка и 500 г цемента, высыпают их в сферическую чашу и цемент с песком перемешивается лопаткой в течение 1 минуты. Затем в центре сухой смеси делается углубление и вливается в него 200 см3воды (В/Ц = 0,4). После того, как вода впитывается, смесь перемешивается еще раз в течение 1 минуты и раствор переносится в механическую мешалку, где он перемешивается в течение 25 минут (20 оборотов чаши мешалки).

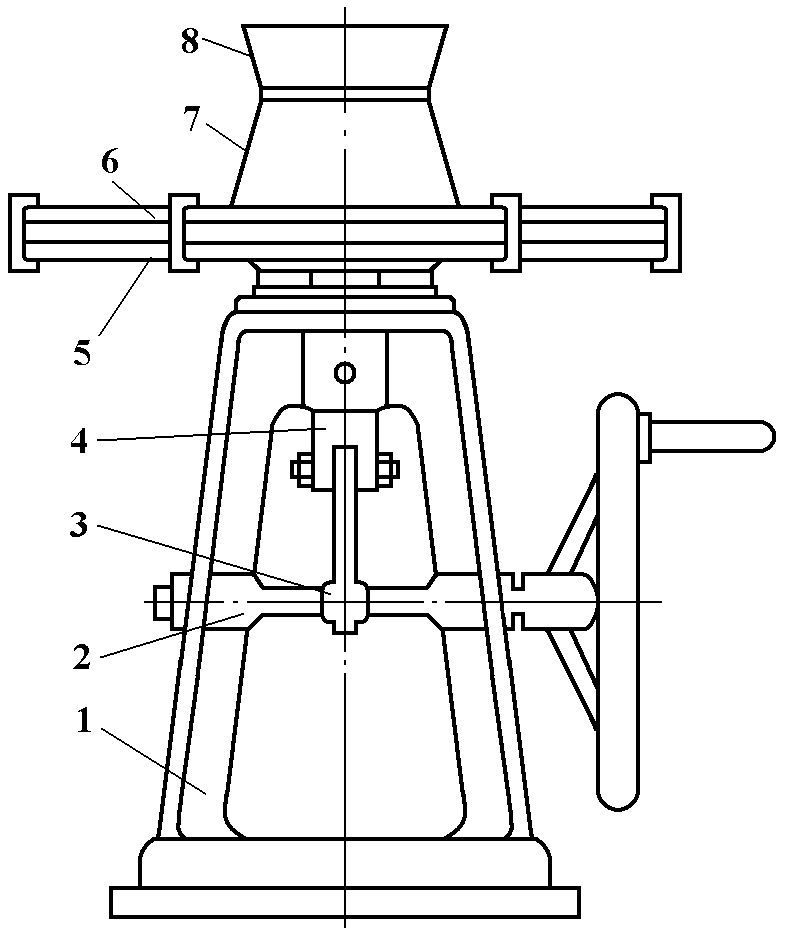

Для определения консистенции раствора используется встряхивающий столик (рис. 7) и металлическая форма-конус. Встряхивающий столик состоит из чугунной станины 1, вала2с кулачком3, который поднимает вертикальную ось4с горизонтальным диском5. На диске закреплен лист стекла6, в центре которого устанавливают металлическую форму-конус7с насадкой8. При вращении маховика ось с укрепленным при помощи кулачка совершает возвратно-поступательное вертикальное движение на величину 10 мм.

Растворная смесь укладывается в форму-конус двумя слоями равной толщины. Каждый слой уплотняется металлической штыковкой при этом нижний слой штыкуется 15 раз, а верхний — 10 раз. После уплотнения верхнего слоя избыток раствора удаляют ножом, расположенным под небольшим углом к торцевой поверхности конуса, заглаживая с нажимом раствор вровень с краями конуса, затем конус снимают в вертикальном направлении.

Раствор встряхивают на столике 30 раз за (30±5) с, после чего штангенциркулем измеряют диаметр конуса по нижнему основанию и двух взаимно перпендикулярных направлениях и берут среднее значение. Расплыв конуса с В/Ц=0,40 должен быть в пределах 106-115 мм. Если расплыв конуса окажется менее 106 мм, количество воды увеличивают для получения расплыва конуса 106-108 мм. Если расплыв конуса окажется более 115 мм, количество воды уменьшают для получения расплыва конуса 113-115 мм.

Водоцементное отношение, полученное при достижении расплыва конуса 106-115 мм, принимают для проведения дальнейших испытаний.

Рис. 7. Встряхивающий столик

Для изготовления образцов-балочек используют трехгнездовые металлические формы. Внутренняя поверхность стенок и поддона формы смазывается машинным маслом. На собранную форму надевается металлическая насадка.

Приготовленная растворная смесь нормальной консистенции укладывается в форму, которую закрепляют на стандартной виброплощадке, создающей вертикальные колебания с амплитудой 0,35 мм и частотой — 3000 колебаний в минуту.

В течение двух минут вибрации все три гнезда формы равномерно заполняются раствором. После этого виброплощадка выключается и с нее снимается форма. Излишек раствора снимается и поверхность образцов зачищается вровень с краями формы, образцы маркируются. Формы с образцами помещаются на 24 часа в ванну с гидравлическим затвором, после чего образцы расформовываются и хранятся в воде 27 суток до момента испытания.

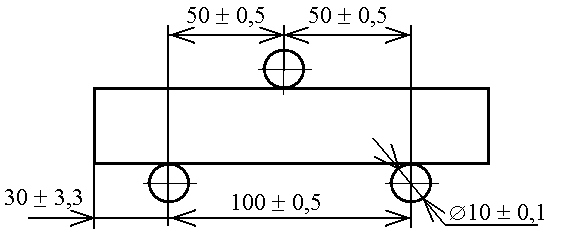

Испытания образцов-балочек на изгиб проводятся на приборах любой конструкции (типа Михаэлиса, МИИ-100), обеспечивающих точность отсчета разрушающей нагрузки не менее 0,5 кгс, а скорость нарастания нагрузки 5 кгс/сек. Балочка устанавливается симметрично на опоре машины (расстояние между опорами 100 мм), после чего включается машина (рис. 8).

Рис. 8. Схема расположения образца при испытании на изгиб

Среднее значение прочности предела при изгибе вычисляется как среднее арифметическое из двух наибольших результатов испытания трех балочек, определяемых по формуле:

Rизг=3Pl/2bh2, кгс/см2[МПа]

г деP

– разрушающая нагрузка, кгс [Н];

деP

– разрушающая нагрузка, кгс [Н];

l – расстояние между опорами, см;

b – ширина, см;

h – высота образца, см.

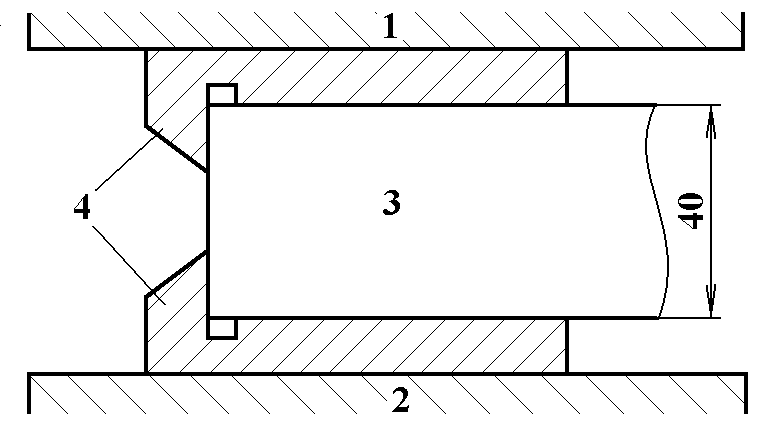

Шесть половинок балочек, полученных после испытания на изгиб, подвергаются испытанию на сжатие. Для передачи нагрузки на половинки балочек применяются стальные накладки площадью 25 см2, между которыми помещаются образцы (рис. 9).

Рис. 9. Испытание на сжатие. 1 — верхняя плита пресса; 2 — нижняя плита пресса; 3 — образец; 4 — пластинки

Предел прочности при сжатии отдельного образца вычисляется по формуле:

Rсж=P/F, кгс/см2[МПа]

где P – разрушающая нагрузка, кгс [Н];

F – площадь образца (площадь пластинки – 25 см2), см2.

Среднее значение предела прочности при сжатии вычисляется как среднее арифметическое из четырех наибольших результатов испытания шести образцов.

4.4. Порядок выполнения работы:

Ознакомиться с методами определения свойств цемента.

Определить плотность цемента в рыхло-насыпном состоянии, нормальную густоту, сроки схватывания, равномерность изменения объема цемента, тонкость помола.

Изготовить образцы-балочки для определения предела прочности при изгибе и сжатии.

Определить предел прочности при изгибе.

Определить предел прочности при сжатии.