- •Проектирование фасонных резцов

- •1.1. Классификация и конструкция фасонных резцов

- •Стержневые, круглые и призматические резцы

- •Осевые, радиальные и тангенциальные резцы

- •Резцы с наклонным расположением базы крепления

- •Резцы с винтовой задней поверхностью

- •Резцы для наружной и внутренней обработки

- •Цельные и составные резцы

- •Резцы с наклонной передней поверхностью

- •1.2. Определение габаритных размеров резцов Призматический фасонный резец

- •Круглый фасонный резец

- •1.3. Назначение геометрических параметров фасонных резцов

- •1.4. Профилирование фасонных резцов

- •Аналитическое профилирование круглого резца для наружного точения с базой крепления, параллельной оси заготовки

- •С базой крепления, параллельной оси детали

- •Аналитическое профилирование круглого фасонного резца для внутренней обработки

- •Аналитическое профилирование круглого резца с расположением базы крепления под углом в горизонтальной плоскости

- •Аналитическое профилирование призматических фасонных резцов с расположением базы крепления под углом

Проектирование фасонных резцов

1.1. Классификация и конструкция фасонных резцов

При точении деталей со сложным профилем применяются фасонные резцы различных конструкций:

по типу резца: стержневые (рис. 1), призматические (рис. 2) и круглые (рис. 3);

по направлению подачи: осевые (рис. 4), радиальные (см. рис.4, б,в) и тангенциальные (рис. 5);

по расположению базы закрепления (отверстие, «ласточкин хвост», или хвостовик) относительно оси детали: параллельно (см. рис. 4, б,в), наклонно в горизонтальной плоскости (рис. 6), наклонно в вертикальной плоскости (рис. 7), перпендикулярно (см. рис. 4,а);

по форме образующих задней фасонной поверхности: с образующей по дуге окружности (см. рис. 3), с винтовыми образующими (рис. 8, 9) и в виде прямой линии (см. рис. 1, 2);

по конструкции: цельные (см. рис. 2, 3), составные (рис. 11, 12);

по виду обрабатываемой поверхности: наружные и внутренние (рис. 8, 10);

по инструментальному материалу: из легированной или быстрорежущей стали и твердого сплава;

по расположению плоскости передней поверхности: с наклоном к горизонтальной плоскости под одним углом 1(см. рис. 2, 3) и под двумя углами1и(рис. 13).

Стержневые, круглые и призматические резцы

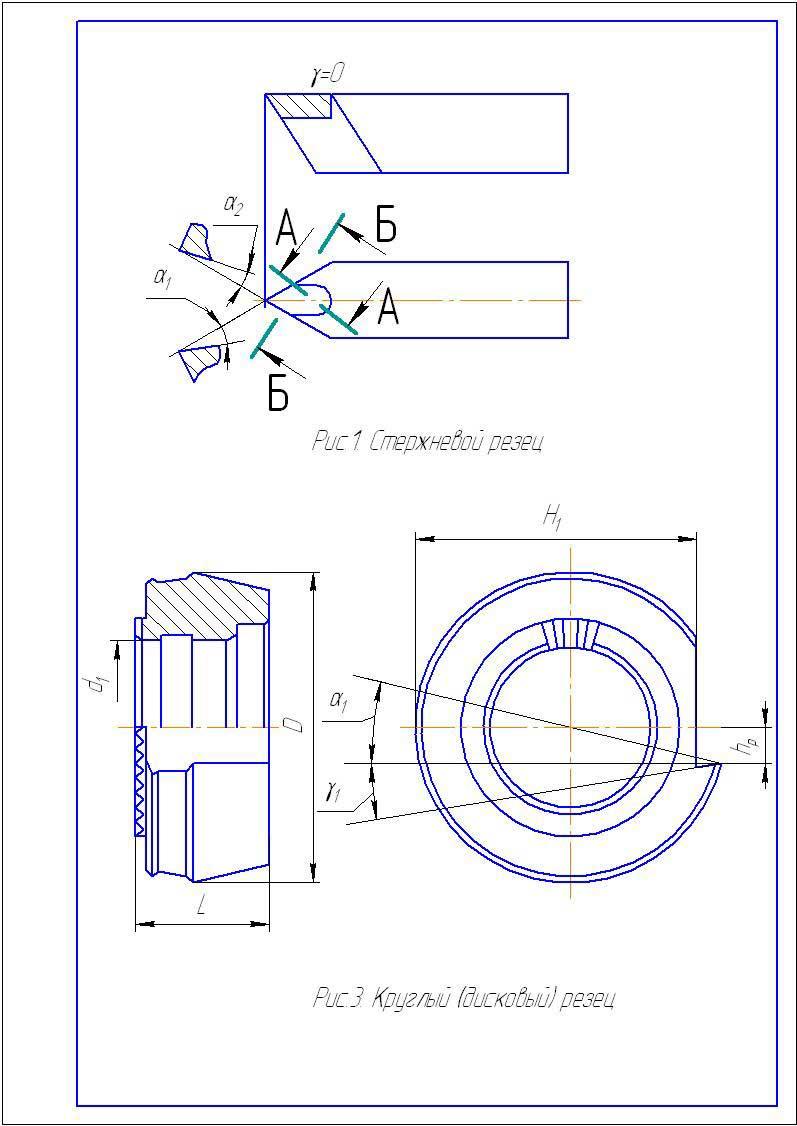

Стержневые фасонные резцы (рис. 1) подобны обычным токарным резцам, но имеют фасонную режущую кромку, соответствующую форме детали. Допускают небольшое число переточек.

Рис.1.Стержневой резец

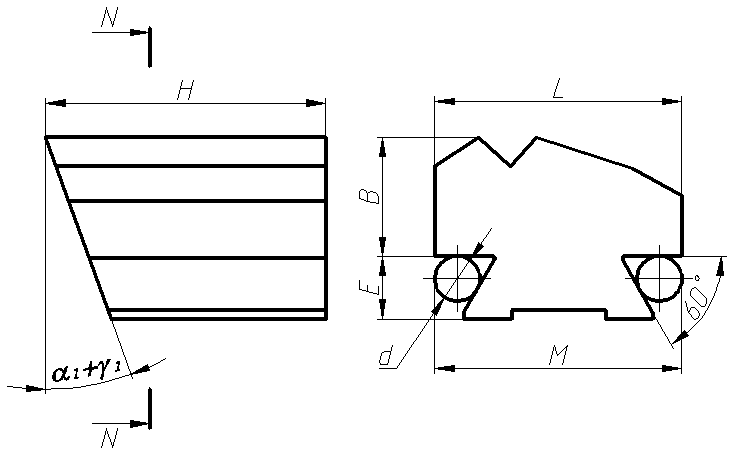

Призматический фасонный резец (рис. 2) представляет собой призму, задняя поверхность которой имеет фасонную форму, а передняя поверхность – плоскую. Передняя поверхность затачивается на угол 1+1, что позволяет создать задний угол на задней фасонной поверхности путем наклонной установки резца на угол1. Резец перетачивается по передней поверхности, допускает значительно большее число переточек, чем стержневой резец. Базой крепления призматических резцов служит «ласточкин хвост».

Рис. 2. Призматический резец

Круглый фасонный резец (рис. 3) является телом вращения, у которого вырезан сектор для создания передней поверхности и для размещения стружки. Этот резец называют также дисковым, если его ширина невелика по сравнению с диаметром. Для создания положительных задних углов ось резца устанавливается выше оси детали. Базой крепления круглых резцов является отверстие или хвостовик.

Рис.2. Круглый резец

Резец устанавливается на оправку, закрепленную в державке. От провертывания он удерживается торцовыми зубьями (рифлениями), нарезанными с одной стороны резца. Зубья служат также для переустановки резца после перезаточки. Иногда зубчатый венец изготавливается отдельно и соединяется с резцом штифтом. Типовые крепления и оформления зубчатых венцов рассмотрены в работе [1].

Круглые резцы допускают большое количество переточек, они более экономичны и удобны в изготовлении, чем призматические, поэтому в условиях крупносерийного и массового производства получили набольшее распространение.

Осевые, радиальные и тангенциальные резцы

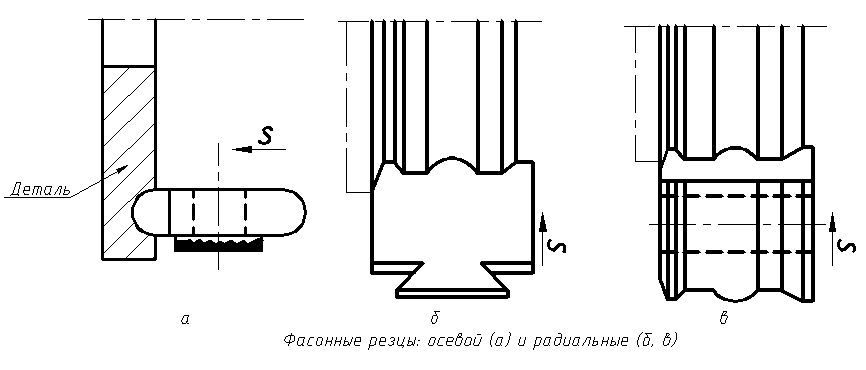

Фасонные резцы, работающие с осевой подачей (рис. 4, а), применяются при обработке односторонних профилей, а также торцовых фасонных поверхностей. Они позволяют обрабатывать ступенчатые нежесткие детали с меньшими усилиями.

Наиболее часто движение подачи фасонным резцом задается в радиальном направлении. Такую подачу задают как круглым, так и призматическим радиальным резцом (см. рис. 4, б,в).

а б в

Рис. 4. Фасонные резцы: осевой (а) и радиальные (б,в)

Тангенциальные резцы по внешнему виду подобны призматическим радиальным резцам. Они имеют радиальную подачу по касательной к внутренней окружности профиля детали (рис. 5). Принцип работы тангенциальных резцов основан на постепенном срезании в виде стружки всего подлежащего удалению объема металла с поверхности обрабатываемой фасонной детали.

Рис. 5. Тангенциальный призматический резец

Тангенциальные резцы позволяют удлиненным режущим лезвием срезать стружку не по всей длине детали одновременно, а последовательно и непрерывно вводить в резание все точки режущей кромки. Это способствует повышению стойкости резцов, уменьшает величину силы резания и связанные с ними вибрации.